يُعد كربيد التنغستن من أقوى المواد الصناعية وأكثرها موثوقية. ويُستخدم على نطاق واسع في أدوات القطع، معدات التعدين، أجزاء التآكل، ومكونات الدقة.

ولكن قبل أن تتمكن الشركات من الثقة في هذه الأجزاء في العمليات الحرجة، فإنها تحتاج إلى التأكد من الجودة، صلابة, صلابةوأداء الكربيد. وهنا يأتي دور الاختبار.

يُعدّ فهم كيفية اختبار كربيد التنغستن أمرًا بالغ الأهمية لصانعي القرار. فهو يُساعدهم على تقييم الموردين، وتقليل مخاطر الأعطال المبكرة، واتخاذ قرارات شراء أفضل على المدى الطويل.

تشرح هذه المقالة الطرق الأكثر شيوعًا لاختبار كربيد التنغستن، ولماذا كل اختبار مهم، وما هي النتائج المتوقعة.

لماذا يُعد اختبار كربيد التنغستن أمرًا مهمًا؟

لا يعتمد أداء كربيد التنغستن على تركيبه الكيميائي فحسب، بل يعتمد أيضًا على حجم حبيباته، ومحتوى المادة الرابطة، وكثافته، وعملية التصنيع. حتى العيوب البسيطة قد تؤدي إلى:

الشقوق تحت الضغط.

تآكل أسرع للأداة.

دقة الأبعاد ضعيفة.

تكاليف تشغيلية أعلى.

يضمن الاختبار أن أجزاء الكربيد تلبي معايير الصناعة وتوفر المتانة التي تتوقعها الشركات.

وتساعد الاختبارات الموثوقة أيضًا الشركات المصنعة على ضمان الاتساق عبر الدفعات.

التفتيش البصري والأبعادي

عادةً ما تكون الخطوة الأولى في اختبار قطع الكربيد هي الفحص البسيط. يقوم الفنيون المتخصصون أو الأنظمة الآلية بفحص ما يلي:

عيوب السطح مثل الشقوق أو الرقائق أو المسام.

دقة الأبعاد، يتم قياسها مقابل رسومات CAD أو مواصفات التصميم.

جودة التشطيب، مهمة بشكل خاص في أدوات القطع.

يستخدم الموردون المعاصرون آلات قياس الإحداثيات (CMM) والماسحات الضوئية بالليزر للتأكد من الدقة.

على الرغم من أن هذه الفحوصات أساسية، إلا أنها ضرورية لاكتشاف المشكلات المرئية في وقت مبكر.

اختبار الصلابة

يُعرف كربيد التنغستن بصلابته. ومن أشهر طرق اختباره:

روكويل أ (HRA) – يستخدم بشكل متكرر لكربيد التنغستن، ويعطي قيمًا تتراوح بين 75–94 HRA.

اختبار صلابة فيكرز – يستخدم مسنن الماس لقياس الصلابة عبر نطاق واسع.

اختبار Knoop – للعينات أو الطلاءات الرقيقة جدًا.

الصلابة مهمة لأنها تتعلق بشكل مباشر بـ مقاومة التآكل. إن الصلابة العالية تعني عمرًا أطول في التطبيقات الكاشطة.

لكن، صلابة لا يضمن الأداء وحده؛ إذ يجب أيضًا اختبار المتانة.

اختبار الكثافة والمسامية

يجب أن يتمتع كربيد التنغستن بكثافة عالية وموحدة ليعمل بكفاءة. انخفاض الكثافة أو المسامية الزائدة يُضعفان المادة ويُقللان من عمر الأداة.

يستخدم المصنعون طرقًا مثل:

مبدأ أرخميدس – مقارنة وزن الجزء في الهواء والماء.

الاختبار بالموجات فوق الصوتية - الكشف عن الفراغات الداخلية.

التصوير بالأشعة السينية - تحديد الأورام المخفية المسامية.

تظهر الأجزاء ذات الكثافة الثابتة قوة وموثوقية أفضل في التطبيقات الصعبة.

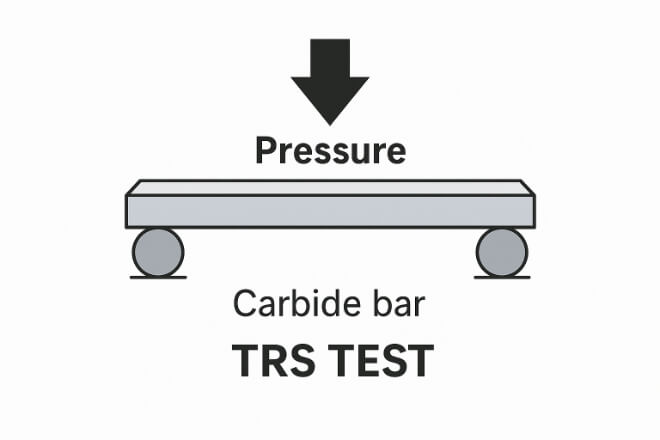

اختبار قوة الكسر العرضي (TRS)

اختبار قوة الانحناء (TRS) يسمى أيضًا اختبار قوة الانحناء، وهو يقيس مقدار القوة التي يمكن أن يتحملها كربيد التنغستن قبل الانكسار.

يتم وضع عينة كربيد مستطيلة على دعامتين.

يتم الضغط على المركز حتى ينكسر الجزء.

تشير القوة عند الكسر إلى صلابة.

هذا الاختبار مهم لأنه يكشف عن التوازن بين صلابة والمتانة، وهو أمر بالغ الأهمية للصناعات مثل التعدين والنفط والغاز.

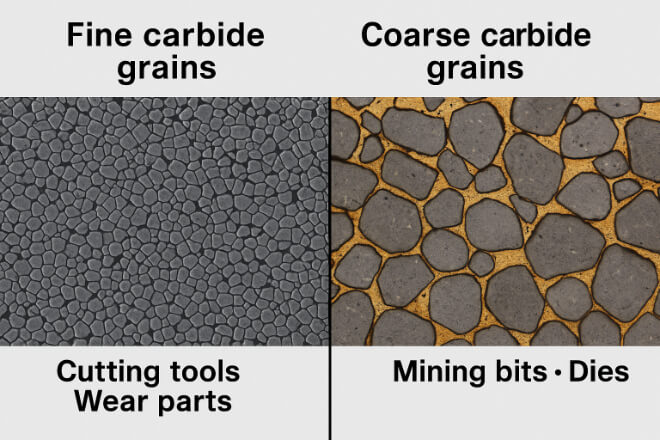

تحليل حجم الحبيبات

يعتمد أداء الكربيد بشكل كبير على حجم الحبيبات. الكربيدات الدقيقة مثالية للقطع الدقيق، بينما تُعدّ الحبيبات الخشنة أفضل لمقاومة الصدمات.

يستخدم المصنعون عادةً:

الفحص المجهري لقياس متوسط حجم الحبوب.

برنامج تحليل الصور للحصول على دقة إحصائية.

يساعد تحليل حجم الحبيبات على ضمان تطابق درجة الكربيد مع التطبيق.

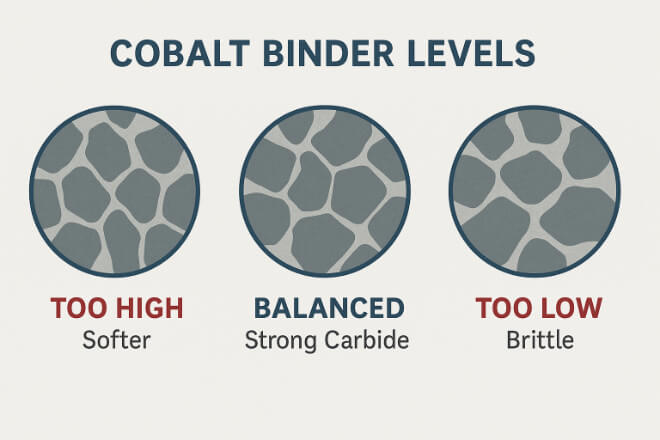

اختبار محتوى المجلد

أجزاء الكربيد ليست مصنوعة من كربيد التنغستن النقي، بل تحتوي على مواد رابطة كالكوبالت أو النيكل تُثبّت الحبيبات معًا.

تؤثر نسبة المادة الرابطة على كل من الصلابة والمتانة.

كمية كبيرة من المادة الرابطة = كربيد أكثر ليونة وصلابة.

كمية قليلة جدًا من المادة الرابطة = كربيد أكثر صلابة ولكن أكثر هشاشة.

يضمن اختبار محتوى المادة أن المادة لها التركيب الصحيح للاستخدام المقصود.

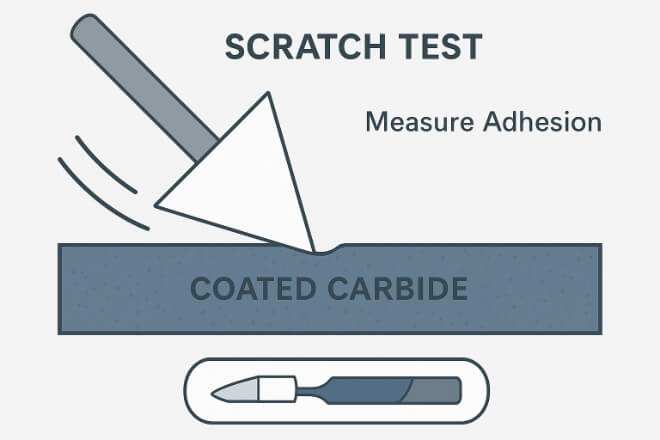

اختبار التصاق الطلاء

تُطلى العديد من أجزاء كربيد التنغستن بطبقات من الترسيب الفيزيائي للبخار (PVD) أو الترسيب الكيميائي للبخار (CVD) أو الماس لتحسين مقاومة التآكل. يجب اختبار التصاق هذه الطلاءات.

تشمل الاختبارات الشائعة ما يلي:

اختبار الخدش - يقوم طرف الماس بخدش الطلاء لقياس قوة الترابط.

اختبار التأثير - يتم تطبيق إجهاد متكرر لمعرفة ما إذا كانت الطلاءات تتشقق.

المجهر - التحقق من وجود تقشير أو طلاء غير متساوٍ.

تؤدي الطلاءات القوية إلى إطالة عمر أدوات الكربيد بشكل كبير.

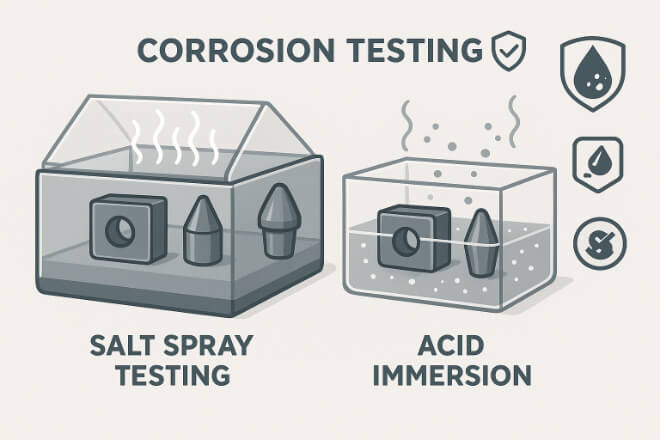

اختبار مقاومة التآكل والمواد الكيميائية

في صناعات مثل النفط والغاز أو المعالجة الكيميائية، تتعرض أجزاء الكربيد المُتآكلة لبيئات تآكلية. تشمل طرق الاختبار ما يلي:

اختبار رش الملح – يحاكي التعرض الطويل الأمد للظروف المسببة للتآكل.

الغمر في الأحماض/القلويات – يتم غمر الأجزاء في المحاليل لقياس المقاومة.

الاختبارات الكهروكيميائية - قياس مدى سهولة تآكل جزء ما تحت تدفق التيار.

تضمن هذه الاختبارات أن أجزاء الكربيد سوف تدوم في البيئات القاسية.

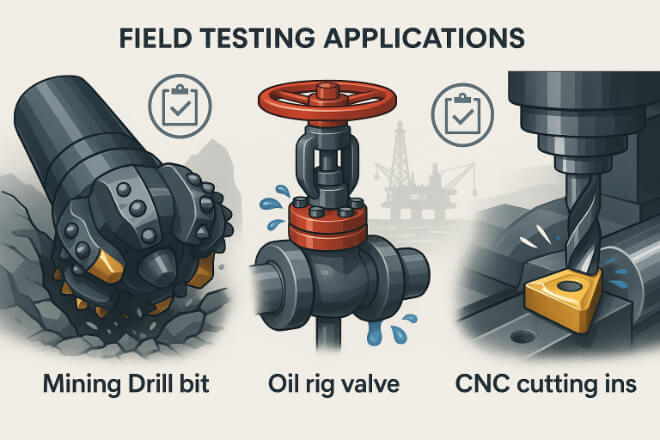

اختبار الأداء في العالم الحقيقي

بالإضافة إلى الاختبارات المعملية، يُجري العديد من المصنّعين اختبارات ميدانية. تُحاكي هذه الاختبارات الظروف الحقيقية التي تواجهها قطع الكربيد، مثل:

التصنيع بسرعة عالية.

التعدين بالصخور الكاشطة.

حفر النفط تحت ضغط شديد.

القطع المستمر في صناعات الورق والتغليف.

يؤكد اختبار الأداء في العالم الحقيقي على نتائج المختبر ويبني ثقة العملاء.

خاتمة

إن اختبار كربيد التنغستن لا يعد مجرد عملية تقنية، بل هو ضمانة تجارية.

من خلال اختيار الموردين الذين يتبعون بروتوكولات اختبار صارمة، يعمل صناع القرار على تقليل المخاطر وخفض وقت التوقف والحصول على أفضل عائد على الاستثمار.

سواء من خلال اختبارات الصلابة أو الكثافة أو TRS أو التصاق الطلاء، فإن التقييم الموثوق به يضمن أن أجزاء الكربيد تلبي أعلى المعايير.

بالنسبة للصناعات التي تعتمد على الكفاءة والمتانة والدقة، فإن الاختبار ليس اختياريًا، بل ضروري.

إذا كنت تريد معرفة المزيد من التفاصيل حول أي شركة، فلا تتردد في اتصل بنا.