ما هي مقاومة الكسر؟

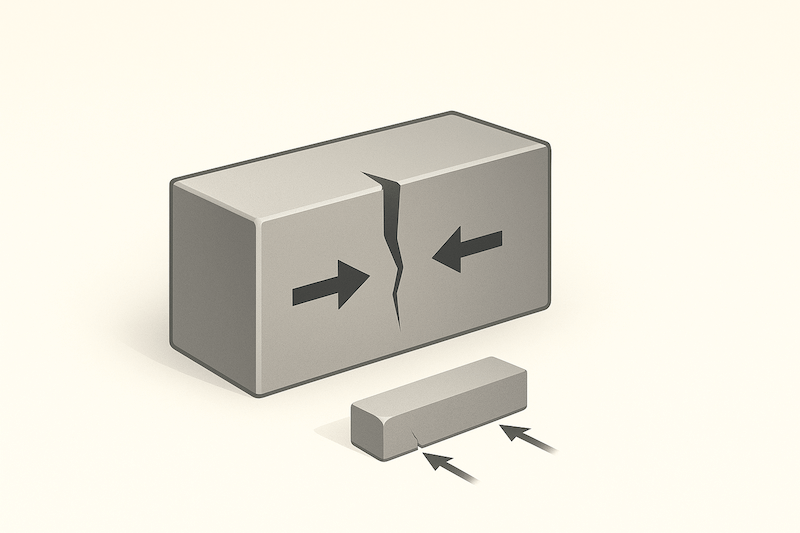

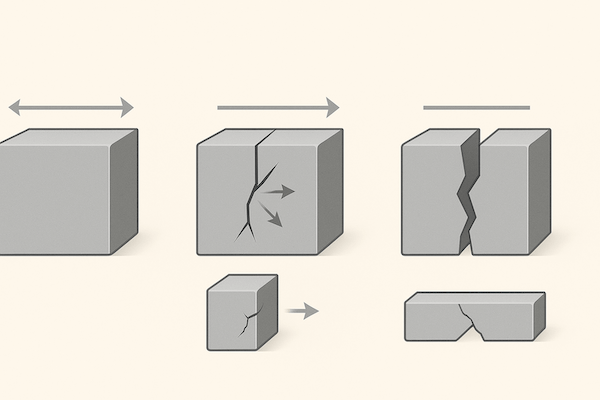

مقاومة الكسر هي قدرة المادة على مقاومة انتشار الشقوق. وهي تُحدد مدى قدرة المادة على تحمل الإجهاد في حال وجود عيب أو خلل، وهي مهمة بشكل خاص في المواد الهشة.

يُشار عادةً إلى متانة الكسر بـ K₁c وتُقاس بوحدة MPa√m. تعني قيمة K₁c الأعلى أن المادة قادرة على مقاومة الانهيار الكارثي بشكل أفضل حتى في حالة وجود شقوق مجهرية.

لماذا تعتبر صلابة الكسر مهمة؟

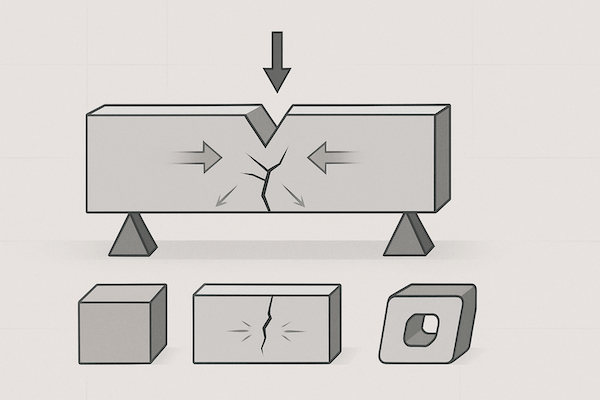

في الهندسة العملية، لا توجد مادة خالية من العيوب - غالبًا ما توجد شقوق دقيقة أو فراغات أو شوائب نتيجةً للتشغيل الآلي أو التعب أو محدودية المواد. إذا كانت مقاومة الكسر للمادة منخفضة، فقد تتزايد هذه العيوب الصغيرة تحت الضغط، مما يؤدي بسرعة إلى كسر هش.

تصبح متانة الكسر معيارًا تصميميًا مهمًا في الأدوات التي تتعرض لما يلي:

التأثير أو الاهتزاز

التقلبات السريعة في درجات الحرارة

قوى الانحناء أو الالتواء

الدورات الميكانيكية المتكررة (التعب)

دور صلابة الكسر في كربيد التنغستن

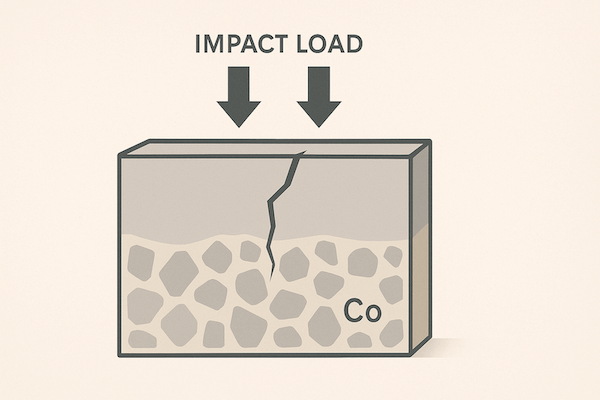

عند دمج كربيد التنغستن (WC) مع رابط معدني مثل الكوبالت (Co)، فإنه يشكل كربيدًا أسمنتيًا - مادة صلبة مقاومة للتآكل تستخدم في أدوات القطع, معاول التعدين، يموت، و أجزاء التآكل.

ومع ذلك، يتميز كربيد التنغستن بهشاشته، ومتانته في الكسر أقل من المعادن أو البوليمرات. وهذا يجعل K₁c مقياسًا رئيسيًا للأداء عند تصميم أدوات كربيد التنغستن، وخاصةً في التطبيقات التي تنطوي على أحمال ديناميكية أو صدمية.

تتراوح قيم صلابة الكسر النموذجية لكربيد الأسمنت بين:

6 – 15 ميجا باسكال·√م، حسب حجم الحبوب, محتوى المجلد، و البنية الدقيقة.

العوامل المؤثرة على صلابة الكسر في كربيد الأسمنت

هناك العديد من العوامل التي تؤثر على صلابة الكسر لأدوات كربيد التنغستن:

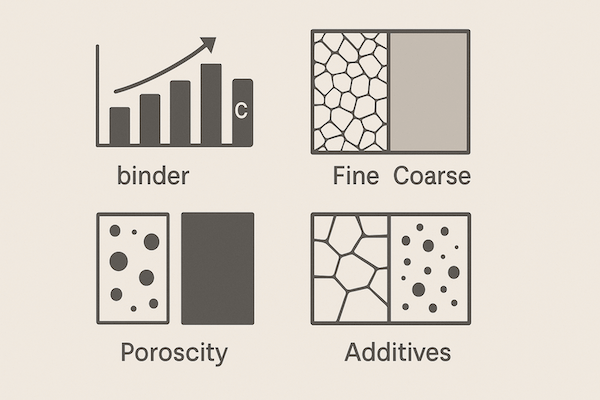

1. محتوى رابط الكوبالت

زيادة الكوبالت عمومًا تزيد من متانة الكسر، مع أنها قد تُقلل من صلابته. على سبيل المثال:

يتمتع YG20 (20% Co) بمعامل K₁c أعلى ولكن بمقاومة تآكل أقل

يتميز YG6 (6% Co) بصلابة عالية ولكن K₁c أقل

2. حجم حبيبات WC

توفر الحبوب الدقيقة قوة أفضل، في حين أن الحبوب الأكثر خشونة قليلاً يمكنها في بعض الأحيان تحسين K₁c عن طريق منع اندماج الشقوق الدقيقة.

3. المواد المضافة والمثبطات

تعمل الإضافات مثل Cr₃C₂ أو VC على تحسين كليهما صلابة و التلبيد الكثافة، وتعزيز مقاومة الكسر.

4. المسامية والعيوب

تُقلل الفراغات الداخلية من مقاومة الكسر. يُعدّ التلبيد عالي الكثافة ومسحوق المعادن النظيف أمرًا أساسيًا.

5. الطلاءات (مثل TiAlN أو DLC)

على الرغم من أن الطلاءات لا تؤثر بشكل مباشر على K₁c، إلا أنها يمكن أن تقلل من بدء التشقق على أسطح الأدوات.

التطبيقات التي تكون فيها مقاومة الكسر أكثر أهمية

تعتبر صلابة الكسر بالغة الأهمية بشكل خاص في:

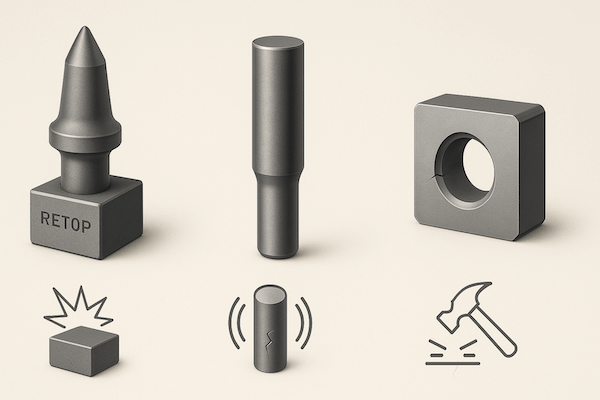

أدوات التعدين والبناء (على سبيل المثال، رؤوس مثقاب كربيد(المعاول) - معرضة للصدمات والتأثيرات

اللكمات و يموت - مقاومة نمو الشقوق من التحميل الدوري

قطع الحشوات للحديد الزهر - حيث يكون القطع المتقطع أمرًا شائعًا

أدوات التشكيل - المعرضة لإجهاد الانحناء أو الانحراف

أجزاء التآكل ذات الأشكال الهندسية الرفيعة - مثل فوهات أو دبابيس صغيرة

قياس صلابة الكسر

يتم عادة قياس صلابة الكسر في كربيد التنغستن باستخدام طرق مثل:

اختبار الشعاع المقطوع ذو الحافة الواحدة (SENB)

تقنية الشق الشيفروني

طريقة كسر الانبعاج (للعينات الصغيرة)

تعمل هذه الاختبارات على إدخال شقوق محكومة لتقييم كيفية تصرف المادة في ظل ظروف الإجهاد الحرجة.

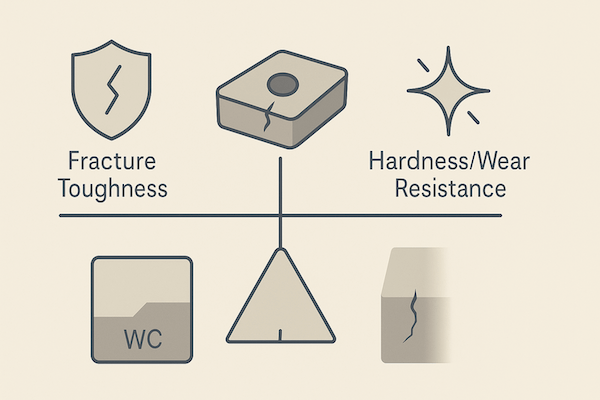

موازنة صلابة الكسر والخصائص الأخرى

في حين أن صلابة الكسر العالية مرغوبة، إلا أنه يجب موازنتها مع:

صلابة - ل مقاومة التآكل

ضاغط قوة - للحمولات الثقيلة

الاستقرار الحراري - للقطع عالي السرعة

يجب على مهندسي الأدوات اختيار الدرجة الصحيحة من الكربيد لتحقيق أفضل أداء في كل تطبيق محدد.

خاتمة

تُعد مقاومة الكسر خاصيةً أساسيةً تُحدد موثوقية ومتانة أدوات كربيد التنغستن، خاصةً في البيئات القاسية أو المعرضة للصدمات. ويساعد فهم كيفية تفاعلها مع خصائص المواد الأخرى المُصنِّعين على اختيار أو تطوير درجات كربيد مقاومة لانتشار التشققات وتطيل عمر الأداة. في تصميمات الكربيد الحديثة، لا يُعد K₁c مجرد رقم، بل ضمانة ضد الأعطال المفاجئة.