Herramientas de corte de carburo de tungsteno Son bien conocidos por su dureza y larga vida útil. Se utilizan a menudo en el mecanizado CNC. aeroespacial, automotor, y muchas otras industrias de alta precisión.

Pero incluso estas herramientas duraderas pueden tener problemas si no se utilizan o mantienen adecuadamente.

En este artículo, analizaremos los problemas más comunes que enfrentan las personas al utilizar herramientas de corte de carburo de tungsteno y brindaremos soluciones simples y prácticas para cada uno.

Ya sea que sea maquinista, propietario de un taller o ingeniero de producción, comprender estos problemas puede ayudarle a mejorar la vida útil de sus herramientas y evitar costosos tiempos de inactividad.

1. Desgaste prematuro de la herramienta

Problema: A pesar de las altas propiedades del carburo de tungsteno, resistencia al desgasteLas herramientas pueden desgastarse demasiado rápido debido a avances y velocidades incorrectos, uso deficiente de refrigerante, material de pieza de trabajo de baja calidad o elección de la herramienta incorrecta para el trabajo.

Solución:

Adapte la velocidad de avance y la velocidad de corte a la dureza y tenacidad del material de la pieza de trabajo.

Utilice refrigerantes de alta calidad y garantice un suministro adecuado de refrigerante al filo de corte.

Seleccione un grado de carburo adecuado para la aplicación. Algunos grados ofrecen mayor resistencia al desgaste, mientras que otros ofrecen mayor tenacidad.

Aplique un recubrimiento adecuado como TiAlN o DLC para mejorar la protección de la superficie y la resistencia al calor.

Monitorear los parámetros de corte y establecer un programa de mantenimiento preventivo.

Monitorear el desgaste de la herramienta y ajustar los parámetros de manera temprana puede evitarle fallas inesperadas de la herramienta.

2. Astillado o rotura de bordes

Problema: Las herramientas de carburo son extremadamente duras, pero poco dúctiles. Esto significa que pueden astillarse o fracturarse bajo impactos mecánicos, vibraciones elevadas, cortes interrumpidos o fijaciones inadecuadas.

Solución:

Sujete firmemente la herramienta y la pieza de trabajo para reducir la vibración.

Utilice insertos de carburo o herramientas con geometría rompevirutas para reducir la concentración de tensión.

Evite realizar cortes profundos en materiales duros a menos que la máquina y la configuración puedan soportar la carga.

Considere utilizar un grado de carburo más resistente a los golpes si la aplicación incluye corte interrumpido.

Utilice máquinas CNC con husillos estables y aceleración/desaceleración suave.

3. Borde construido (BUE)

Problema: al mecanizar materiales dúctiles o blandos, como aluminio o cobre, el material puede adherirse al borde de la herramienta y formar un borde reforzado.

Esto genera un rendimiento de corte deficiente y dimensiones de piezas inconsistentes.

Solución:

Utilice herramientas de carburo pulido o con recubrimientos antiadherentes como TiB2 o DLC.

Aumente la velocidad del husillo para minimizar el tiempo de adhesión.

Reducir la velocidad de alimentación si el espesor de la viruta es demasiado alto.

Aplique refrigerante o neblina lubricante para reducir la fricción y el calor.

Reemplace o afile las herramientas desafiladas lo antes posible.

4. Mal acabado de la superficie

Problema: Las superficies ásperas, rasgadas o rayadas son un problema común cuando se utilizan herramientas desgastadas, velocidades y avances inadecuados o cuando el filo no está afilado correctamente.

Solución:

Inspeccione las herramientas periódicamente y afile o reemplace las herramientas desafiladas.

Utilice pasadas de acabado con menor avance y mayor velocidad del husillo para lograr cortes más suaves.

Utilice herramientas de carburo de micrograno para aplicaciones de alta precisión.

Elija recubrimientos que ayuden a reducir la fricción y promuevan cortes más limpios.

Equilibre las herramientas de corte para evitar vibraciones y vibraciones.

5. Agrietamiento térmico o daño por calor

Problema: El calor excesivo durante el mecanizado a alta velocidad, especialmente sin el refrigerante adecuado, puede provocar agrietamiento térmico. Esto debilita el filo y provoca fallas en la herramienta.

Solución:

Utilice un flujo de refrigerante continuo dirigido a la zona de corte.

Evite el mecanizado en seco cuando trabaje con superaleaciones o metales duros.

Utilice calidades de carburo resistentes al calor y herramientas con recubrimientos avanzados como AlTiN o SiAlON.

Mantenga velocidades y avances óptimos para evitar la generación excesiva de calor.

Deje que las herramientas se enfríen entre cortes si se mecaniza de forma continua.

6. La herramienta no mantiene la tolerancia

Problema: Con el tiempo, las herramientas de carburo pueden producir piezas fuera de especificaciones debido al desgaste, la desviación de la herramienta o una mala alineación de la configuración.

Solución:

Utilice herramientas de carburo rectificadas con precisión y cuerpos reforzados.

Asegúrese de que los portaherramientas y los husillos estén correctamente calibrados.

Inspeccione y reemplace periódicamente los insertos o bordes de corte desgastados.

Recalibrar programas CNC según los datos de desgaste de las herramientas.

Considere utilizar sistemas de herramientas fijos o modulares con alta repetibilidad.

7. Falla rápida de la herramienta después del reafilado

Problema: Una herramienta recién afilada puede fallar rápidamente debido a una geometría de afilado incorrecta, sobrecalentamiento o microgrietas durante el reacondicionamiento.

Solución:

Utilice únicamente muelas abrasivas de diamante diseñadas para carburo.

Utilice siempre refrigerante para evitar daños térmicos.

Siga las geometrías y ángulos originales de fábrica.

Considere subcontratar el afilado a especialistas con experiencia en carburo.

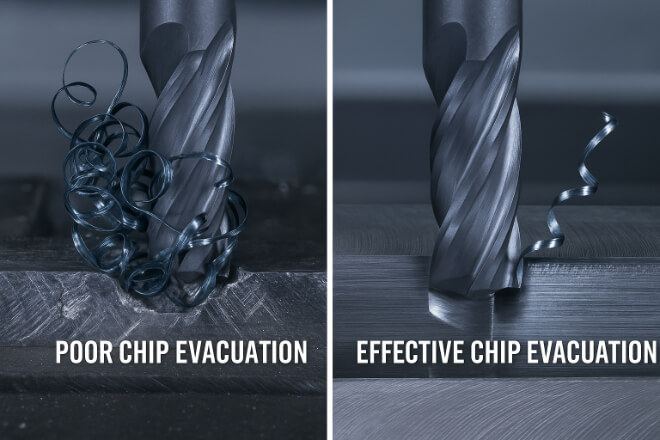

8. Problemas de control de chips

Problema: La evacuación inadecuada de la viruta provoca atascos de viruta, rayaduras, sobrecalentamiento e incluso rotura de herramientas.

Solución:

Utilice herramientas de carburo con ranuras de viruta optimizadas o rompevirutas.

Mantenga la presión del refrigerante y la limpieza para ayudar a eliminar las virutas.

Para el mecanizado de agujeros profundos, utilice ciclos de picoteo o herramientas con refrigeración interna.

Ajuste los parámetros de corte para mantener la forma y el tamaño ideales de la viruta.

Reflexiones finales

Las herramientas de corte de carburo de tungsteno son resistentes, fiables y eficientes, pero solo si se usan correctamente. La mayoría de los problemas se deben a avances inadecuados, refrigeración deficiente o falta de mantenimiento.

Al comprender estos problemas comunes y saber cómo resolverlos, puede ahorrar tiempo, reducir costos y aprovechar al máximo cada herramienta.

Ya sea que esté eligiendo la herramienta adecuada, buscando reacondicionamiento o necesite ayuda para solucionar un problema de mecanizado, Retopz Está aquí para apoyar su trabajo con asesoramiento experto y soluciones de calidad.