¿Qué es la resistencia a la corrosión?

La resistencia a la corrosión se refiere a la capacidad de un material para soportar la degradación química causada por las interacciones con su entorno, como la humedad, los ácidos, los álcalis, las sales o los gases. La corrosión generalmente conduce a oxidación, picaduras, erosión superficial y eventual debilitamiento de la estructura del material.

Los materiales con alta resistencia a la corrosión mantienen su integridad mecánica, estabilidad dimensional y acabado superficial incluso bajo exposición química severa.

¿Por qué es importante la resistencia a la corrosión?

En muchas aplicaciones industriales, las herramientas y los componentes funcionan en entornos corrosivos como:

Agua salada o condiciones marinas

Fluidos de proceso ácidos o alcalinos

Plantas industriales de alta humedad

Petróleo, gas, o refinerías químicas

La corrosión puede comprometer la resistencia de la herramienta, reducir la precisión, acelerar el desgaste e incluso provocar fallas inesperadas, lo que resulta en costosos tiempos de inactividad y mantenimiento.

Carburo de tungsteno y resistencia a la corrosión

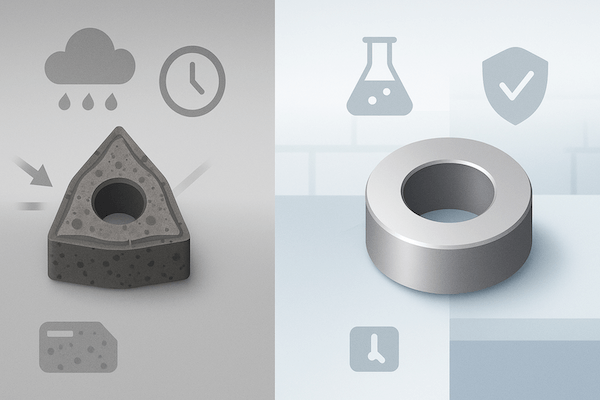

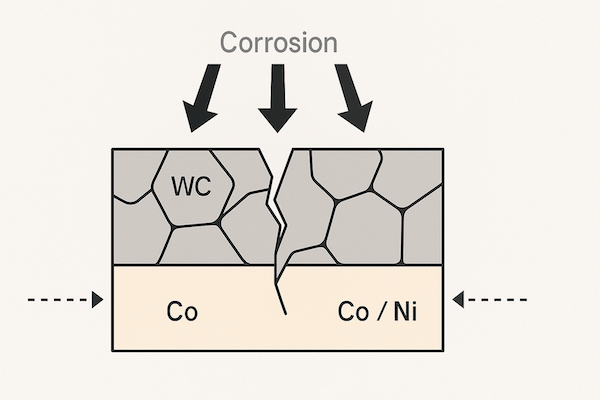

El carburo de tungsteno (WC) es un compuesto cerámico duro que ofrece una excelente resistencia al desgaste y a la abrasión. Sin embargo, cuando se utiliza en forma de carburo cementado (WC unido a un aglutinante metálico como cobalto o níquel), su resistencia a la corrosión depende en gran medida de la fase del aglutinante.

Influencia del aglutinante:

Carburos unidos con cobalto (WC-Co): Susceptibles a la corrosión, especialmente en ambientes ácidos o ricos en cloruro.

Carburos unidos con níquel (WC-Ni): ofrecen una resistencia a la corrosión mejorada en comparación con el cobalto, lo que los hace más adecuados para la exposición marina o química.

En general, los granos de carburo de tungsteno puro son químicamente inertes, pero la fase aglutinante metálica es vulnerable a la corrosión, lo que puede provocar la lixiviación del aglutinante y el desprendimiento del grano con el tiempo.

Cómo afecta la corrosión a las herramientas de carburo cementado

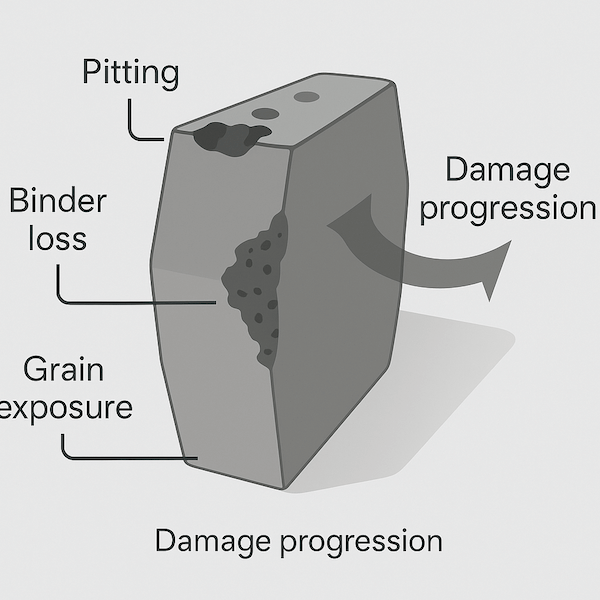

La corrosión en las herramientas de carburo de tungsteno puede provocar:

Pérdida de la fase aglutinante, debilitamiento de la estructura.

Picaduras y erosión superficial que reducen la precisión

Ataque del límite de grano, que provoca microfisuras

Desgaste acelerado y vida útil más corta de la herramienta

Esto es especialmente crítico en herramientas expuestas tanto a ataques químicos como a estrés mecánico, como boquillas de lodo, asientos de válvulas, piezas de yacimientos petrolíferos y herramientas de conformado en ambientes húmedos o ácidos.

Mejora de la resistencia a la corrosión en el carburo de tungsteno

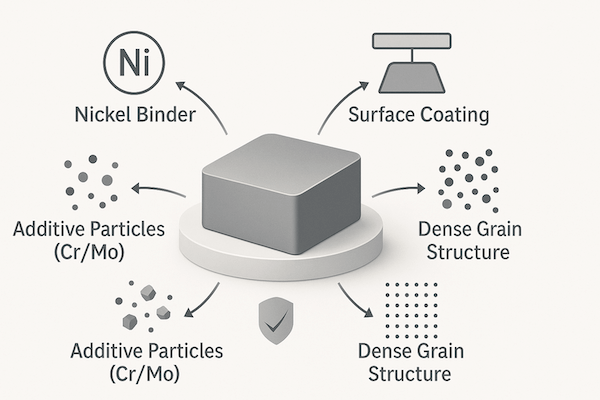

Para mejorar el rendimiento frente a la corrosión, los fabricantes pueden:

▸ Utilice aglutinantes resistentes a la corrosión:

Aleaciones a base de níquel o Ni en lugar de cobalto para entornos químicamente agresivos.

▸ Aplicar recubrimientos protectores:

Como los recubrimientos de TiN, TiCN o CrN que forman una barrera químicamente estable.

▸ Añadir inhibidores de corrosión:

Se pueden introducir oligoelementos como Cr, Mo o V para mejorar la resistencia.

▸ Optimizar la estructura del grano de carburo:

Denso, uniforme microestructuras reducir porosidad y puntos de iniciación de grietas.

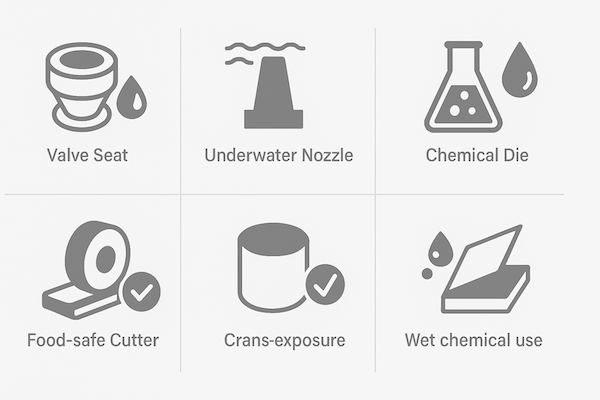

Aplicaciones típicas que requieren alta resistencia a la corrosión

Las herramientas de carburo cementado con resistencia mejorada a la corrosión son esenciales en:

Industria del petróleo y el gas – guarnecidos de válvulas, mangas de bomba, y componentes de control de flujo

Ingeniería Marina – submarina Herramientas de corte y piezas de desgaste

Procesamiento químico – focas, matrices y herramientas de medición expuestas a ácidos/álcalis

Alimentos y productos farmacéuticos: herramientas de grado sanitario que requieren estabilidad frente a la corrosión

Pulpa y papel – cuchillas de corte expuestas a entornos húmedos y cargados de productos químicos

En estas aplicaciones, la resistencia a la corrosión garantiza seguridad, longevidad y precisión.

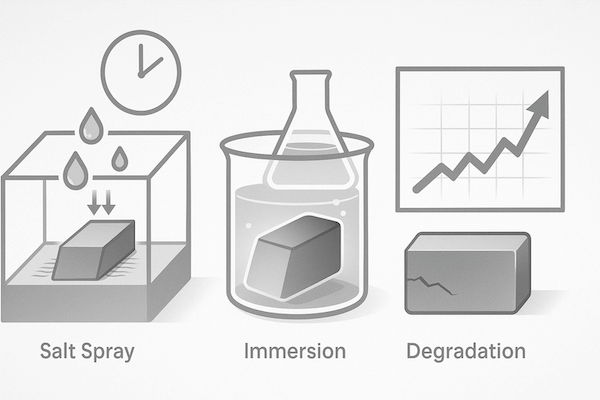

Prueba de resistencia a la corrosión

El rendimiento frente a la corrosión a menudo se evalúa mediante:

Prueba de niebla salina (ASTM B117)

Espectroscopia de impedancia electroquímica (EIS)

Pruebas de inmersión en soluciones ácidas/alcalinas

Ensayos de exposición de campo en entornos de uso final

Estos métodos ayudan a cuantificar qué tan bien un grado o recubrimiento de carburo específico resiste la degradación en condiciones realistas.

Conclusión

La resistencia a la corrosión es un factor de rendimiento crítico para herramientas de carburo de tungsteno Se utiliza en entornos agresivos. Si bien el WC es altamente estable, la fase aglutinante suele determinar el comportamiento frente a la corrosión. Al seleccionar el aglutinante adecuado, aplicar recubrimientos protectores y optimizar la microestructura, los ingenieros pueden mejorar significativamente la durabilidad y la estabilidad química de los componentes de carburo cementado, maximizando su valor y fiabilidad en industrias exigentes.