El carburo de tungsteno es uno de los materiales industriales más duros y fiables. Se utiliza ampliamente en... Herramientas de corte, equipos de minería, piezas de desgastey componentes de precisión.

Pero antes de que las empresas puedan confiar estas piezas en operaciones críticas, necesitan confirmar la calidad, dureza, tenacidady el rendimiento del carburo. Ahí es donde entran en juego las pruebas.

Para quienes toman las decisiones, comprender cómo se prueba el carburo de tungsteno es fundamental. Esto les ayuda a evaluar a los proveedores, reducir el riesgo de fallos prematuros y tomar mejores decisiones de compra a largo plazo.

Este artículo explica los métodos más comunes para probar el carburo de tungsteno, por qué es importante cada prueba y qué resultados esperar.

Por qué es importante probar el carburo de tungsteno

El rendimiento del carburo de tungsteno depende no solo de su composición química, sino también del tamaño de grano, el contenido de aglutinante, la densidad y el proceso de fabricación. Incluso pequeños defectos pueden provocar:

Grietas bajo tensión.

Desgaste más rápido de la herramienta.

Mala precisión dimensional.

Costos operativos más elevados.

Las pruebas garantizan que las piezas de carburo cumplan con los estándares de la industria y brinden la durabilidad que las empresas esperan.

Las pruebas confiables también ayudan a los fabricantes a garantizar la consistencia entre lotes.

Inspección visual y dimensional

El primer paso para probar piezas de carburo suele ser una simple inspección. Técnicos cualificados o sistemas automatizados comprueban:

Defectos superficiales como grietas, astillas o poros.

Precisión dimensional, medida según dibujos CAD o especificaciones de diseño.

Calidad de acabado, especialmente importante en herramientas de corte.

Los proveedores modernos utilizan CMM (máquinas de medición de coordenadas) y escáneres láser para confirmar la precisión.

Si bien son básicas, estas comprobaciones son fundamentales para detectar problemas visibles de forma temprana.

Prueba de dureza

El carburo de tungsteno es conocido por su dureza. Los métodos de prueba más comunes son:

Rockwell A (HRA): se utiliza frecuentemente para carburo de tungsteno y arroja valores entre 75 y 94 HRA.

Prueba de dureza Vickers: utiliza un penetrador de diamante para medir la dureza en un amplio rango.

Prueba de Knoop: para muestras o recubrimientos muy delgados.

La dureza es importante porque se relaciona directamente con resistencia al desgasteUna mayor dureza significa una vida útil más larga en aplicaciones abrasivas.

Sin embargo, dureza por sí solo no garantiza el rendimiento; también debe probarse la dureza.

Pruebas de densidad y porosidad

El carburo de tungsteno debe tener una densidad alta y uniforme para un buen rendimiento. Una baja densidad o una porosidad excesiva debilitan el material y reducen la vida útil de la herramienta.

Los fabricantes utilizan métodos como:

Principio de Arquímedes: Comparación del peso de la pieza en el aire y en el agua.

Pruebas ultrasónicas: detección de huecos internos.

Imágenes de rayos X: identificación de objetos ocultos porosidad.

Las piezas con densidad constante muestran mayor resistencia y confiabilidad en aplicaciones difíciles.

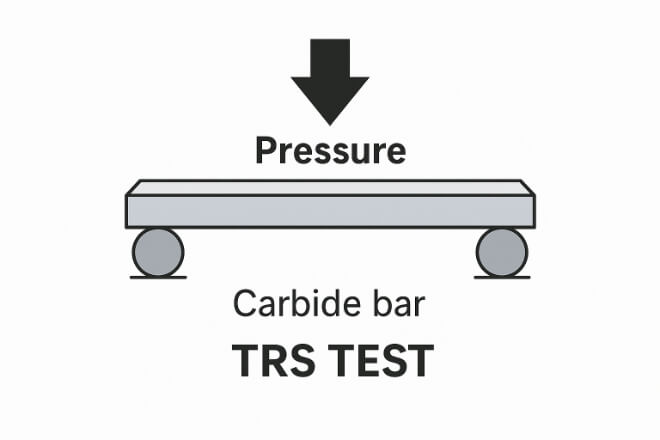

Prueba de resistencia a la rotura transversal (TRS)

También llamada prueba de resistencia a la flexión, TRS mide cuánta fuerza puede soportar el carburo de tungsteno antes de romperse.

Se coloca una muestra de carburo rectangular sobre dos soportes.

Se aplica presión en el centro hasta que la pieza se fractura.

La fuerza en la fractura indica tenacidad.

Esta prueba es importante porque revela el equilibrio entre dureza y dureza, lo cual es fundamental para industrias como la minería y el petróleo y el gas.

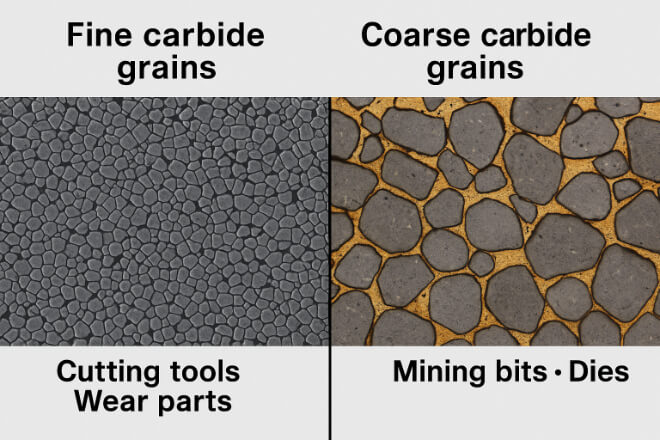

Análisis del tamaño del grano

El rendimiento del carburo depende en gran medida del tamaño del grano. Los carburos de grano fino son ideales para el corte de precisión, mientras que los de grano grueso ofrecen mayor resistencia al impacto.

Los fabricantes suelen utilizar:

Examen microscópico para medir el tamaño medio del grano.

Software de análisis de imágenes para precisión estadística.

El análisis del tamaño del grano ayuda a garantizar que el grado de carburo coincida con la aplicación.

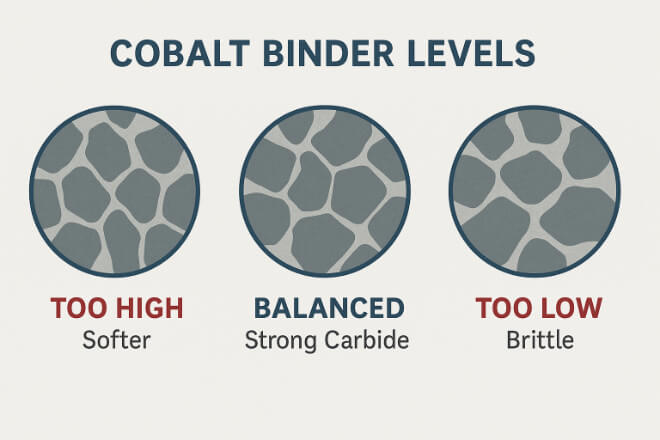

Prueba de contenido de carpeta

Las piezas de carburo no son de carburo de tungsteno puro. Contienen aglutinantes como el cobalto o el níquel que mantienen unidos los granos.

El porcentaje de aglutinante afecta tanto a la dureza como a la tenacidad.

Demasiado aglutinante = carburo más blando y más resistente.

Muy poco aglutinante = carburo más duro pero más quebradizo.

Probar el contenido del aglutinante garantiza que el material tenga la composición correcta para el uso previsto.

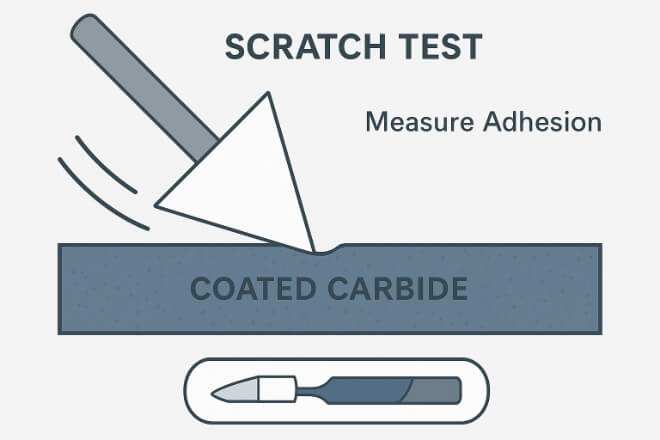

Prueba de adhesión del recubrimiento

Muchas piezas de carburo de tungsteno están recubiertas con PVD, CVD o capas de diamante para mejorar la resistencia al desgaste. Estos recubrimientos deben someterse a pruebas de adhesión.

Las pruebas comunes incluyen:

Prueba de rayado: una punta de diamante raya el revestimiento para medir la fuerza de adhesión.

Prueba de impacto: se aplica una tensión repetida para ver si los recubrimientos se agrietan.

Microscopía: Comprobación de peladuras o revestimiento irregular.

Los recubrimientos fuertes prolongan significativamente la vida útil de las herramientas de carburo.

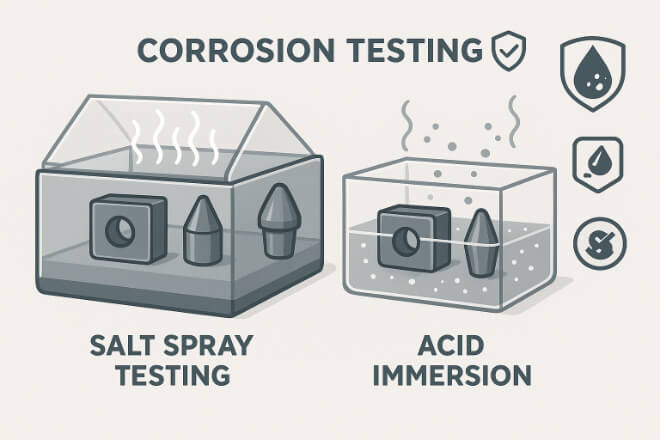

Pruebas de corrosión y resistencia química

En industrias como la del petróleo y el gas o la de procesamiento químico, las piezas de desgaste de carburo están expuestas a entornos corrosivos. Los métodos de prueba incluyen:

Prueba de niebla salina: simula la exposición a largo plazo a condiciones corrosivas.

Inmersión en ácido/álcali: las piezas se sumergen en soluciones para medir la resistencia.

Pruebas electroquímicas: miden la facilidad con la que una pieza se corroe bajo el flujo de corriente.

Estas pruebas garantizan que las piezas de carburo durarán en entornos extremos.

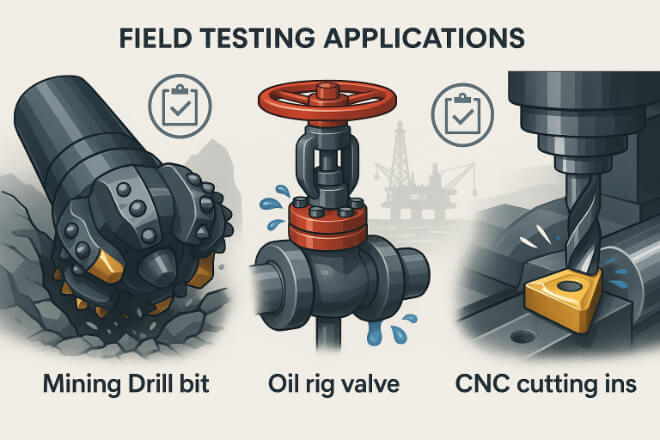

Pruebas de rendimiento en el mundo real

Además de las pruebas de laboratorio, muchos fabricantes realizan pruebas de campo. Estas simulan las condiciones reales a las que se enfrentan las piezas de carburo, como:

Mecanizado de alta velocidad.

Minería con roca abrasiva.

Perforación petrolera bajo extrema presión.

Corte continuo en industrias de papel y embalaje.

Las pruebas de rendimiento en el mundo real validan los resultados de laboratorio y generan confianza en el cliente.

Conclusión

Probar el carburo de tungsteno es más que un proceso técnico: es una protección comercial.

Al elegir proveedores que siguen protocolos de prueba estrictos, los tomadores de decisiones reducen el riesgo, disminuyen el tiempo de inactividad y obtienen el mejor retorno de la inversión.

Ya sea mediante pruebas de dureza, densidad, TRS o adhesión del recubrimiento, una evaluación confiable garantiza que las piezas de carburo cumplan con los estándares más altos.

Para las industrias que dependen de la eficiencia, la durabilidad y la precisión, las pruebas no son opcionales: son esenciales.

Si desea conocer más detalles sobre alguna empresa, no dude en contactarnos. Contáctanos.