En maquinaria de alta presión, como bombas, compresores y sistemas hidráulicos, cada pieza debe soportar tensiones, fricción y temperatura extremas.

Entre todos los componentes resistentes al desgaste, bujes de carburo de tungsteno Destacan como uno de los materiales más confiables para estos entornos exigentes.

La clave está en la ciencia de la resistencia. El carburo de tungsteno combina dureza, resistencia a la compresión y estabilidad térmica que le permiten funcionar donde otros materiales fallan.

Este artículo explica por qué el carburo de tungsteno es ideal para bujes de alta presión, examinando su estructura, características de rendimiento y beneficios industriales prácticos.

¿Qué son los bujes de alta presión?

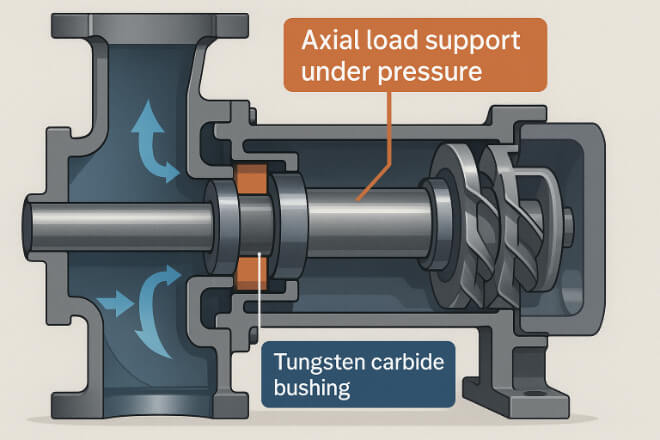

Los bujes actúan como cojinetes o manguitos que soportan los ejes giratorios y reducen la fricción. En sistemas de alta presión, también deben resistir:

Cargas axiales y radiales

Vibración continua

Expansión térmica

Presión de fluidos y cavitación

Por lo tanto, un buje de alta presión debe proporcionar tanto resistencia estructural como control dimensional preciso, manteniendo la alineación incluso bajo miles de libras por pulgada cuadrada de estrés.

La resistencia mecánica del carburo de tungsteno

| Propiedad | Valor típico | Efecto sobre el rendimiento |

|---|---|---|

| Dureza | 88–92 HRA | Previene la deformación y el desgaste de la superficie. |

| Resistencia a la compresión | 4.000–6.000 MPa | Maneja altas cargas axiales y radiales |

| Módulo elástico | 500–700 GPa | Minimiza la deflexión bajo tensión |

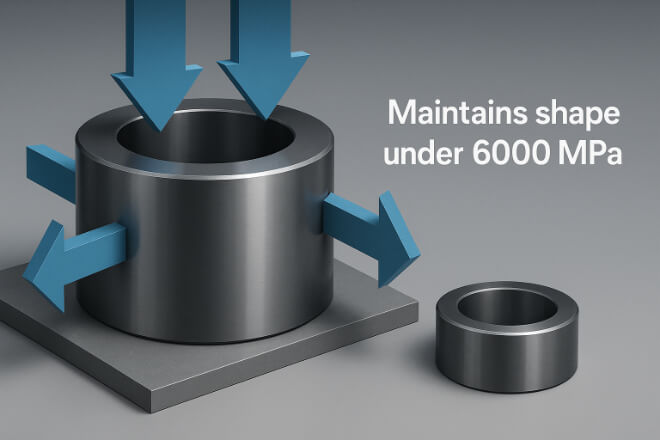

Estas propiedades explican por qué bujes de carburo de tungsteno mantener una forma y alineación perfectas incluso bajo presión hidráulica o mecánica extrema.

Donde los bujes de acero o bronce se deforman, el carburo de tungsteno permanece estable.

Por qué la dureza es importante en aplicaciones de presión

La dureza no es sólo un número: es la base del rendimiento.

En las bombas de alta presión, el eje gira constantemente contra el buje y cualquier debilidad provocaría desgaste, fugas o desequilibrio.

La extrema dureza del carburo de tungsteno garantiza:

Pérdida mínima de espacio libre

Película de lubricación estable

Resistencia a la microabrasión

Incluso después de miles de horas de uso continuo, los bujes de carburo conservan su geometría de superficie original.

Resistencia a la compresión e integridad estructural

La resistencia a la compresión del carburo de tungsteno es una de las más altas de cualquier material de ingeniería.

Puede soportar más de 4000 MPa antes de deformarse, lo que es aproximadamente diez veces más resistente que la mayoría de los aceros.

Esta resistencia permite que los bujes:

Soporta cargas pesadas en el eje

Operar en bombas y reactores de alta presión.

Prevenir microfisuras durante los ciclos de arranque y parada

En bombas de yacimientos petrolíferos o químicos, donde los aumentos repentinos de presión son comunes, los bujes de carburo mantienen la forma y la alineación, lo que evita que el eje se tambalee y que los sellos fallen.

El papel del metal aglutinante

| Tipo de carpeta | Ventajas | Mejor caso de uso |

|---|---|---|

| Cobalto (Co) | Alta tenacidad y resistencia a la fatiga. | Bombas de petróleo, gas y plantas de energía |

| Níquel (Ni) | Resistencia superior a la corrosión | Entornos químicos y de agua de mar |

La fase aglutinante mantiene unidos los granos de carburo de tungsteno.

Un carburo unido con cobalto ofrece una alta resistencia al impacto, mientras que una versión unida con níquel proporciona estabilidad en condiciones corrosivas o de alta humedad.

Para bujes de alta presión, este equilibrio de dureza y la ductilidad evita el agrietamiento catastrófico cuando se producen picos de presión.

Estabilidad dimensional bajo calor y estrés

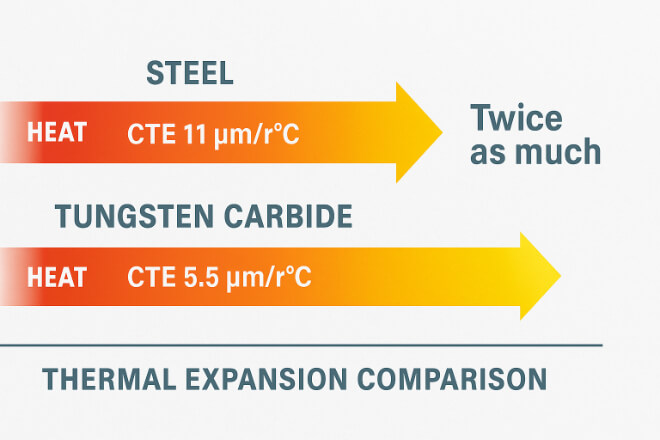

El carburo de tungsteno se expande muy poco con el calor, con un coeficiente de expansión térmica aproximadamente la mitad del del acero.

Esta propiedad mantiene constantes las holguras del eje incluso cuando el equipo se calienta durante un funcionamiento prolongado.

Los beneficios clave incluyen:

Mejor alineación de ejes

Holguras estables a temperaturas variables

Riesgo reducido de distorsión térmica

Estos factores hacen que los bujes de carburo de tungsteno sean fundamentales en bombas de alimentación de calderas, compresores y turbinas, donde se producen ciclos térmicos continuos.

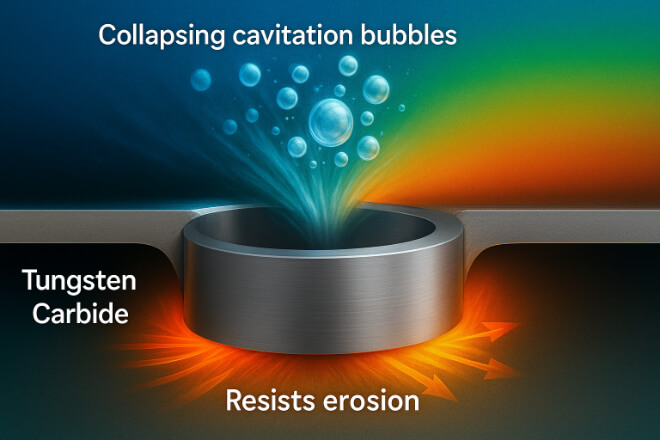

Resistencia a la corrosión y cavitación

En sistemas de alta presión, la velocidad del fluido y la turbulencia pueden causar cavitación: pequeñas burbujas de vapor que colapsan y dañan las superficies.

El carburo de tungsteno resiste tanto el ataque químico como las picaduras erosivas, especialmente cuando se utilizan aglutinantes de níquel.

Esta protección garantiza que los bujes mantengan el rendimiento de sellado en fluidos desafiantes como:

Agua caliente

Hidrocarburos

Agua de mar o salmuera

Fluidos de proceso ácidos o alcalinos

Comparación con otros materiales

| Material | Dureza (HRA) | Resistencia a la compresión (MPa) | Resistencia a la corrosión |

|---|---|---|---|

| Bronce | 60 | 500 | Moderado |

| Acero endurecido | 75 | 1,500 | Bajo a medio |

| Carburo de tungsteno | 90 | 4,500 | Excelente |

Esta tabla muestra claramente que el carburo de tungsteno domina en todas las categorías mecánicas clave, lo que lo convierte en la opción superior para el servicio de alta presión.

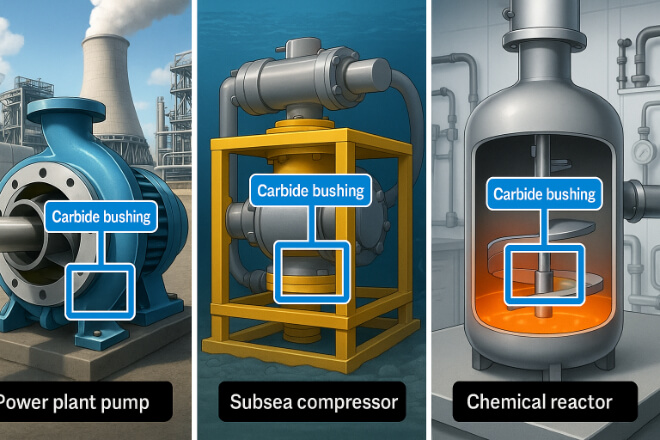

Ejemplos de la industria

Centrales eléctricas: Las bombas de alimentación de calderas dependen de bujes de carburo para ciclos de presión continuos.

Petróleo y gas:Las bombas subterráneas y los compresores de gas utilizan bujes de carburo para evitar el desgaste y la corrosión.

Procesamiento químico: Los sistemas de manipulación de ácidos y lodos a alta presión dependen de manguitos de carburo unidos con níquel.

En todos estos casos, los bujes de carburo de tungsteno reducen el tiempo de inactividad, extienden los intervalos de servicio y mejoran la confiabilidad de la máquina.

Conclusión

La capacidad de los bujes de carburo de tungsteno para funcionar bajo alta presión no es una coincidencia.

Proviene de una combinación de dureza, resistencia a la compresión, resistencia a la corrosión y estabilidad térmica.

Estas propiedades garantizan que los bujes mantengan la forma, la alineación y la integridad del sellado incluso en los entornos industriales más exigentes.

Para los tomadores de decisiones, elegir carburo de tungsteno no solo es una cuestión de resistencia del material: también es una cuestión de confiabilidad a largo plazo, menores costos de mantenimiento y seguridad operativa superior.

Si desea conocer más detalles sobre alguna empresa, no dude en contactarnos. Contáctanos.