Les outils en carbure de tungstène sont largement reconnus pour leur dureté et leur résistance à l'usure exceptionnelles, mais une autre propriété est tout aussi essentielle à leur performance à long terme : la stabilité chimique. Qu'ils soient utilisés dans des environnements corrosifs, exposés à des liquides de refroidissement ou soumis à des réactions à haute température, les outils en carbure doivent résister à la dégradation chimique pour conserver leur fonctionnalité.

Cet article explique ce que signifie la stabilité chimique, pourquoi elle est importante dans les outils en carbure de tungstène et comment elle est intégrée dans les matériaux d'outils modernes.

Qu’est-ce que la stabilité chimique ?

La stabilité chimique fait référence à la capacité d’un matériau à résister aux réactions chimiques avec son environnement, en particulier oxydation, corrosion, ou réactions avec les acides, les alcalis et les gaz. Pour la coupe et outils résistants à l'usure, la stabilité chimique est essentielle pour préserver l'intégrité structurelle et la durée de vie de l'outil sous contrainte thermique, mécanique ou corrosive.

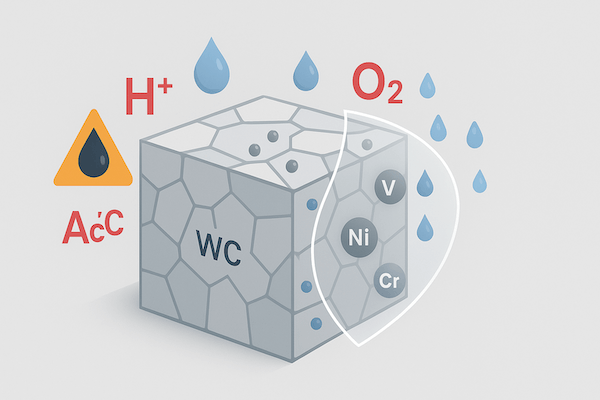

Dans outils en carbure de tungstène, cette stabilité dépend de :

L'inertie de la phase céramique du WC

La résistance du métal liant (généralement du cobalt ou du nickel)

La présence d'éléments d'alliage protecteurs comme le chrome, le vanadium ou le molybdène

Pourquoi la stabilité chimique est-elle importante pour les outils en carbure ?

Les outils en carbure de tungstène sont utilisés dans les industries où ils sont exposés à des conditions de travail difficiles, telles que :

Usinage à grande vitesse avec exposition au liquide de refroidissement

Forage pétrolier et gazier dans des formations corrosives

Travail de matrices et de moules dans des environnements chimiquement agressifs

Transformation alimentaire et pharmaceutique nécessitant une résistance à la corrosion

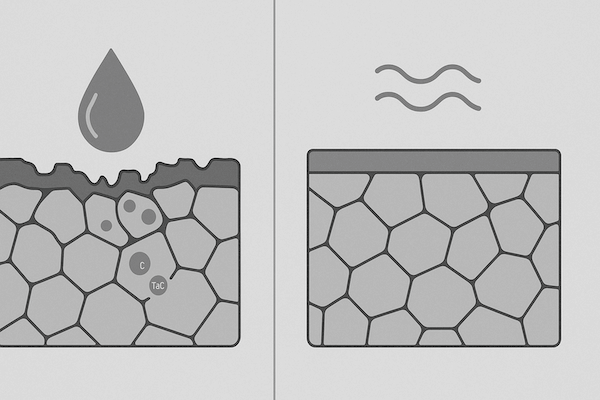

Sans une stabilité chimique suffisante, les outils peuvent subir :

Lixiviation du cobalt à partir de la phase liante (en particulier dans des conditions humides ou acides)

Oxydation des particules de carbure à haute température

Perte de dureté et force, conduisant à une défaillance précoce

Piqûres de surface et érosion des matériaux

Facteurs clés affectant la stabilité chimique des outils WC

Plusieurs choix de matériaux et de conception déterminent la stabilité chimique d'un outil en carbure de tungstène :

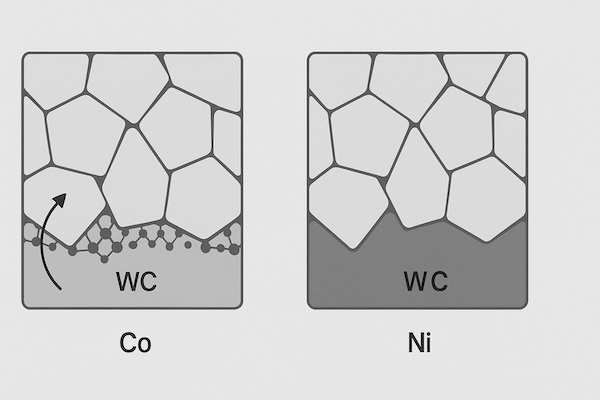

🔹 Composition de la phase liante

Le cobalt est chimiquement réactif dans certains environnements. Remplacer ou modifier le liant par du nickel ou des alliages Co-Ni améliore la résistance à la corrosion.

🔹 Additifs d'alliage

Des éléments comme le Cr (chrome), le Mo (molybdène) et le V (vanadium) forment des carbures stables qui aident à protéger contre les attaques chimiques et l’oxydation.

🔹 Structure du grain

Les structures de grains plus fines et uniformes réduisent la surface exposée et résistent plus efficacement à la corrosion intergranulaire.

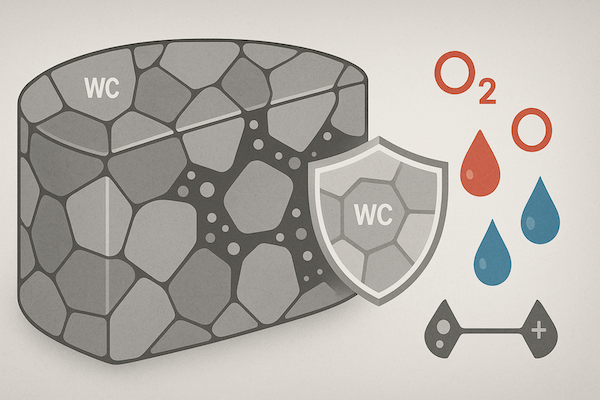

Revêtements de surface

L'application de revêtements PVD ou CVD (par exemple, TiN, TiAlN, CrN) crée une barrière chimiquement inerte qui augmente considérablement la durée de vie de l'outil dans des environnements agressifs.

Exemples d'application

| Industrie | Défi | Rôle de la stabilité chimique |

|---|---|---|

| Aérospatial | Oxydation à haute température | Les outils WC+Cr/Co résistent à la dégradation à 700°C+ |

| Pétrole et gaz | Fluides de puits acides | Les carbures alliés au Mo ou au Ni empêchent la lixiviation du cobalt |

| Moules et matrices | EDM et liquides de refroidissement | Les liants stables résistent à la corrosion et aux piqûres |

| Médical/Pharmaceutique | Lavage chimique | Les outils en carbure résistants à la corrosion préservent l'hygiène |

Conclusion

La stabilité chimique n'est pas seulement un terme à la mode en science des matériaux : c'est une caractéristique essentielle des outils en carbure de tungstène haute performance. Qu'ils soient exposés à des températures élevées, à des fluides caustiques ou à l'abrasion chimique, les outils dotés d'une stabilité chimique optimisée offrent une durée de vie plus longue, moins de pannes et des coûts d'exploitation réduits.

En contrôlant la composition, la microstructure et la protection de surface, les fabricants garantissent que les outils en carbure répondent aux exigences des environnements les plus agressifs sur le plan chimique, sans sacrifier les performances.