Outils de coupe en carbure de tungstène sont réputés pour leur dureté et leur longue durée de vie. Ils sont souvent utilisés en usinage CNC. aérospatial, automobile, et de nombreuses autres industries de haute précision.

Mais même ces outils durables peuvent rencontrer des problèmes s’ils ne sont pas utilisés ou entretenus correctement.

Dans cet article, nous examinerons les problèmes les plus courants auxquels les gens sont confrontés lors de l'utilisation d'outils de coupe en carbure de tungstène et fournirons des solutions simples et pratiques pour chacun.

Que vous soyez machiniste, propriétaire d'atelier ou ingénieur de production, comprendre ces problèmes peut vous aider à améliorer la durée de vie de vos outils et à éviter des temps d'arrêt coûteux.

1. Usure prématurée des outils

Problème : Malgré la haute teneur en carbure de tungstène résistance à l'usureLes outils peuvent s'user trop rapidement en raison d'avances et de vitesses incorrectes, d'une mauvaise utilisation du liquide de refroidissement, d'un matériau de pièce de mauvaise qualité ou du choix d'un outil inapproprié pour le travail.

Solution:

Adaptez la vitesse d'avance et la vitesse de coupe à la dureté et la ténacité du matériau de la pièce.

Utilisez des liquides de refroidissement de haute qualité et assurez-vous que le liquide de refroidissement est correctement distribué jusqu'au tranchant.

Choisissez une nuance de carbure adaptée à l'application. Certaines nuances offrent une meilleure résistance à l'usure, tandis que d'autres offrent une meilleure ténacité.

Appliquez un revêtement approprié tel que TiAlN ou DLC pour une meilleure protection de surface et une meilleure résistance à la chaleur.

Surveiller les paramètres de coupe et établir un calendrier de maintenance préventive.

La surveillance de l’usure des outils et le réglage précoce des paramètres peuvent vous éviter une défaillance inattendue de l’outil.

2. Écaillage ou rupture des bords

Problème : Les outils en carbure sont extrêmement durs, mais peu ductiles. Cela signifie qu'ils peuvent s'écailler ou se fracturer sous l'effet de chocs mécaniques, de fortes vibrations, de coupes interrompues ou d'un montage incorrect.

Solution:

Fixez solidement l’outil et la pièce à usiner pour réduire les vibrations.

Utilisez des plaquettes en carbure ou des outils avec une géométrie brise-copeaux pour réduire la concentration des contraintes.

Évitez les coupes profondes sur des matériaux durs, à moins que la machine et la configuration ne puissent supporter la charge.

Envisagez d’utiliser une nuance de carbure plus résistante aux chocs si l’application comprend une coupe interrompue.

Utilisez des machines CNC avec des broches stables et une accélération/décélération en douceur.

3. Bordure construite (BUE)

Problème : lors de l'usinage de matériaux ductiles ou mous comme l'aluminium ou le cuivre, le matériau peut coller au bord de l'outil, formant un bord accumulé.

Cela conduit à de mauvaises performances de coupe et à des dimensions de pièces incohérentes.

Solution:

Utilisez des outils en carbure poli ou avec des revêtements antiadhésifs tels que TiB2 ou DLC.

Augmentez la vitesse de la broche pour minimiser le temps d’adhésion.

Réduisez la vitesse d’avance si l’épaisseur des copeaux est trop élevée.

Appliquez du liquide de refroidissement ou un brouillard de lubrification pour réduire la friction et la chaleur.

Remplacez ou réaffûtez rapidement les outils émoussés.

4. Mauvaise finition de surface

Problème : Les surfaces rugueuses, déchirées ou rayées sont un problème courant lors de l'utilisation d'outils usés, de vitesses et d'avances inappropriées ou lorsque le tranchant n'est pas affûté correctement.

Solution:

Inspectez régulièrement les outils et affûtez ou remplacez les outils émoussés.

Utilisez des passes de finition avec une avance plus faible et une vitesse de broche plus élevée pour des coupes plus douces.

Utilisez des outils en carbure micro-grain pour des applications de haute précision.

Choisissez des revêtements qui aident à réduire la friction et favorisent des coupes plus nettes.

Équilibrez les outils de coupe pour éviter les vibrations et les vibrations.

5. Fissuration thermique ou dommages causés par la chaleur

Problème : Une chaleur excessive lors de l'usinage à grande vitesse, surtout sans liquide de refroidissement adéquat, peut entraîner des fissures thermiques. Cela fragilise l'arête de coupe et entraîne une défaillance de l'outil.

Solution:

Utiliser un flux de liquide de refroidissement continu dirigé vers la zone de coupe.

Évitez l’usinage à sec lorsque vous travaillez avec des superalliages ou des métaux durs.

Utilisez des nuances de carbure résistantes à la chaleur et des outils avec des revêtements avancés comme AlTiN ou SiAlON.

Maintenez des vitesses et des avances optimales pour éviter une génération de chaleur excessive.

Laissez les outils refroidir entre les coupes si vous usinez en continu.

6. L'outil ne respecte pas la tolérance

Problème : au fil du temps, les outils en carbure peuvent produire des pièces non conformes aux spécifications en raison de l'usure, de la déviation de l'outil ou d'un mauvais alignement de la configuration.

Solution:

Utilisez des outils en carbure rectifiés avec précision et des corps renforcés.

Assurez-vous que les porte-outils et les broches sont correctement calibrés.

Inspectez et remplacez régulièrement les plaquettes ou les arêtes de coupe usées.

Recalibrer les programmes CNC en fonction des données d'usure des outils.

Envisagez d’utiliser des systèmes d’outillage fixes ou modulaires avec une répétabilité élevée.

7. Défaillance rapide de l'outil après réaffûtage

Problème : Un outil fraîchement affûté peut tomber en panne rapidement en raison d'une géométrie de meulage incorrecte, d'une surchauffe ou de microfissures lors du reconditionnement.

Solution:

Utilisez uniquement des meules diamantées conçues pour le carbure.

Toujours meuler avec du liquide de refroidissement pour éviter les dommages thermiques.

Suivez les géométries et les angles d'origine de l'usine.

Envisagez de confier l’affûtage à des spécialistes expérimentés dans le domaine du carbure.

8. Problèmes de contrôle des puces

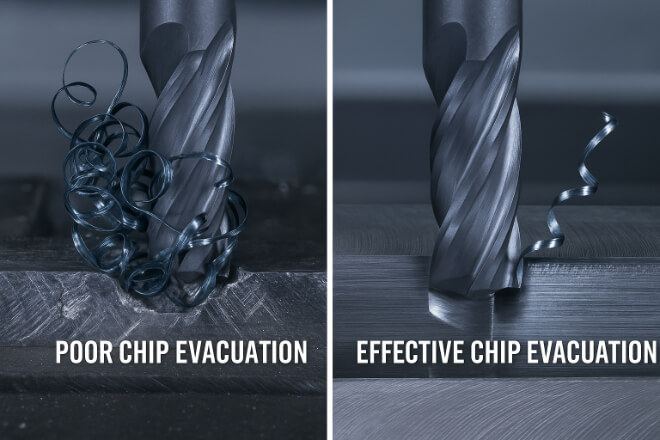

Problème : Une mauvaise évacuation des copeaux entraîne un blocage des copeaux, des rayures, une surchauffe et même la rupture des outils.

Solution:

Utilisez des outils en carbure avec des cannelures à copeaux optimisées ou des brise-copeaux.

Maintenez la pression et la propreté du liquide de refroidissement pour aider à éliminer les copeaux.

Pour l'usinage de trous profonds, utilisez des cycles de picage ou des outils à refroidissement traversant.

Ajustez les paramètres de coupe pour maintenir la forme et la taille idéales des copeaux.

Réflexions finales

Les outils de coupe en carbure de tungstène sont robustes, fiables et efficaces, mais uniquement lorsqu'ils sont utilisés correctement. La plupart des problèmes proviennent d'avances inadéquates, d'un mauvais refroidissement ou d'un manque d'entretien.

En comprenant ces problèmes courants et en sachant comment les résoudre, vous pouvez gagner du temps, réduire les coûts et tirer le meilleur parti de chaque outil.

Que vous choisissiez le bon outil, recherchiez un reconditionnement ou ayez besoin d'aide pour résoudre un problème d'usinage, Retopz est là pour vous accompagner dans votre travail avec des conseils d'experts et des solutions de qualité.