Outils de coupe en carbure de tungstène sont essentiels à l'industrie manufacturière moderne. Ils sont reconnus pour leur dureté, leur résistance et leur fiabilité dans l'usinage à grande vitesse.

Mais peu de décideurs prennent le temps de comprendre ce qui rend ces outils si performants. Un facteur clé est la microstructure, la minuscule structure interne du carbure de tungstène.

Dans cet article, nous expliquerons ce qu'est la microstructure du carbure de tungstène, comment elle affecte les performances de l'outil et ce qu'il faut rechercher lors du choix de l'outil adapté à vos besoins d'usinage.

Qu'est-ce que la microstructure du carbure de tungstène ?

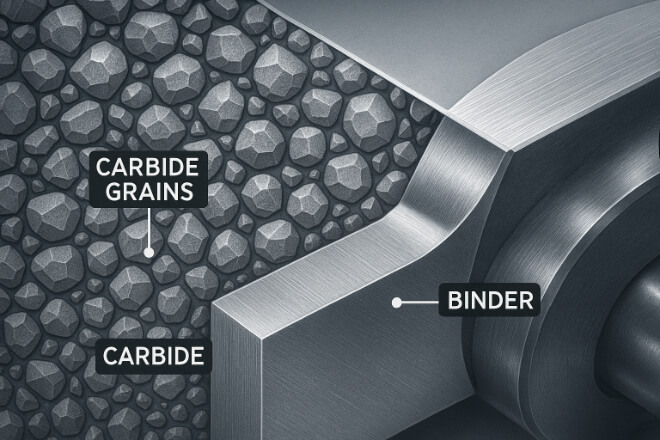

Le carbure de tungstène est un matériau composite composé de deux parties :

Grains de carbure de tungstène (particules dures qui effectuent la coupe)

Liant au cobalt (un métal qui maintient les grains ensemble)

La microstructure désigne la disposition des grains et du liant à l'échelle microscopique. Elle comprend :

Granulométrie (fine ou grossière)

Forme du grain (arrondi ou anguleux)

Teneur en liant (% de cobalt)

Distribution (la régularité avec laquelle les matériaux sont mélangés)

Tout comme la texture du béton affecte la résistance d’un bâtiment, la microstructure affecte les performances d’un outil de coupe.

Pourquoi la microstructure est-elle importante ?

La microstructure du carbure de tungstène a un effet direct sur :

Résistance à la chaleur

Résistance des bords

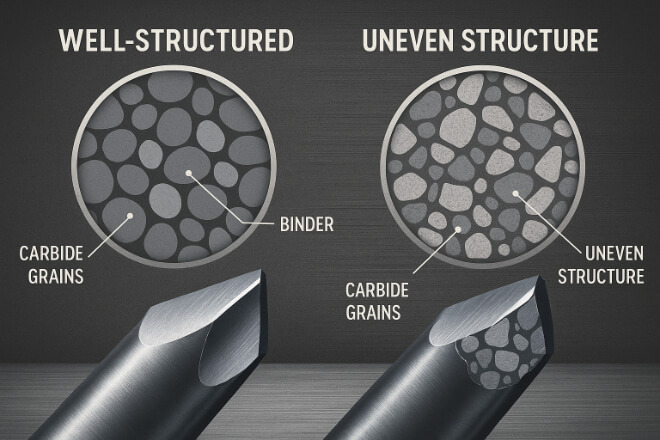

Même si deux outils semblent identiques, leur structure interne peut permettre à l’un d’eux de durer beaucoup plus longtemps ou d’être plus performant sous contrainte.

Un carbure à grain fin peut être plus adapté aux tâches de haute précision, tandis qu'un carbure à grain grossier peut mieux survivre aux applications lourdes.

C'est pourquoi la compréhension de la microstructure vous aide à choisir l'outil adapté à la tâche.

Granulométrie : fine ou grossière

L’un des principaux facteurs influençant le comportement de l’outil est la taille des grains.

| Type de grain | Caractéristiques | Cas d'utilisation idéal |

|---|---|---|

| Grain fin | Très dur, bords tranchants, finition lisse | Finition à grande vitesse, petites pièces |

| Grain moyen | Dureté et ténacité équilibrées | Usinage à usage général |

| Grain grossier | Plus résistant, résiste à l'écaillage, bonne résistance aux chocs | Coupes interrompues, ébauche lourde |

Le carbure à grain fin (0,2 – 0,5 μm) offre une excellente résistance à l'usure et une netteté des bords, parfaite pour la coupe rapide de l'acier ou de l'aluminium.

Le carbure à gros grains (> 1,5 μm) offre une meilleure ténacité. Il est idéal pour le fraisage d'ébauche, le moulage ou la découpe de matériaux durs soumis à des forces importantes.

Contenu du classeur et son rôle

Le liant au cobalt maintient les grains de carbure de tungstène ensemble. Plus il y a de cobalt, plus l'outil est résistant. Cependant, une quantité excessive de liant réduit la dureté.

| Cobalt % | Dureté | Dureté | Idéal pour |

|---|---|---|---|

| Faible (5–6%) | Très dur | Fragile | Finition, applications à grande vitesse |

| Moyen (8–10%) | Équilibré | Équilibré | Découpe à usage général |

| Élevé (12–15%) | Dureté inférieure | Très dur | Coupes interrompues, fraisage lourd |

Donc, si vous coupez des matériaux lisses à grande vitesse, optez pour un outil à faible teneur en cobalt.

Si vous avez besoin que l'outil absorbe les chocs (comme dans la découpe de la fonte), vous aurez besoin d'une nuance de cobalt plus élevée.

L'impact sur la résistance à l'usure

La résistance à l'usure est l'une des principales raisons pour lesquelles les ateliers utilisent le carbure de tungstène. La microstructure influence directement la résistance à l'usure des manches d'outils.

Grains fins = plus de joints de grains = plus de résistance à l'usure

Répartition uniforme des grains et du liant = usure uniforme

Rapport de cobalt correct = équilibre entre ténacité et dureté

Les outils avec une microstructure médiocre (comme des tailles de grains inégales ou des flaques de liant) s'useront plus rapidement, s'écailleront plus souvent ou donneront des finitions inégales.

Microstructure et résistance à la chaleur

La chaleur est un ennemi majeur de l'usinage. Un matériau d'outil inadapté peut se ramollir ou se fissurer lorsqu'il est exposé à des températures élevées.

Une microstructure conçue pour la résistance à la chaleur comprendra :

Grains thermiquement stables

Revêtements (comme TiAlN) qui fonctionnent bien avec la base en carbure

Liaison de grain serrée pour éviter les fissures

Le carbure à grain fin associé au revêtement approprié peut supporter des vitesses allant jusqu'à 300 à 400 m/min dans la découpe de l'acier, sans ramollissement.

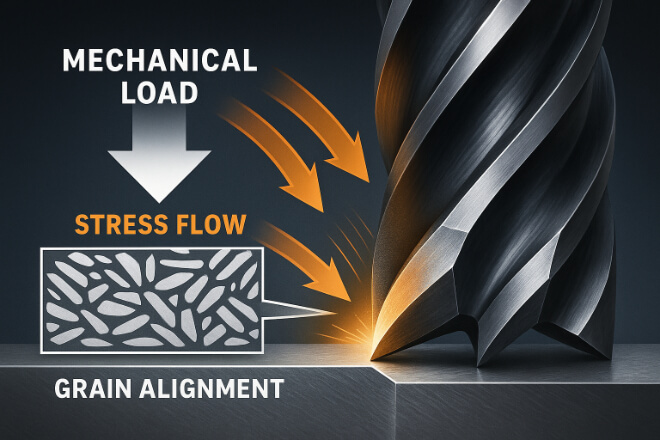

Résistance et microstructure des bords de l'outil

La résistance du tranchant dépend de la capacité de l'outil à maintenir son tranchant sous charge.

Pour les outils aux angles vifs ou aux formes complexes, la microstructure devient encore plus importante.

Les grains fins aident à conserver la netteté des bords

Une microstructure uniforme prévient les points faibles

La faible porosité assure la durabilité

Lors de la coupe de matériaux durs ou abrasifs comme l'acier inoxydable ou l'Inconel, un outil avec une forte rétention des bords fait toute la différence.

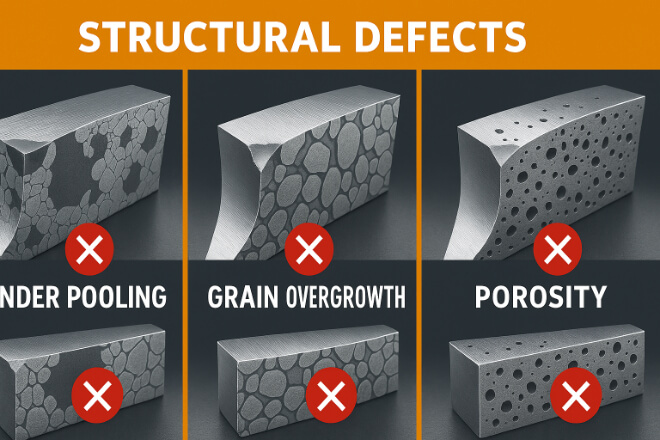

Défauts de microstructure courants à éviter

Une microstructure défectueuse entraîne de mauvaises performances. Attention aux points suivants :

Accumulation de liant : le cobalt s'accumule par endroits, ce qui fragilise l'outil.

Croissance des grains – grains surdimensionnés dus à un mauvais frittage. Diminue la résistance à l'usure.

Porosité – minuscules poches d’air qui réduisent la résistance et provoquent des fissures prématurées.

Adapter la microstructure à l'application

Voici un guide simple pour choisir la microstructure du carbure en fonction de votre application :

| Type d'application | Taille idéale des grains | Cobalt % | Remarques |

|---|---|---|---|

| Finition de l'acier doux | Bien | 6–8% | Haute résistance à l'usure nécessaire |

| Fraisage grossier de la fonte | Grossier | 10–15% | Doit absorber les vibrations |

| Usinage CNC général | Moyen | 8–10% | Équilibre entre ténacité et dureté |

| Alliages aérospatiaux (Inconel) | Bien | 6–7% | Nécessite une résistance à la chaleur et à l'usure |

| Bois et plastique | Bien | 5–6% | Finition propre requise |

Le choix d’une microstructure incorrecte peut entraîner une défaillance de l’outil, des temps d’arrêt accrus et des pièces mises au rebut.

Pourquoi le fournisseur est important pour la microstructure

Tous les fournisseurs n'offrent pas la même qualité de microstructure. Certains fabricants à bas prix utilisent des poudres recyclées ou omettent les étapes de frittage appropriées.

Cela entraîne des défauts, une faible durée de vie de l’outil et des performances incohérentes.

Un bon fournisseur fournira :

Données de contrôle de la microstructure

Informations sur la granulométrie et le cobalt %

Certifications ISO

Documentation des performances des outils

Réflexions finales

La microstructure du carbure de tungstène est plus qu’un simple détail technique : c’est le cœur de l’outil.

Cela affecte la durée de vie de votre outil, la propreté de vos coupes et la capacité de votre atelier à atteindre ses objectifs de productivité.

En comprenant les bases de la microstructure (granulométrie, rapport et répartition des liants), vous pouvez faire des choix d'outils plus judicieux. Cela signifie :

Moins de changements d'outils

Meilleure qualité des pièces

Coût global par pièce inférieur

Que vous usiniez des pièces aérospatiales ou des composants automobiles, les outils en carbure dotés de la microstructure appropriée vous donneront l'avantage dont vous avez besoin.

Vous recherchez une qualité constante et des conseils d'experts ? Visitez Retopz pour découvrir des outils de coupe en carbure de tungstène haute performance adaptés à vos besoins.