Dans le monde des matériaux avancés, le liant est l'un des composants les plus critiques pour la production d'outils en carbure de tungstène (WC). Bien que le carbure de tungstène soit lui-même reconnu pour sa dureté et sa résistance à l'usure exceptionnelles, c'est le liant qui confère à ces outils leur dureté, durabilité et intégrité structurelle. Cet article explore ce qu'est un liant, son fonctionnement et son importance dans les outils en carbure cémenté.

Qu'est-ce qu'un liant ?

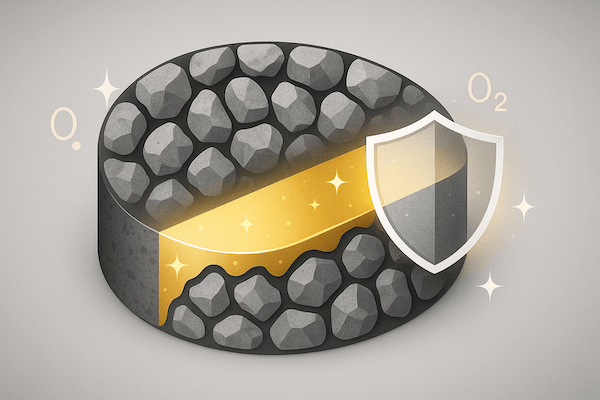

Le matériau liant fait référence à la phase métallique, généralement le cobalt (Co) ou le nickel (Ni), utilisée pour lier les grains de carbure de tungstène (WC) ensemble pendant frittage. Alors que WC offre des conditions extrêmes dureté et la résistance à l'abrasion, le liant agit comme la « colle » qui maintient les grains ensemble et ajoute de la résistance au composite.

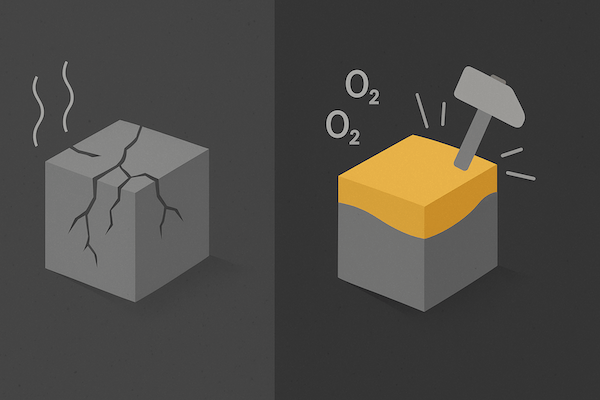

Sans le liant, le carbure de tungstène serait trop cassant pour des applications pratiques, notamment sous l'effet d'un impact ou d'une contrainte mécanique.

Rôle du liant dans le carbure de tungstène

1. Dureté et résistance aux chocs

Le carbure de tungstène est extrêmement dur mais cassant. Le liant assure ductilité et résistance à la rupture, permettant à l'outil d'absorber les chocs sans se fissurer ni se briser.

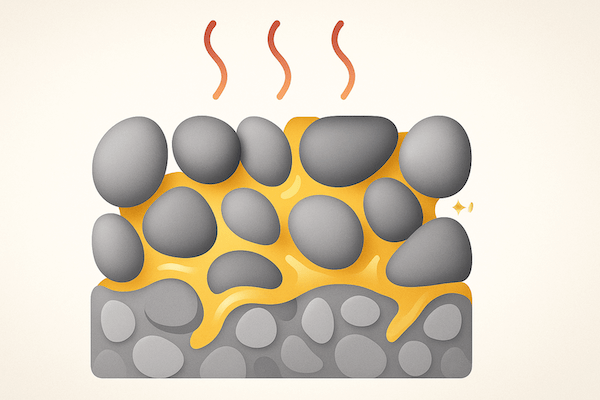

2. Frittage et densification

Lors du frittage, le liant fond (tandis que le WC reste solide) et s'infiltre dans la poudre compactée, permettant ainsi la liaison grain à grain et l'élimination de la porosité. Ceci est essentiel pour obtenir une densité et une résistance élevées du produit final.

3. Performances thermiques et chimiques

Le choix du liant influence la résistance de l'outil à la chaleur et à la corrosion. Par exemple :

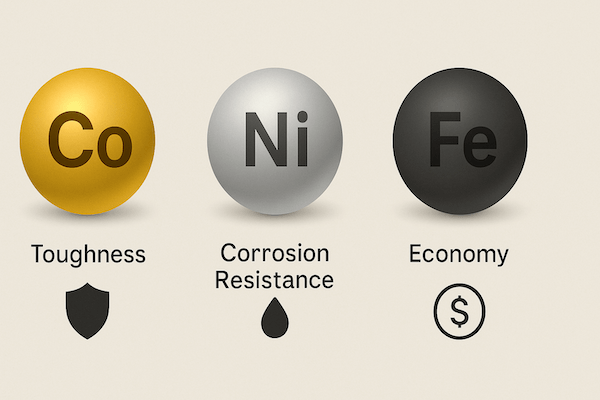

Le cobalt offre une bonne ténacité et résistance à l'usure mais peut s'oxyder à des températures élevées.

Le nickel offre une meilleure résistance à la corrosion, ce qui le rend adapté aux applications chimiques et pétrole et gaz environnements.

Types courants de matériaux liants

| Type de liant | Caractéristiques | Applications |

|---|---|---|

| Cobalt (Co) | Haute ténacité, excellentes propriétés de frittage | Usinage général, exploitation minière, outils de coupe |

| Nickel (Ni) | Meilleure résistance à la corrosion, résistance inférieure à celle du Co | Pétrole et gaz, traitement chimique |

| Fer (Fe) (moins courant) | Économique, utilisé dans des mélanges spécifiques | Applications limitées |

Dans certaines qualités avancées, des modificateurs de phase liante tels que Cr₃C₂, VC ou TaC sont ajoutés à :

Affiner granulométrie

Améliorer résistance à l'oxydation

Inhiber la croissance de phase pendant le frittage

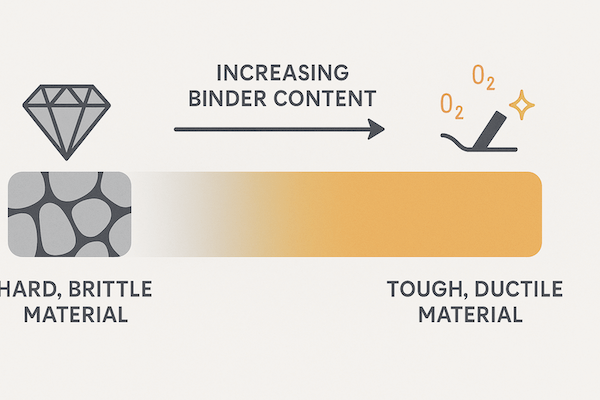

Comment le contenu du liant affecte les propriétés de l'outil

La teneur en liant, généralement comprise entre 4% et 25% en poids, affecte considérablement les performances de l'outil :

Teneur en liant plus faible (4–10%) → Dureté plus élevée, meilleure résistance à l'usure, ténacité moindre

Teneur en liant plus élevée (15–25%) → Ténacité accrue, adaptée aux applications à fort impact

Par conséquent, le ratio de liant est soigneusement sélectionné en fonction de l'utilisation prévue de l'outil. Les outils de coupe nécessitent une dureté plus élevée, tandis que les outils de forage ou d'exploitation minière privilégient la ténacité.

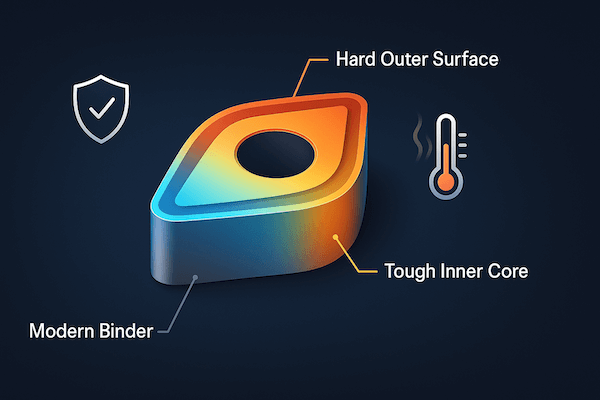

Innovations dans la technologie des liants

Avec la demande croissante de performances dans des environnements extrêmes, fabricants d'outils en carbure développent de nouveaux systèmes de liants tels que :

WC sans liant (ultra-dur, sans liant métallique)

Liants en alliage Co-Ni-Cr pour une résistance accrue à l'oxydation

Répartition graduelle du liant pour créer des noyaux résistants et des surfaces dures en une seule pièce

Ces innovations aident à relever les défis modernes tels que l’usinage à grande vitesse, la fatigue thermique et la corrosion environnementale.

Conclusion

Le matériau liant est le héros méconnu derrière le succès de outils en carbure de tungstèneEn alliant dureté et ténacité, et en permettant des structures frittées robustes, il transforme le carbure de tungstène fragile en un matériau d'outillage polyvalent et performant. L'évolution de la technologie des liants s'accompagne d'une amélioration des capacités du carbure cémenté dans des applications exigeantes comme l'exploitation minière, l'usinage, l'aéronautique, etc.