Revêtements pour outils en carbure de tungstène : ce que vous devez savoir

Guide simple pour vous aider à choisir le meilleur traitement de surface pour une meilleure résistance à l'usure, à la chaleur et à la corrosion.

Pourquoi les outils en carbure de tungstène ont-ils besoin de revêtements ?

Le carbure de tungstène est robuste, mais les revêtements le rendent encore plus performant. Ils prolongent la durée de vie de l'outil, améliorent son efficacité à haute vitesse et le rendent résistant à la rouille et à la chaleur.

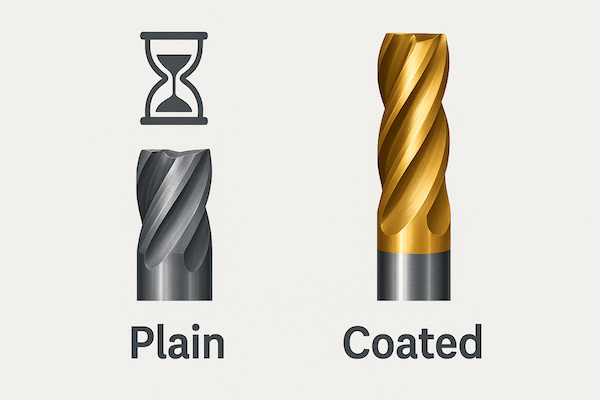

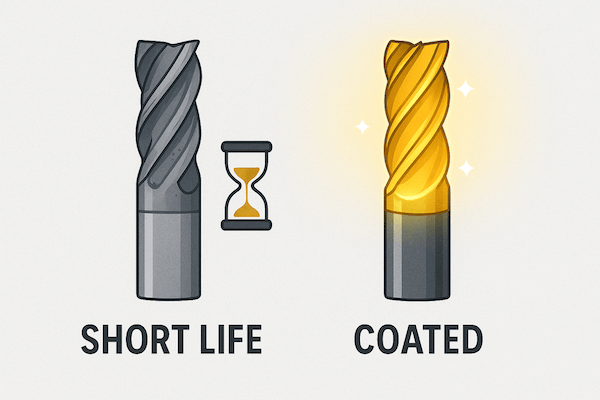

Durée de vie de l'outil plus longue

Le carbure de tungstène est déjà dur, mais les revêtements le protègent d'une usure trop rapide. Un outil revêtu peut durer 2 à 10 fois plus longtemps qu'un outil ordinaire. Cela signifie moins de changements d'outils et des coûts réduits à long terme.

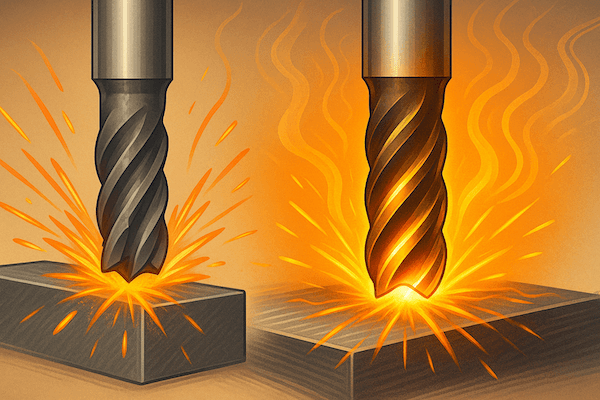

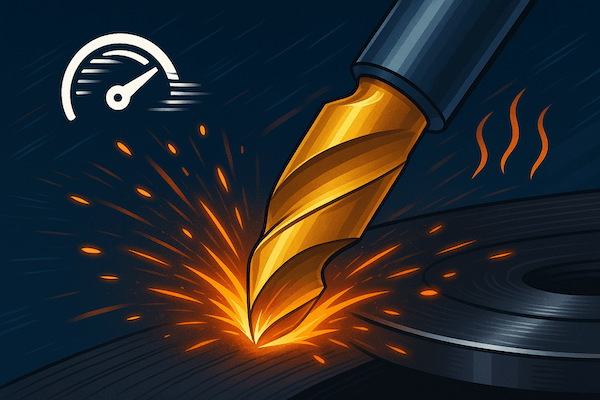

Meilleures performances à grande vitesse

Lorsque les outils tournent rapidement ou coupent des métaux durs, ils deviennent très chauds. Certains revêtements, comme le TiAlN, permettent aux outils de rester froids et résistants à la chaleur. Cela permet de conserver l'affûtage du tranchant et de réduire les dommages à l'outil.

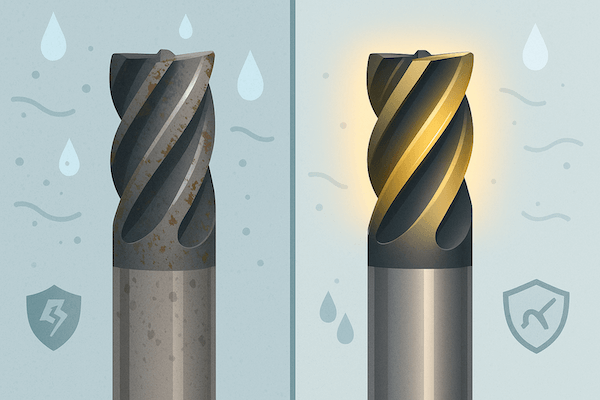

Protection contre la rouille et la corrosion

Dans les environnements humides ou sales, les outils en carbure sans revêtement peuvent rouiller ou se détériorer. Les revêtements comme le CrN agissent comme un bouclier, empêchant l'humidité et les produits chimiques d'attaquer la surface de l'outil.

Quand avez-vous besoin d’un outil revêtu ?

Pas toujours. Si le travail est simple, un simple outil peut suffire. Mais pour couper rapidement, travailler avec des métaux durs ou dans des endroits humides, chauds ou sales, les revêtements sont très utiles.

Coupe à grande vitesse

Lorsque les outils tournent ou coupent très vite, ils génèrent beaucoup de chaleur. Sans revêtement, l'outil peut rapidement devenir mou ou ternir. Des revêtements comme TiAlN ou AlTiN permettent aux outils de rester frais et affûtés lors des coupes à grande vitesse.

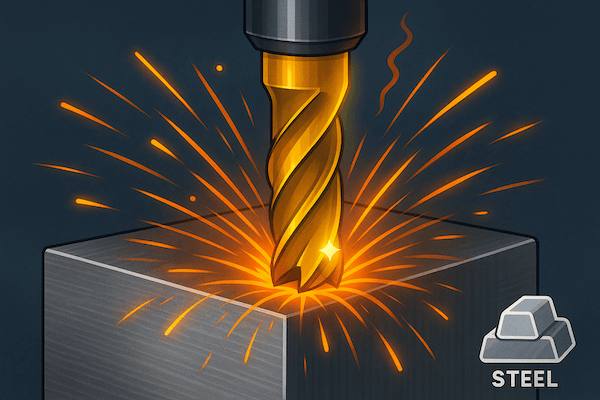

Découpe de l'acier inoxydable

L'acier inoxydable est résistant et collant. Il provoque des frottements et peut user rapidement les outils. Des revêtements comme TiCN ou TiAlN réduisent les frottements et facilitent la coupe de l'acier inoxydable.

Environnements de travail humides ou corrosifs

Dans les environnements exposés à l'eau, aux liquides de refroidissement ou aux produits chimiques, les outils non revêtus peuvent rouiller ou se corroder. Les revêtements CrN ou DLC ajoutent une couche protectrice pour prévenir les dommages en cas d'humidité, de saleté ou de fortes expositions chimiques.

Longue durée de vie de l'outil nécessaire

Si vous souhaitez réduire les changements d'outils, gagner du temps ou usiner des matériaux plus durs pendant longtemps, les outils avec revêtement sont un choix judicieux. Ils réduisent l'usure, ce qui se traduit par une utilisation plus longue et moins de remplacements.

Revêtement vs. Pas de revêtement – Quelle est la différence ?

L'ajout d'un revêtement prolonge la durée de vie des outils en carbure de tungstène, leur permet de mieux résister à la chaleur et de réduire leur usure. Voici leur comparaison :

| Fonctionnalité | Sans revêtement | Avec revêtement |

|---|---|---|

| Durée de vie de l'outil | Plus court | 2 à 10 fois plus long |

| Résistance à la chaleur | Faible | Haut |

| Frottement de surface | Haut | Faible |

| Taux d'usure | Rapide | Lent |

Comment les revêtements sont-ils appliqués sur les outils en carbure ?

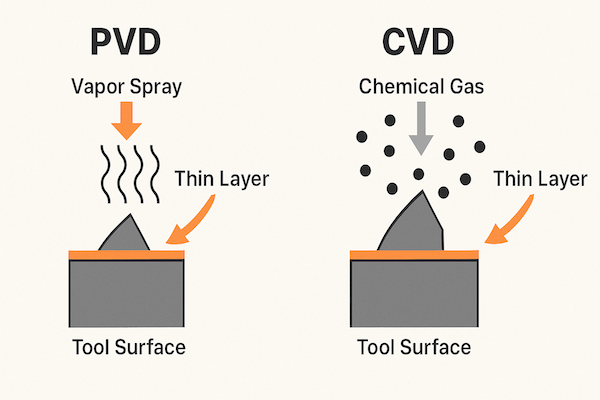

La plupart des revêtements sont appliqués par dépôt physique en phase vapeur (PVD) ou dépôt chimique en phase vapeur (CVD). Ces méthodes forment une fine couche dure à la surface sans modifier la taille ni la forme de l'outil.

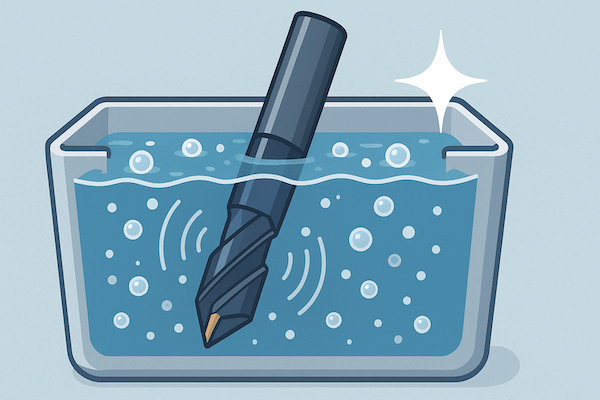

Étape 1 : Nettoyer l'outil

Avant le revêtement, l'outil en carbure doit être soigneusement nettoyé. Toute poussière, huile ou copeaux métalliques laissés sur l'outil peuvent endommager le revêtement. Le nettoyage s'effectue par ultrasons, alcool ou plasma pour garantir une surface parfaitement propre.

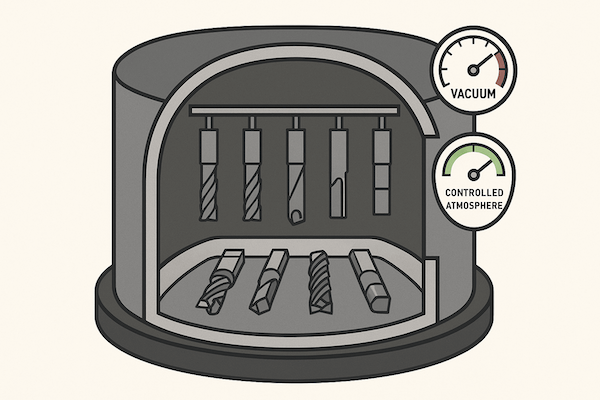

Étape 2 : Placer dans la chambre de revêtement

Après le nettoyage, l'outil est placé dans une chambre étanche. C'est dans cette chambre que le revêtement est effectué. La machine règle le vide, la température et les niveaux de gaz adéquats pour préparer le revêtement PVD ou CVD.

Étape 3 : Appliquer le revêtement (PVD ou CVD)

C'est l'étape clé. En PVD, une vapeur de métal (comme le Ti ou le Cr) est projetée sur l'outil et adhère à celui-ci sous forme d'un film dur et fin. En CVD, une réaction chimique sous forme gazeuse dépose le revêtement. Les deux méthodes produisent une couche solide et uniforme.

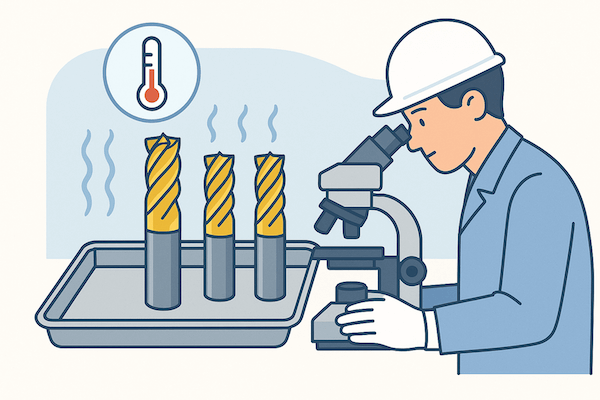

Étape 4 : Refroidir et inspecter

Une fois le revêtement terminé, les outils refroidissent lentement pour éviter les fissures. Chaque outil est ensuite inspecté pour vérifier la qualité du revêtement (au microscope, par des tests d'épaisseur ou de rayure) afin de garantir que la surface est parfaite et prête à l'emploi.

Comment choisir le bon revêtement ?

Différents revêtements conviennent à différents matériaux et conditions. Utilisez ce guide pour choisir le traitement de surface adapté à votre outil en carbure.

| Application | Revêtement recommandé |

|---|---|

| Découpe d'acier rapide | TiAlN |

| Découpe de métaux non ferreux | DLC |

| Environnement corrosif | CrN |

| Acier inoxydable | TiCN |

| Usure importante | TiN ou TiAlN |

FAQ sur les revêtements d'outils en carbure

Vous avez des questions sur les revêtements d'outils ? Voici des réponses claires et rapides pour vous aider à comprendre quand et pourquoi utiliser des outils en carbure revêtu.

Q1 : Le revêtement rendra-t-il mon outil plus cher ?

Un peu, mais ça dure beaucoup plus longtemps, donc ça permet d'économiser de l'argent dans l'ensemble.

Q2 : Puis-je recouvrir mes anciens outils en carbure ?

Oui, de nombreux outils peuvent être recouverts après affûtage.

Q3 : Le revêtement noir est-il toujours en TiAlN ?

Souvent, mais pas toujours. Demandez confirmation à votre fournisseur.

Q4 : Les revêtements affectent-ils la taille ou la forme de l’outil ?

Non. La plupart des revêtements sont très fins (quelques microns seulement) et ne modifient pas les dimensions de l'outil.

Q5 : Quel revêtement est le meilleur pour couper l'aluminium ?

Le DLC (Diamond-Like Carbon) est un excellent choix car il présente un faible frottement et évite le collage du matériau.

Q6 : Comment savoir si j’ai besoin d’un revêtement ?

Si vous coupez des métaux durs, travaillez dans des environnements chauds ou humides ou avez besoin d'une longue durée de vie de l'outil, un revêtement est généralement une bonne idée.