Outils de coupe en carbure de tungstène sont connus pour leur résistance, leur longue durée de vie et leur capacité à usiner des matériaux durs.

Mais un facteur souvent négligé est la géométrie : la forme et l’angle du tranchant de l’outil.

Choisir la bonne géométrie pour votre application peut faire une grande différence en termes de vitesse d'usinage, de finition de surface, de contrôle des copeaux et d'usure de l'outil.

Dans cet article, nous comparerons différents types de géométries d’outils de coupe en carbure de tungstène.

Vous apprendrez comment fonctionne chaque géométrie, où elle est la mieux utilisée et ce que vous devez prendre en compte lors de la sélection d'une géométrie.

Que vous coupiez de l'acier, de l'aluminium, des composites ou du titane, comprendre la géométrie des outils vous aide à tirer le meilleur parti de votre investissement.

Qu'est-ce que la géométrie de l'outil ?

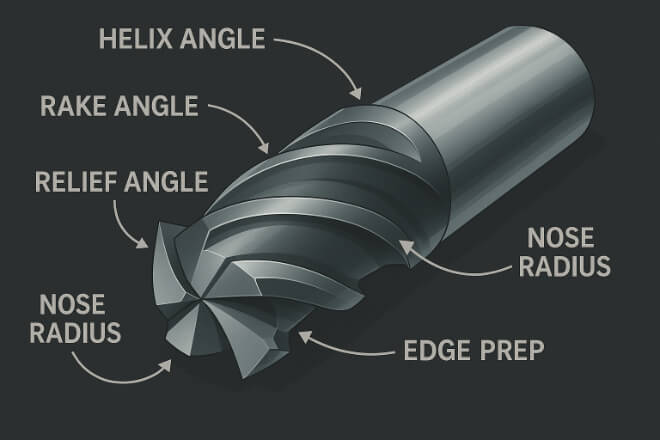

La géométrie de l’outil fait référence aux angles, aux bords et aux formes intégrés dans un outil de coupe.

Ces caractéristiques contrôlent l'interaction de l'outil avec la pièce. Les éléments géométriques courants incluent :

Angle de coupe (positif, neutre ou négatif)

Angle de dépouille (ou angle de dépouille)

Angle d'hélice (spirale de la flûte)

Rayon du nez

Chanfreins ou préparation des bords

De petits changements dans ces caractéristiques peuvent grandement affecter le flux de copeaux, l’accumulation de chaleur, la résistance de l’outil et la qualité de la pièce finale.

Pourquoi la géométrie est importante dans l'usinage

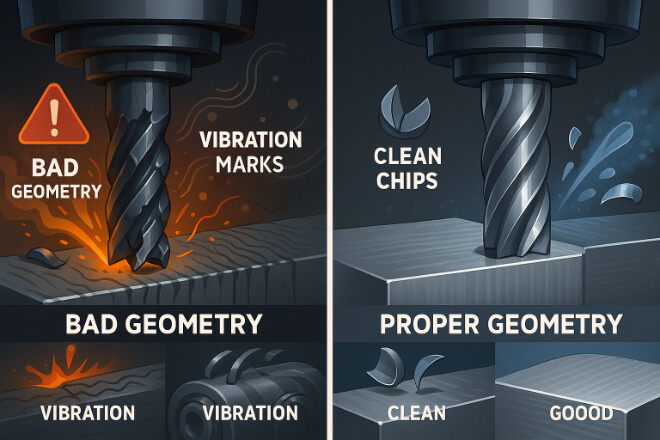

La géométrie des outils n'est pas universelle. Différents matériaux et opérations (comme l'ébauche et la finition) nécessitent des formes et des angles différents. Choisir une géométrie inadaptée peut entraîner :

Usure excessive des outils

Mauvaise finition de surface

Bord rapporté (BUE)

Vibration ou bavardage

Vitesse de coupe réduite

En revanche, la bonne géométrie améliore l’évacuation des copeaux, réduit les forces de coupe et permet une durée de vie plus longue de l’outil, même à des vitesses plus élevées.

Angles de coupe positifs et négatifs

| Type de râteau | Description | Idéal pour | Avantages |

|---|---|---|---|

| Râteau positif | Le tranchant est incliné vers l'avant en direction du matériau | Aluminium, plastiques, métaux mous | Moins de force de coupe, meilleur écoulement des copeaux |

| Râteau négatif | Le tranchant s'éloigne du matériau | Aciers trempés, fonte | Bord plus résistant, résistance à l'usure plus longue |

Les angles de coupe positifs coupent plus doucement et réduisent la consommation d'énergie, mais ils peuvent s'écailler plus facilement.

Les angles de coupe négatifs sont plus résistants et plus durables, mais génèrent plus de chaleur.

Angles d'hélice

L'angle d'hélice est l'angle de la goujure d'un outil. Il influence l'évacuation des copeaux et la pression de coupe.

| Angle d'hélice | Idéal pour | Avantages |

|---|---|---|

| Faible (15–30°) | Matériaux durs, coupes d'ébauche | Bord plus résistant, moins de déflexion |

| Élevé (35–45°) | Aluminium, matériaux souples | Meilleure élimination des copeaux, finition plus lisse |

Un angle d'hélice plus élevé améliore la finition de surface et le contrôle des copeaux dans les matériaux tendres. Une hélice plus faible est plus résistante et plus stable lors de la coupe de matériaux durs.

Préparation du rayon du nez et des bords

Le rayon du bec est l'extrémité arrondie d'un outil. Un petit rayon est plus tranchant, tandis qu'un grand rayon est plus résistant et dure plus longtemps.

| Rayon du nez | Idéal pour | Avantages | Inconvénients |

|---|---|---|---|

| Petit (0,2 mm) | Finition, travail de détail | Coupes nettes, surface fine | Peut s'user ou s'écailler plus rapidement |

| Grand (0,8 mm+) | Ébauche, coupes lourdes | Pointe plus résistante, moins d'écaillage | Une force de coupe plus importante est nécessaire |

La préparation des bords, comme le chanfreinage ou l’affûtage du tranchant, peut également réduire les micro-écaillages et prolonger la durée de vie de l’outil.

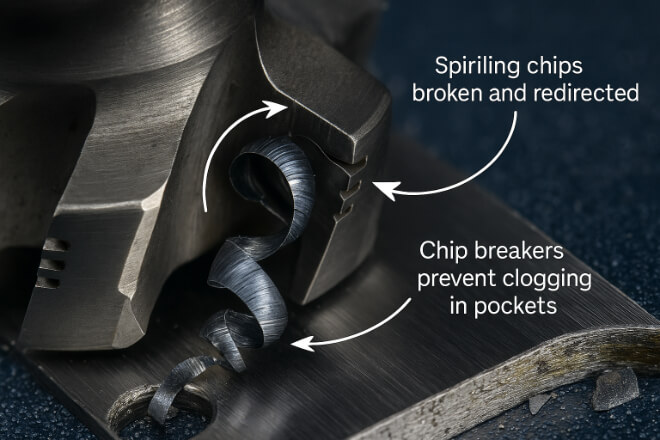

Brise-copeaux

Les brise-copeaux sont de petites rainures ou formes taillées dans la face de coupe de l'outil. Leur fonction principale est de contrôler la taille et la forme des copeaux.

Aide à prévenir les copeaux longs et filandreux

Réduit la chaleur et l'usure des outils

Améliore l'évacuation des copeaux dans les poches et les espaces restreints

L'utilisation de brise-copeaux est essentielle pour l'usinage de matériaux ductiles comme l'aluminium ou le cuivre. Sans eux, les copeaux peuvent s'enrouler autour de l'outil ou de la pièce et l'endommager.

Géométrie pour la finition et l'ébauche

La géométrie de l'outil varie également en fonction de l'opération :

| Opération | Focus sur la géométrie |

|---|---|

| Ébauche | Bord plus fort, rayon plus grand, hélice plus basse |

| Finition | Bord plus net, hélice plus haute, rayon de nez plus petit |

Les outils d'ébauche enlèvent rapidement de la matière et requièrent une grande résistance. Les outils de finition requièrent précision et une surface propre.

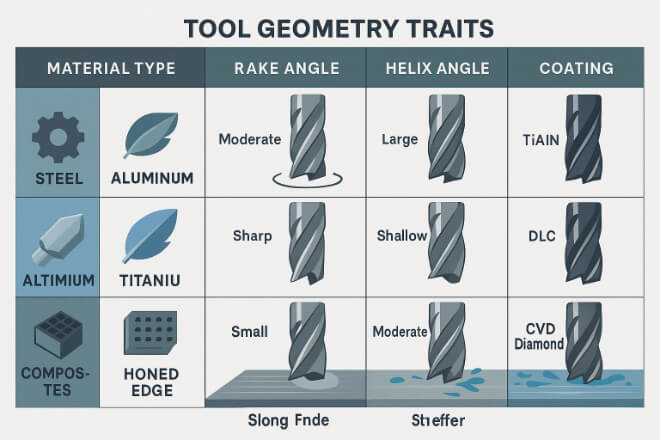

Géométrie basée sur le type de matériau

Chaque matériau nécessite des outils aux caractéristiques différentes pour un usinage optimal. Voici un guide rapide :

1). Acier

Râteau négatif ou râteau neutre

Angle d'hélice modéré (30°)

Carbure revêtu préféré

2). Aluminium

Râteau positif

Angle d'hélice élevé (40–45°)

Arêtes vives et cannelures polies

3). Titane

Râteau élevé et hélice basse

Petit rayon de nez

Revêtements spéciaux (TiAlN)

4). Matériaux composites

Outils diamantés

Bords très tranchants

Préparation minimale des bords

L'adaptation de la géométrie au matériau empêche l'usure, l'écaillage et la surchauffe.

Géométrie personnalisée et applications spéciales

Parfois, une géométrie standard ne suffit pas. Les ateliers manipulant des matériaux ou des pièces inhabituels peuvent avoir besoin de :

Diamètres d'outils personnalisés

Longueurs de flûtes spéciales

Angles de relief modifiés

Revêtements uniques

En vous associant à un fournisseur de carbure de confiance, vous pouvez affiner vos outils pour un rendement maximal.

Avantages concrets d'une géométrie appropriée

Choisir la bonne géométrie n’est pas seulement une question de théorie : cela offre de réels avantages :

| Avantage | Résultat pour votre boutique |

|---|---|

| Meilleur contrôle des copeaux | Moins d'arrêts de machines |

| Durée de vie de l'outil plus longue | Changements d'outils moins fréquents |

| Finition des pièces améliorée | Moins de retouches ou de polissage nécessaires |

| Vitesse de coupe plus élevée | Des temps de cycle plus courts, un rendement plus élevé |

| Pression de l'outil inférieure | Moins d'usure de la machine, plus de stabilité |

Ces avantages sont particulièrement importants dans des secteurs tels que l’aérospatiale, l’automobile, la fabrication de moules et la fabrication médicale.

Conseils finaux pour choisir la géométrie de l'outil

Adaptez toujours la géométrie de l’outil à votre matériau et à vos conditions de coupe.

Utilisez les recommandations du fabricant comme point de départ.

N’ayez pas peur de tester de petits changements d’angle ou de rayon.

Surveillez l’usure des outils et la qualité des pièces pour détecter les premiers signes d’inadéquation géométrique.

Conclusion

La qualité des outils en carbure de tungstène dépend de leur géométrie. Des angles, des arêtes et une préparation appropriés peuvent influencer considérablement la réussite de votre usinage.

Que vous effectuiez des ébauches, des finitions ou que vous travailliez avec des matériaux délicats, le choix de la bonne forme d'outil est important.

Si vous avez besoin d'aide pour sélectionner les meilleurs outils en carbure pour votre travail, explorez la gamme complète sur Retopz.