bagues en carbure de tungstène sont largement utilisées dans les pompes, les compresseurs, les turbines et les machines tournantes.

Ils offrent un service exceptionnel résistance à l'usure, résistance et stabilité dimensionnelle dans des conditions difficiles.

Cependant, les prix des bagues en carbure de tungstène varient considérablement d'un fournisseur à l'autre.

Comprendre les facteurs qui influencent ces coûts aide les acheteurs à prendre des décisions d'achat plus judicieuses, en équilibrant performance, fiabilité et valeur à long terme plutôt que le prix seul.

Cet article explique les principaux facteurs qui influent sur le coût des bagues en carbure de tungstène, des matières premières à la finition de précision, en passant par les revêtements et la logistique.

Composition des matières premières

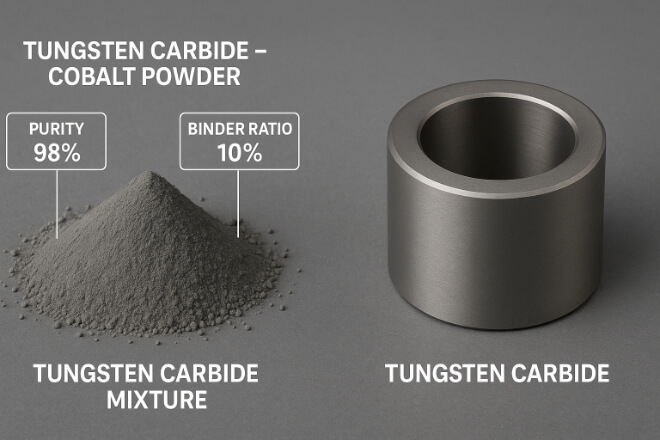

Le principal facteur de coût est la poudre de carbure de tungstène elle-même. Il s'agit d'un mélange de particules de carbure de tungstène (WC) et d'un liant métallique tel que le cobalt (Co) ou le nickel (Ni).

Facteurs clés influençant le coût des matériaux :

Pureté de la poudre de tungstène : Une poudre de tungstène de plus haute pureté offre de meilleures performances. dureté mais coûte plus cher.

Type de liant : Le carbure lié au nickel est plus résistant à la corrosion mais plus chères que les qualités liées au cobalt.

Pourcentage de liant : des niveaux de liant plus élevés améliorent dureté mais en réduisant légèrement la dureté — ce qui a un impact à la fois sur les performances et sur le coût.

| Type de matériau | Niveau de coût | Utilisation typique |

|---|---|---|

| Lié au cobalt (6–12%) | Moyen | Joints d'étanchéité industriels et mécaniques généraux |

| Liaison au nickel (8–15%) | Haut | Applications en milieux chimiques et corrosifs |

| Composites WC-TiC ou WC-CrC | Très élevé | Environnements à usure extrême ou à haute température |

Les coûts des matières premières peuvent représenter 40 à 60 % du prix total d'une bague finie.

Sélection de la granulométrie et du calibre

La microstructure du carbure de tungstène influe à la fois sur ses performances et sur la complexité de sa fabrication.

Les granulométries fines ou submicroniques offrent des performances supérieures dureté et une meilleure finition de surface, mais elles sont plus difficiles à presser et à fritter.

| Type de grain | Taille typique des particules | Coût relatif | Propriétés |

|---|---|---|---|

| Grain standard | 1,0–2,0 µm | Faible | Équilibre entre ténacité et dureté |

| Grain fin | 0,6–1,0 µm | Moyen | Dureté supérieure, meilleure aptitude au polissage |

| Submicron | 0,2–0,5 µm | Haut | Excellente résistance à l'usure, traitement complexe |

Les nuances plus fines nécessitent un broyage plus précis, des températures de frittage plus élevées et un contrôle qualité plus strict, ce qui augmente le coût mais améliore également la durée de vie.

Étapes du processus de fabrication

La production de bagues en carbure de tungstène implique de multiples étapes complexes, chacune ajoutant de la valeur et du coût.

| Étape du processus | Description | Impact sur les coûts |

|---|---|---|

| Mélange de poudre | Poudres WC et liant mélangées uniformément | Faible |

| Compactage / Pressage | Poudre moulée en forme “ verte ” | Moyen |

| Frittage | Le four à haute température densifie le carbure | Élevé (à forte consommation d'énergie) |

| Rectification et rodage | Finition conforme aux tolérances et valeurs Ra précises | Très élevé (main-d'œuvre + outillage diamanté) |

L'étape de rectification et de rodage peut représenter plus de 30% du coût total de fabrication, en particulier pour les finitions Ra 0,05 µm ou mieux.

Exigences en matière de tolérance dimensionnelle et de précision

Des tolérances plus serrées et des finitions plus lisses augmentent à la fois le temps de traitement et l'usure des outils.

Les bagues avec des tolérances de ±0,002 mm ou des surfaces polies miroir nécessitent plusieurs passes de rectification et étapes d'inspection.

Si un client spécifie une rugosité Ra de 0,05 µm ou mieux, un rodage avec une suspension de diamant et plusieurs cycles de mesure sont nécessaires, ce qui augmente les coûts mais améliore les performances et la fiabilité.

Revêtements et traitements de surface

Des revêtements de surface sont appliqués pour améliorer résistance à la corrosion, réduire le frottement ou améliorer la durée de vie.

Chaque procédé de revêtement engendre des coûts supplémentaires en matériaux et en main-d'œuvre, mais prolonge la durée de vie de la bague.

| Type de revêtement | Impact sur les coûts | Principal avantage |

|---|---|---|

| TiN (nitrure de titane) | Faible | Dureté et résistance à l'usure améliorées |

| CrN (nitrure de chrome) | Moyen | Excellente résistance à la corrosion |

| DLC (carbone de type diamant) | Haut | Friction ultra-faible, longue durée de vie en conditions sèches |

Les revêtements peuvent ajouter 10 à 25% au prix global, mais améliorent considérablement les performances dans les environnements difficiles.

Quantité commandée et personnalisation

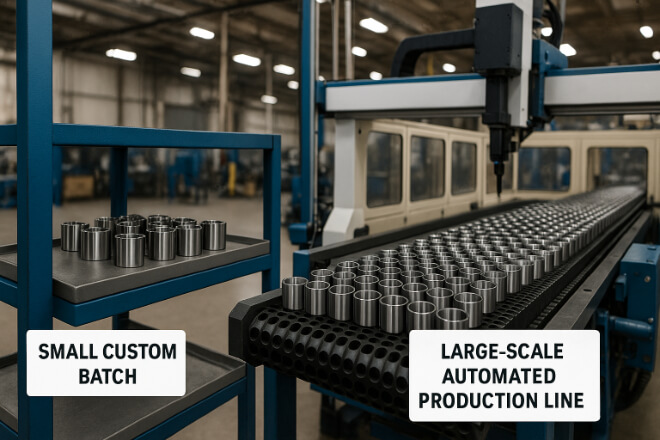

La production en volume permet de réduire le coût unitaire grâce aux économies d'échelle.

Les petites commandes ou les conceptions sur mesure nécessitent un outillage, une programmation et une configuration dédiés, ce qui augmente le coût unitaire.

Les facteurs qui augmentent les coûts comprennent :

Géométrie personnalisée ou motifs de perçage spéciaux

Diamètres extérieurs ou épaisseurs de paroi non standard

Prototypes en petites séries (moins de 50 pièces)

Demandes de livraison urgente ou express

Les commandes plus importantes et récurrentes permettent aux fournisseurs d'amortir l'outillage et d'optimiser les calendriers de production, réduisant ainsi les coûts jusqu'à 30%.

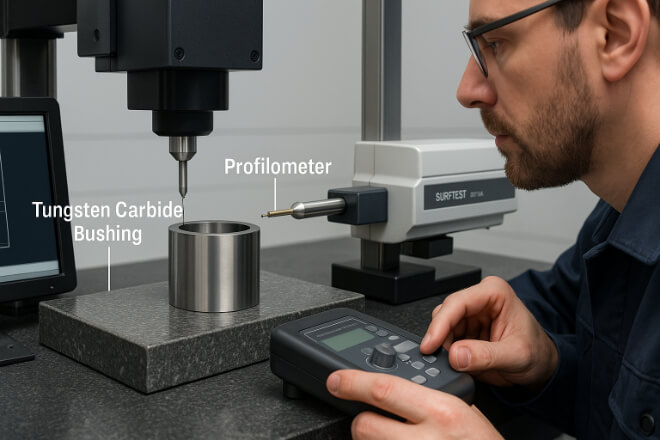

Contrôle et tests de qualité

Les systèmes d'inspection avancés — tels que les machines à mesurer tridimensionnelles, les profilomètres et les testeurs à ultrasons — augmentent les coûts de main-d'œuvre et d'investissement, mais garantissent la fiabilité des services critiques.

Pour aérospatial, pétrole et gaz, et de traitement chimique, les bagues doivent réussir des tests dimensionnels, de surface et microstructuraux.

La documentation certifiée, telle que la traçabilité des matériaux et les rapports de dureté, engendre également des coûts administratifs supplémentaires, mais elle est indispensable pour les industries à haut risque.

Facteurs liés à la logistique, à l'origine et aux fournisseurs

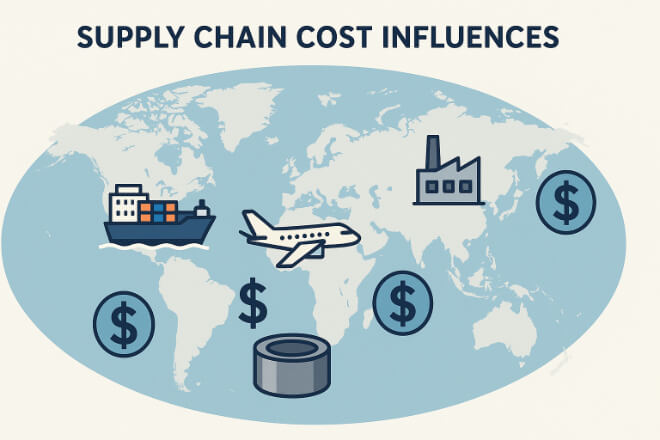

Le coût final dépend également du lieu de fabrication des bagues et de leur mode de livraison.

Lieu de production : Les coûts de main-d'œuvre et d'énergie varient d'un pays à l'autre.

Frais de transport et droits de douane : les droits d’exportation et le transport longue distance augmentent les coûts.

Délai de livraison : Un délai de livraison plus court ou le fret aérien augmentent les coûts logistiques.

Capacités des fournisseurs : Les fabricants de carbure établis, disposant d’installations de frittage et de meulage en interne, peuvent proposer des prix plus avantageux que les négociants ou les revendeurs.

Lors de l'approvisionnement, les acheteurs doivent comparer le coût total livré, et non pas seulement le prix départ usine.

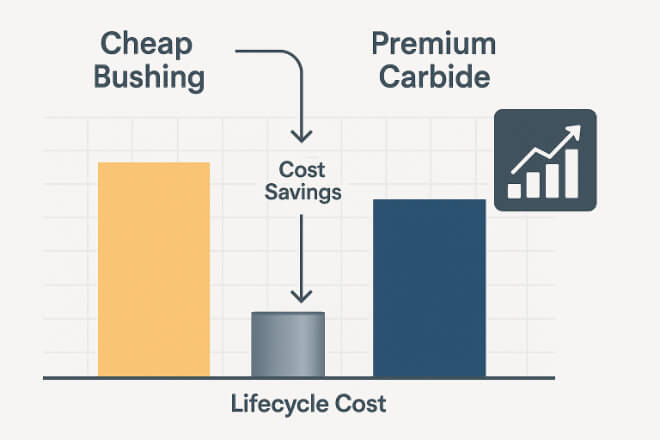

Valeur à long terme par rapport au prix initial

Parfois, un prix initial bas peut entraîner des coûts totaux plus élevés.

Une bague bon marché qui s'use rapidement peut entraîner des arrêts fréquents, des fuites d'étanchéité ou une usure de l'arbre, ce qui engendre des frais de réparation beaucoup plus élevés.

Choisir un carbure de qualité supérieure avec une finition et un revêtement appropriés peut doubler sa durée de vie, réduisant ainsi le coût total d'exploitation.

Pour les décideurs, l'objectif n'est pas d'acheter le moins cher, mais le plus rentable sur le long terme.

Conclusion

Le coût des bagues en carbure de tungstène dépend de nombreux facteurs interdépendants : la composition du matériau, la taille des micrograins, la précision de traitement, les revêtements et le volume de production.

La compréhension de ces facteurs aide les acheteurs à faire des choix éclairés qui équilibrent performance, budget et efficacité du cycle de vie.

Investir dans une qualité constante garantit une disponibilité accrue, moins de remplacements et un meilleur retour sur investissement pour les équipements industriels.

Si vous souhaitez en savoir plus sur une entreprise, n'hésitez pas à Contactez-nous.