Outils de coupe en carbure de tungstène Ils sont solides, rapides et fiables, mais choisir le bon n'est pas toujours facile.

Avec autant de types, de revêtements et d’utilisations, il est normal de se sentir dépassé, surtout si vous n’êtes pas un expert en outillage.

Dans ce guide pour débutants, nous vous expliquerons comment choisir l'outil de coupe en carbure de tungstène adapté à vos besoins. Que vous pratiquiez le perçage, le fraisage ou le tournage, vous apprendrez à faire des choix d'outils judicieux pour de meilleurs résultats.

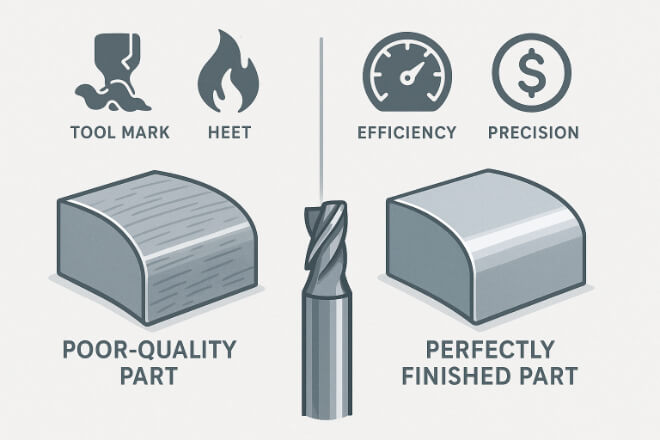

1. Pourquoi choisir le bon outil est important

Un outil de coupe peut paraître petit, mais son impact est considérable. Un outil inadapté peut entraîner des finitions rugueuses, une casse, une surchauffe, voire des dommages à votre machine CNC. En revanche, un outil en carbure de tungstène adapté vous offre :

Coupes lisses et précises

Durée de vie de l'outil plus longue

Moins d'arrêts de machine

Meilleures finitions de surface

Coût par pièce inférieur

En termes simples, choisir le bon outil améliore la qualité de votre usinage et vos résultats.

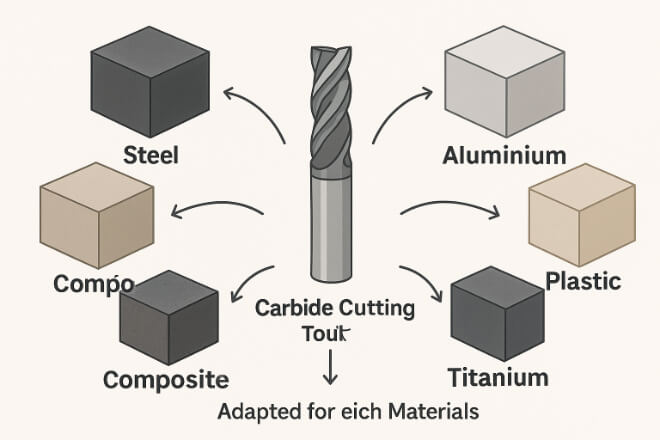

Étape 1 : Connaître le matériau que vous coupez

Tous les matériaux ne sont pas identiques. Chacun a des propriétés différentes. dureté, l'abrasivité et le comportement aux copeaux. Pour choisir le bon outil, examinez d'abord le matériau de votre pièce.

| Type de matériau | Ce dont l'outil a besoin |

|---|---|

| Aluminium, cuivre | Bord tranchant, cannelures polies, régime élevé, moins de cannelures |

| Acier, inoxydable | Noyau solide, revêtement résistant à la chaleur, alimentation modérée |

| Titane, Inconel | Nuance de carbure très résistante, avance lente, outil revêtu |

| Plastique, composites | Géométrie pointue, revêtement antiadhésif, faible chaleur |

| Pierre, Céramique | Carbure extrêmement dur, conception solide, corps rigide |

L'utilisation d'un outil inapproprié sur des matériaux durs ou collants peut user rapidement les bords ou entraîner une casse.

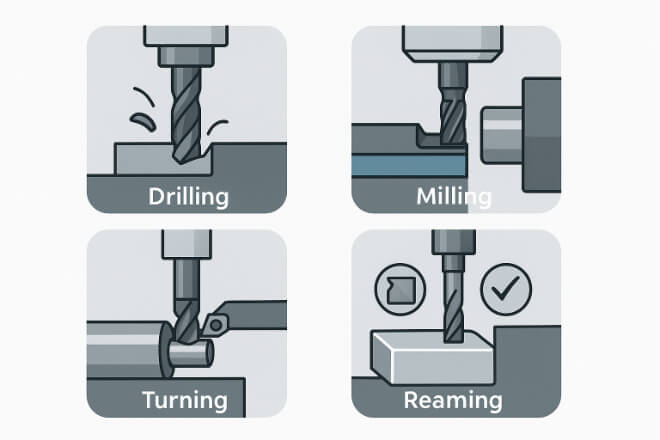

Étape 2 : Comprendre le type d’opération d’usinage

Que faites-vous avec cet outil ? Percer un trou ? Découper une rainure ? Finir une pièce ?

Chaque opération nécessite une forme et une caractéristique d'outil spécifiques :

Perçage : Utilisez des forets en carbure monobloc pour des trous précis. Privilégiez des outils dont l'angle de pointe est adapté à votre matériau (par exemple, 135° pour les métaux durs).

Fraisage : Utilisez des fraises avec le nombre de dents approprié. 2 dents pour l'aluminium, 4 dents pour l'acier. Tenez compte du rayon d'angle pour une meilleure résistance.

Tournage : utilisez des plaquettes carbure adaptées au porte-outil de votre tour. Choisissez une coupe positive ou négative en fonction de la profondeur de coupe et de l'état de surface.

Alésage, rainurage, alésage : utilisez des outils en carbure à géométrie fine et à tige stable pour les trous à tolérance serrée.

Chaque opération a son outil idéal : choisir le bon permet de gagner du temps et d’améliorer la finition.

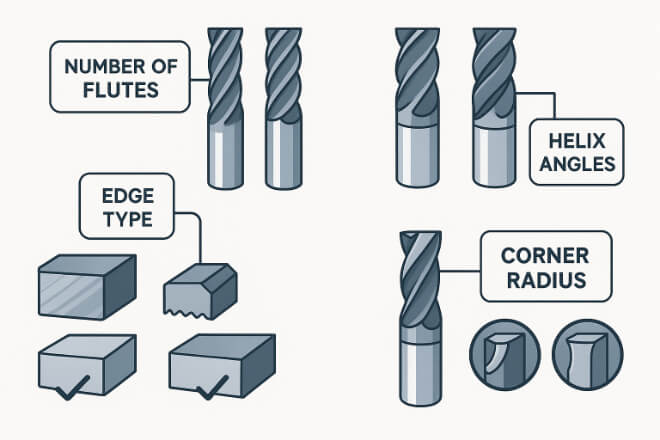

Étape 3 : Choisir la bonne géométrie d’outil

La géométrie de l'outil désigne la forme et les angles de l'arête de coupe. Même de petites différences affectent les performances de l'outil.

1). Principales caractéristiques géométriques :

1.1). Nombre de flûtes:

2 cannelures : meilleur dégagement des copeaux pour les métaux tendres

4 cannelures ou plus : finition plus lisse sur les matériaux plus durs

1.2). Angle d'hélice:

Élevé (40°+) : Pour les métaux tendres, meilleure qualité de surface

Faible (20°–30°) : Pour les métaux durs, plus de force de coupe

1.3). Netteté des bords:

Aiguisé : Idéal pour les matériaux mous ou fins

Chanfreiné/arrondi : Plus résistant, dure plus longtemps sur les métaux durs

1.4). Rayon d'angle:

Coins carrés : parfaits pour les travaux de détail, mais fragiles

Coins arrondis : Réduisez les contraintes et prolongez la durée de vie de l'outil

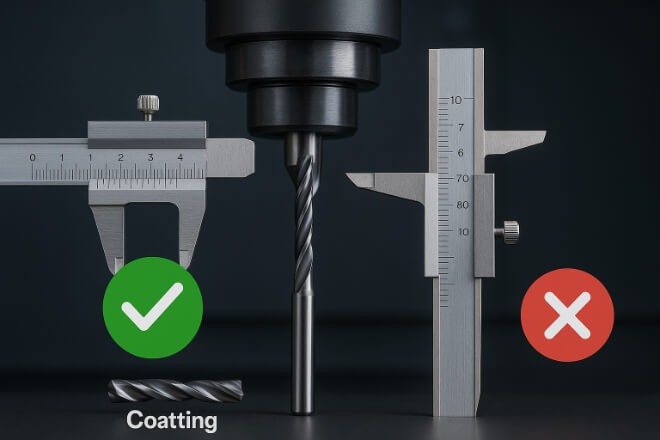

Étape 4 : Choisissez le revêtement d'outil approprié

Un bon revêtement peut doubler, voire tripler, la durée de vie de votre outil. Il réduit l'usure, gère la chaleur et empêche le matériau d'adhérer à l'outil.

Les outils de coupe en carbure de tungstène sont souvent améliorés avec des revêtements avancés pour adapter leurs performances à des matériaux et des applications spécifiques.

L’utilisation du revêtement approprié sur une base en carbure de tungstène permet à l’outil de rester affûté plus longtemps et de résister aux températures extrêmes.

Si vous coupez de l'acier ou du titane avec un outil en carbure de tungstène, optez pour TiAlN ou AlTiN.

Pour l'aluminium ou le plastique, recherchez des outils en carbure polis ou revêtus de DLC pour éviter l'accumulation de matière.

Conseil : si vous voyez des éclats se souder à l'outil ou si la finition de la surface se détériore, vous aurez peut-être besoin d'un revêtement différent.

Étape 5 : Adaptez la taille de l’outil à votre machine

Même l'outil parfait ne fonctionnera pas s'il n'est pas adapté à votre machine. Avant d'acheter :

Vérifiez la vitesse de la broche (tr/min) par rapport à la taille de l'outil

Assurez-vous que la tige s'adapte à votre porte-outil

Évitez les outils trop longs (ils peuvent vibrer)

Assurez-vous que votre machine dispose d'un couple suffisant pour le diamètre de l'outil

L'utilisation d'un outil trop grand ou trop petit pour votre configuration peut entraîner de mauvais résultats ou même endommager votre machine CNC.

Étape 6 : Équilibrer la durée de vie et le coût de l’outil

Il peut être tentant d'opter pour l'outil le moins cher, surtout pour les petites séries. Mais n'oubliez pas : un outil en carbure de tungstène de qualité dure plus longtemps, coupe mieux et offre un processus plus stable.

Penser à:

Combien de pièces l'outil coupera-t-il ?

La qualité de la surface est-elle importante ?

Combien de temps d’arrêt les changements d’outils entraîneraient-ils ?

Le réaffûtage est-il une option ?

Dans la plupart des cas, payer un peu plus pour un bon outil permet d’économiser de l’argent à long terme.

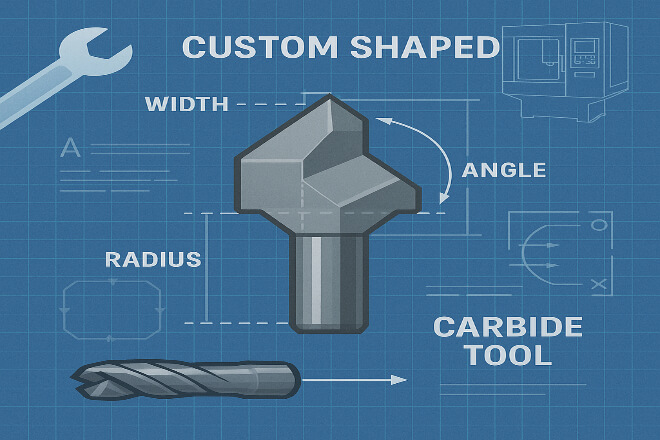

Étape 7 : Envisager un outillage personnalisé

Si vous réalisez une tâche spécifique (une pièce à géométrie particulière ou un matériau complexe), vous pourriez avoir besoin d'un outil de coupe en carbure sur mesure. C'est particulièrement vrai si :

Vous devez réduire le temps de cycle

Vous usinez des matériaux exotiques

Les outils standards s'usent trop vite

Vous souhaitez combiner plusieurs opérations en un seul outil

9. Erreurs courantes à éviter

Choisir le bon outil en carbure de tungstène est plus facile lorsque vous évitez ces erreurs courantes :

Utiliser un revêtement inapproprié pour les métaux collants comme l'aluminium

Utiliser un outil trop vite ou trop lentement pour le matériau

Ignorer le nombre de cannelures (ce qui affecte l'élimination des copeaux)

Utiliser trop ou pas assez de liquide de refroidissement

Maintien incorrect de l'outil dans la broche ou la pince

Le choix des outils ne se limite pas à la taille : il s’agit de la manière dont tout fonctionne ensemble.

Réflexions finales

Choisir le bon outil de coupe en carbure de tungstène vous permet de travailler plus rapidement, de couper plus proprement et de réaliser des économies. Choisir le bon outil se résume à quelques étapes clés :

Connaissez votre matériel

Faites correspondre votre opération

Choisissez la géométrie appropriée

Utilisez le bon revêtement

Adaptez-le à votre machine

Équilibrer performance et coût

Personnalisez votre installation en cas de besoin

Si vous ne savez pas par où commencer ou si vous souhaitez des conseils d'experts, l'équipe de Retopz est prêt à aider.

Leurs outils en carbure sont conçus pour la performance, que vous soyez un atelier débutant ou que vous exécutiez des opérations CNC à haut volume.