Dans l’environnement de fabrication concurrentiel d’aujourd’hui, nous recherchons toujours des moyens de couper plus rapidement, de durer plus longtemps et de produire des pièces de meilleure qualité.

Outils de coupe en carbure de tungstène ont déjà gagné leur place en tant que solution de référence pour l’usinage haute performance.

Mais l'innovation ne s'arrête pas là. Ces dernières années, des avancées passionnantes ont été réalisées dans la conception et l'utilisation d'outils en carbure de tungstène, améliorant encore la productivité.

Dans cet article, nous explorerons les dernières tendances en matière d'outils de coupe en carbure : comment les nouveaux matériaux, revêtements, microstructures et stratégies de conception remodèlent les performances.

Si vous êtes un décideur dans le processus d'usinage ou de sélection d'outils, ces mises à jour peuvent vous aider à faire des investissements plus intelligents et à garder une longueur d'avance sur vos concurrents.

1. Pourquoi l'innovation est importante dans les outils en carbure de tungstène

Les exigences de l'usinage moderne évoluent rapidement. Les fabricants ont désormais besoin d'outils capables de traiter des matériaux plus durs, des vitesses plus élevées et des tolérances plus strictes, avec moins de temps d'arrêt et une efficacité accrue.

C'est pourquoi l'innovation dans les matériaux pour outils de coupe en carbure est cruciale. Chaque petite amélioration de la structure du grain, de la teneur en cobalt ou de la géométrie de l'outil peut conduire à :

Durée de vie de l'outil plus longue

Meilleure finition de surface

Vitesses de coupe plus élevées

Coût par pièce inférieur

Ceci est particulièrement important dans des secteurs comme aérospatial, automobile, et fabrication médicale, où la précision et la performance sont essentielles.

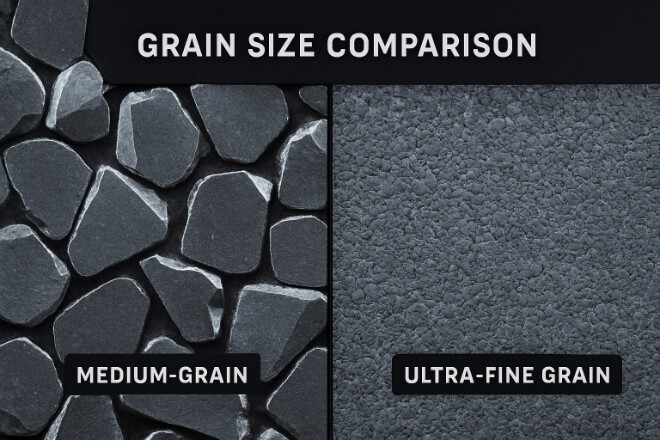

2. Structures de grains améliorées : fines ou ultra-fines

L'une des plus grandes avancées dans le domaine des matériaux en carbure de tungstène réside dans le contrôle de la granulométrie. Traditionnellement, le carbure était fabriqué avec des grains moyens ou grossiers.

Aujourd’hui, les fabricants se tournent vers le carbure à grains fins et ultra-fins pour certaines applications.

Pourquoi la granulométrie est importante :

En utilisant des grains ultra-fins, les outils modernes peuvent rester affûtés plus longtemps et résister à l'usure des bords, ce qui est parfait pour la finition à grande vitesse.

D'autre part, les mélanges de carbure hybrides ou à double grain aident à équilibrer à la fois la dureté et la ténacité dans un seul outil.

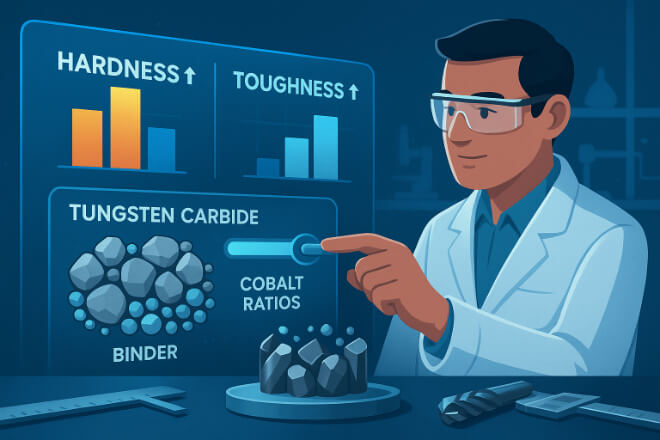

3. Formules de liants avancés et ratios de cobalt

Les outils en carbure de tungstène utilisent le cobalt comme liant pour maintenir les grains ensemble. Ajuster la teneur en cobalt peut grandement influencer les performances de l'outil.

Moins de cobalt = dureté plus élevée

Cobalt plus élevé = plus grande ténacité et résistance aux fissures

Certains fabricants utilisent désormais des formules de liants personnalisées ou remplacent même le cobalt par d’autres éléments pour améliorer la résistance et réduire les problèmes environnementaux.

Ces innovations aident également les outils à gérer les coupes agressives ou les usinages interrompus avec moins de risques de défaillance.

4. Revêtements de nouvelle génération pour des performances extrêmes

Les revêtements sont tout aussi importants que la base en carbure elle-même. Les revêtements d'outils modernes peuvent doubler, voire tripler, leur durée de vie en réduisant les frottements, en gérant la chaleur et en protégeant contre l'usure.

Voici quelques-uns des derniers types de revêtement utilisés dans les outils en carbure :

| Type de revêtement | Principaux avantages | Utilisation idéale |

|---|---|---|

| TiAlN (nitrure de titane et d'aluminium) | Haute résistance à la chaleur, forte protection contre l'usure | Usinage d'aciers rapides et d'alliages |

| AlTiN | Résistance supérieure à l'oxydation, excellente pour la coupe à sec | Aérospatiale, acier inoxydable |

| DLC (carbone de type diamant) | Ultra-lisse, antiadhésif, adapté aux métaux non ferreux | Aluminium, plastiques |

| Diamant CVD | Dureté extrême, idéale pour les matériaux abrasifs | Graphite, composites, céramiques |

En choisissant le bon revêtement, les utilisateurs peuvent réduire considérablement les temps d’arrêt et améliorer la qualité de l’usinage.

5. Géométries d'outils intelligents et contrôle des copeaux

La forme de l'outil n'est pas seulement une question d'esthétique : elle influence l'écoulement des copeaux, les vibrations et la dissipation thermique. Les outils en carbure innovants présentent désormais les caractéristiques suivantes :

Angles d'hélice variables pour réduire le bavardage

Conceptions de cannelures asymétriques pour améliorer l'évacuation des copeaux

Bords de coupe renforcés pour une usure plus longue

Des géométries personnalisées peuvent être conçues en fonction du matériau à usiner et du type de finition souhaité. Certains fournisseurs de carbure proposent même une conception basée sur la simulation pour affiner les formes des outils avant la production.

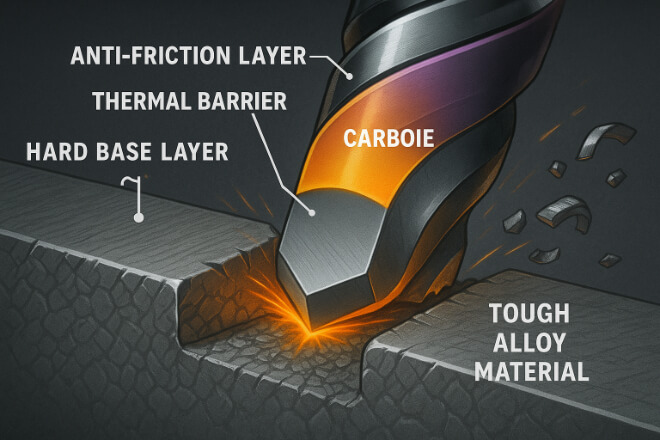

6. Revêtements hybrides et multicouches

Les revêtements traditionnels sont constitués d'une seule couche d'épaisseur. Aujourd'hui, les outils en carbure plus avancés utilisent des revêtements multicouches pour combiner différentes propriétés dans un seul outil.

Par exemple:

Une couche de base dure offre une protection contre l'usure

Une couche antifriction supérieure réduit la chaleur et le collage des copeaux

Certains incluent des couches de barrière thermique pour gérer l'usinage à sec

Ces systèmes hybrides permettent aux outils de fonctionner efficacement sur différents matériaux et dans différentes conditions de coupe.

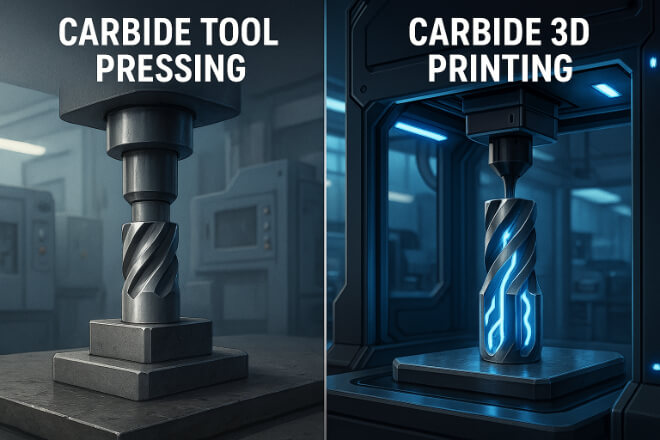

7. Techniques de fabrication additive et de pressage

Alors que les outils en carbure sont généralement fabriqués par pressage de poudre et frittage, de nouvelles méthodes de production émergent.

La fabrication additive (impression 3D) de carbure en est encore à ses débuts mais présente un potentiel pour :

Création de formes complexes avec des canaux de refroidissement internes

Réduire le gaspillage de matériaux

Prototypage plus rapide d'outils personnalisés

Parallèlement, les méthodes avancées de compactage de poudre améliorent la consistance et la densité des ébauches en carbure pressé, ce qui permet d’obtenir des outils plus solides et plus fiables.

8. Capteurs intégrés et outils intelligents (émergents)

Bien que peu répandus, certains projets de pointe intègrent des capteurs dans des outils en carbure. Ces capteurs peuvent mesurer :

Température de l'outil

Force de coupe

Signaux de vibration ou d'usure

L’outillage intelligent pourrait aider les fabricants à surveiller l’usure des outils en temps réel et à remplacer les outils avant leur défaillance, réduisant ainsi les rebuts et évitant d’endommager les machines.

Bien que cette technologie soit encore en R&D ou limitée à des industries spécialisées, elle représente l’avenir de l’outillage intelligent en carbure.

9. Matériaux en carbure respectueux de l'environnement

En mettant davantage l'accent sur la durabilité, certains fabricants d'outils développent des options de carbure vert, notamment :

Recyclé poudre de carbure de tungstène

Formules à faible teneur en cobalt ou sans cobalt

Liants à base d'eau et additifs non toxiques

Ces outils réduisent l’impact environnemental tout en offrant des performances de pointe.

Pour les entreprises qui travaillent vers des objectifs ESG, l’utilisation d’outils en carbure durables est un petit changement qui soutient des engagements plus importants.

10. Personnalisation et outils spécifiques aux applications

Enfin, l'une des innovations les plus précieuses ne réside pas dans le matériau, mais dans la possibilité de personnaliser les outils selon des besoins spécifiques. Les principaux fournisseurs de carbure proposent désormais :

Outils sur mesure en fonction de la géométrie des pièces

Revêtements spécialisés pour matériaux exotiques

Délai d'exécution rapide pour les conceptions personnalisées en petites séries

Par exemple, un outil de coupe pour l’usinage d’implants en titane peut nécessiter une nuance et une forme différentes de celles utilisées pour la découpe de blocs moteurs en aluminium.

Grâce à un meilleur accès à la personnalisation, les fabricants peuvent affiner l’outillage pour des performances maximales.

Réflexions finales

L’innovation dans les outils de coupe en carbure de tungstène ne concerne pas seulement la technologie : il s’agit de résoudre des problèmes réels dans l’atelier.

Qu'il s'agisse de nouveaux revêtements qui réduisent les changements d'outils ou de modifications de microstructure qui prolongent la durée de vie des outils, ces avancées offrent une meilleure productivité, une plus grande précision et des coûts réduits.

Si vous êtes responsable de l'achat d'outils ou de la planification de la production, rester informé des dernières innovations peut vous aider à :

Choisissez de meilleurs outils

Améliorer les résultats d'usinage

Réduire les risques opérationnels

Gardez une longueur d'avance sur vos concurrents

L'avenir de la découpe est plus intelligent, plus dur et plus efficace. Assurez-vous que vos choix d'outils s'y adaptent.

Si vous souhaitez en savoir plus sur une entreprise, n'hésitez pas à Contactez-nous.