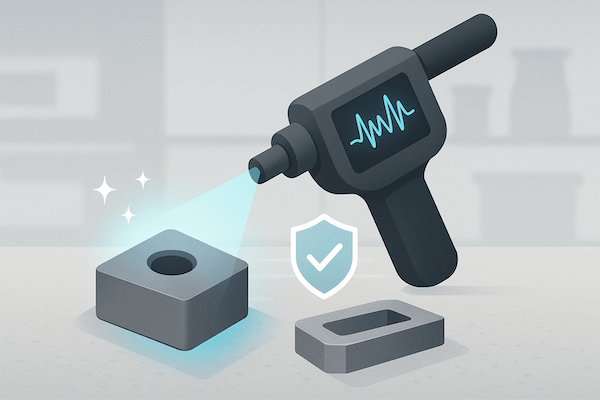

Les essais non destructifs (END) constituent une méthode d'assurance qualité essentielle permettant d'évaluer l'intégrité interne et superficielle des matériaux et composants, sans les endommager. outils en carbure de tungstène, où la fiabilité, la performance et la précision sont primordiales, NDT joue un rôle clé pour garantir que chaque pièce répond à des normes de qualité et de sécurité strictes.

Qu'est-ce que le contrôle non destructif ?

Les essais non destructifs désignent un ensemble de techniques d'analyse permettant aux ingénieurs et aux fabricants d'inspecter, de mesurer ou d'évaluer un composant sans altérer son aptitude à l'emploi. Ceci est particulièrement important pour les outils en carbure de tungstène (WC), souvent utilisés dans des environnements de haute précision et soumis à de fortes contraintes, comme le métal. coupe, exploitation minière, et moule production.

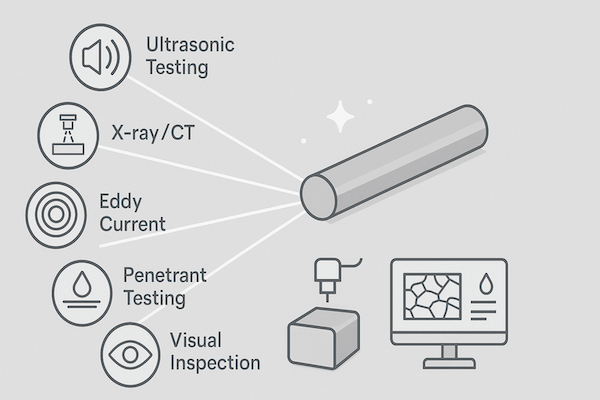

Les méthodes CND courantes utilisées dans l'inspection du carbure comprennent :

Contrôle par ultrasons (UT)

Test radiographique ou aux rayons X (RT)

Essais par particules magnétiques (MT) (moins courant pour les matériaux non ferromagnétiques comme le WC)

Essais de ressuage (PT)

Inspection visuelle (VT)

Contrôle par courants de Foucault (ECT)

Scanner à rayons X 3D

Pourquoi les CND sont importants dans l'outillage en carbure de tungstène

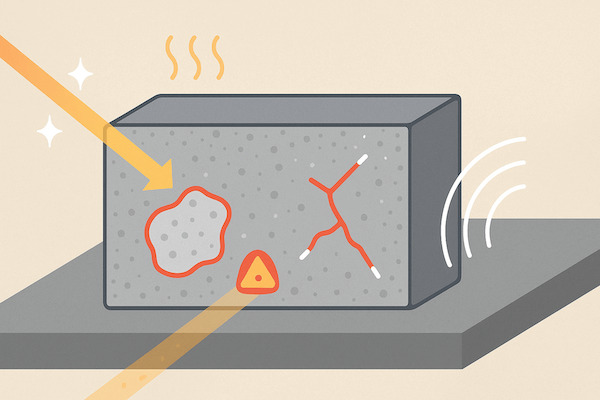

1. Détection des défauts internes

Les outils en carbure de tungstène peuvent présenter des vides internes, des fissures ou une séparation du liant lors du frittage. Le CND permet de détecter :

Microfissures

Inclusions ou porosité

Délaminage dans les structures composites

L’identification de ces défauts avant l’expédition permet d’éviter une défaillance prématurée de l’outil.

2. Vérification de l'intégrité de la surface

Les outils en carbure haute performance sont souvent soumis à des opérations de meulage et de polissage. Les méthodes de CND axées sur les surfaces, comme le ressuage et l'inspection visuelle sous grossissement, permettent de garantir :

Aucune fissure ni éclat de surface

Pas de brûlures de meulage

Pas de délaminage du revêtement (pour le carbure revêtu)

3. Assurance qualité sans sacrifier les stocks

Contrairement aux essais destructifs (par exemple, la rupture d'un échantillon), les CND permettent l'inspection 100% des outils en carbure finis sans perte de pièces. Ceci est particulièrement utile pour :

Composants en carbure de qualité médicale

Certification de lots pour aérospatial et défense

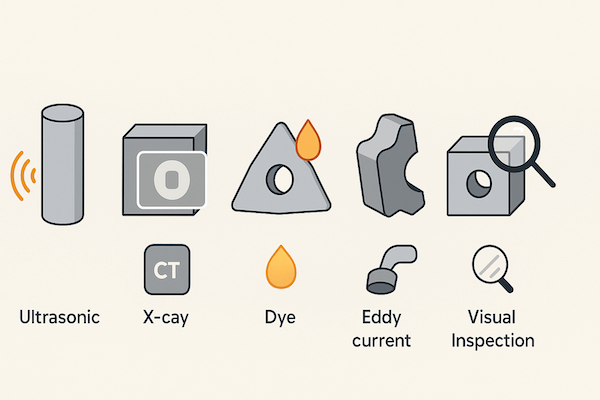

Exemples d'applications CND dans les outils en carbure

| Méthode CND | Cas d'utilisation dans les outils en carbure |

|---|---|

| Contrôle par ultrasons | Détection de fissures internes dans les tiges en carbure monobloc |

| Radiographie/TDM | Révélation de vides ou de porosités dans les ébauches frittées |

| Essais de ressuage | Identification des microfissures dans les surfaces des outils rectifiés |

| Courants de Foucault | Vérification de l'intégrité de surface dans des géométries complexes |

| Inspection visuelle | Vérification des chanfreins, des éclats de bord et des revêtements |

CND et automatisation dans la production moderne de carbure

Aujourd'hui fabrication avancée de carbure Les lignes comprennent souvent des postes de contrôle non destructif automatisés, où les outils sont scannés pour détecter d'éventuels défauts avant d'être envoyés à l'emballage. Ces systèmes automatisés :

Réduire les erreurs d'inspection manuelle

Accélérer le débit

Assurer une qualité d'inspection constante

Certains producteurs proposent même une traçabilité CND numérique, où chaque outil en carbure est lié à son rapport d'inspection à l'aide de codes QR ou de numéros de série.

Conclusion

Les contrôles non destructifs sont essentiels pour fournir des outils en carbure de tungstène performants et sans défaut aux industries exigeantes. En combinant des méthodes d'inspection de surface et volumétriques, les CND aident les fabricants à détecter les défauts cachés, à améliorer le contrôle des procédés et à renforcer la confiance des clients. Face à la sophistication et à la personnalisation croissantes des outils en carbure, les CND demeurent un élément clé d'une production fiable et de performances durables.