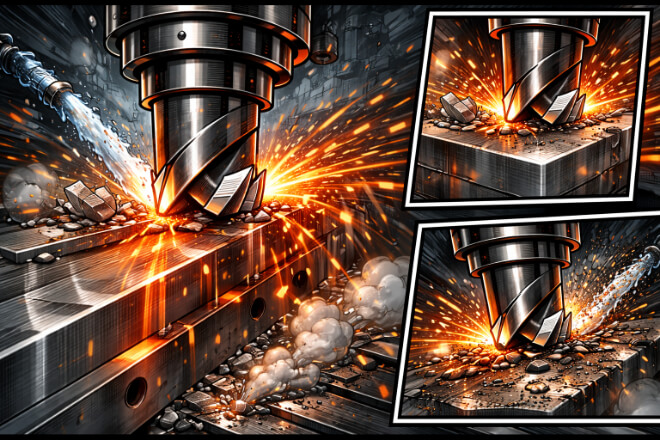

タングステンカーバイドチップ 高圧、高温、研磨環境などの過酷な条件下でも優れた性能を発揮することで知られています。.

次のような業界では 石油とガス, 採掘, 、製造において、これらのヒントはストレス下で精度と耐久性を維持するために不可欠です。.

このブログでは、タングステン カーバイド チップが過酷な条件下でどのように機能するか、また厳しい環境に直面している企業にとってなぜそれが好ましい選択肢となるのかについて説明します。.

タングステンカーバイドチップにとって過酷な条件とはどのようなものですか?

極限条件とは、工具が高ストレス、高圧力、高温度、摩耗にさらされる環境を指します。.

このような環境では、従来のツールは摩耗、熱、または機械的故障により故障する可能性がありますが、タングステンカーバイドチップはこれらの条件下でも優れた性能を発揮します。.

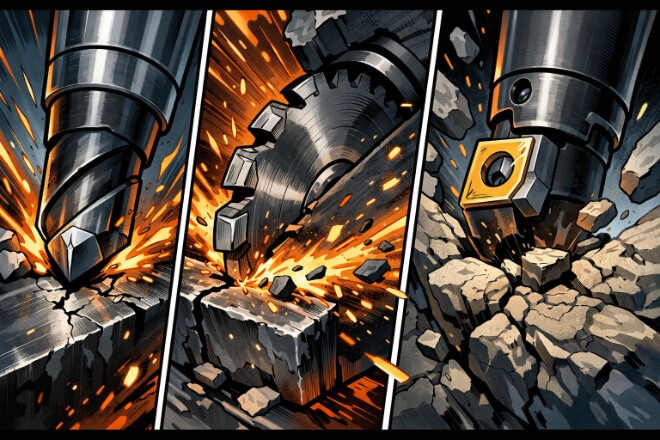

1). 高圧環境

石油やガスの掘削や採鉱などの業界では、ツールはしばしば強い圧力にさらされます。.

岩盤の掘削や地下深部での作業では、ツールに大きな機械的ストレスが発生します。.

タングステンカーバイドチップは、破損、欠け、変形することなく、このような高圧状況に対応できるように設計されています。.

2)高温環境

高速加工や切削作業では、多くの場合、かなりの熱が発生し、従来の工具の硬度が失われることがあります。.

しかし、タングステンカーバイドチップは、極端な温度でも硬度と切れ味を維持するため、金属加工や切削などの高温用途に最適です。 航空宇宙 製造業。

3). 摩耗と損耗

ツールが岩、金属、複合材などの研磨材にさらされる環境では、摩耗によりツールの性能が急速に低下する可能性があります。.

タングステンの優れた 耐摩耗性 これらの研磨条件に耐えることができ、他の材料よりも長く切削能力を維持します。.

高応力下でのタングステンカーバイドチップの性能

タングステンカーバイドの優れた耐圧性能は、極限環境下における重要な利点の一つです。これらのチップが圧力と摩耗に優れている理由は以下の通りです。

1). 硬度 変形に対する耐性

炭化タングステンは硬度が高いことで知られており、高応力のかかる切断や穴あけの用途には不可欠です。.

極めて高い硬度により、強い圧力がかかっても工具が変形したり切れ味が失われたりすることはありません。.

この硬度により、超硬チップは永久変形を起こすことなく、鋼鉄、チタン、岩石などの硬い材料を切断することができます。.

2). 強靭さ 耐衝撃性

タングステンカーバイドチップは硬いだけでなく、強靭性も優れています。.

この硬度と靭性の組み合わせにより、衝撃に対する耐性が高まり、他のツールであれば破損したり欠けたりする衝撃や突然のストレスにも耐えることができます。.

採掘や石油掘削など、ツールが頻繁に衝撃を受ける用途では、超硬チップが信頼できる選択肢となります。.

3). 低摩擦と低発熱

高応力のかかる切断や穴あけ作業では、大きな摩擦と熱が発生します。.

タングステンは摩擦が少ないため、過剰な熱を発生させることなく先端で材料をスムーズに切断できます。.

これにより、動作中に工具が過熱したり刃先が失われたりする危険性が減ります。これは、高速加工やその他の熱集約型アプリケーションでは特に重要です。.

高圧用途におけるタングステンカーバイドチップ

タングステンカーバイドチップは、高圧が重要な要素となる用途でよく使用されます。.

こうした環境では、圧力がかかっても故障することなく整合性を維持できるツールが必要です。.

1). 石油とガス 掘削

石油・ガス業界では、地殻深部を掘削する際に掘削ツールが極度の圧力にさらされます。.

タングステンカーバイドチップは、ドリルビットに必要な耐久性と 耐摩耗性 掘削プロセス中に発生する圧力に対処するためです。.

これらのヒントは、ツールの早期故障を防ぎ、スムーズで継続的な掘削作業を保証します。.

2). 鉱業 発掘調査

採掘作業では、硬い岩石や鉱物の切断や掘削にタングステンカーバイドのチップが使用されます。.

岩石掘削中に発生する高圧には、大きなストレスに耐えられるツールが必要です。.

タングステンカーバイドチップは研磨材による摩耗に耐え、変形を防ぐため、生産性が向上し、ダウンタイムが短縮されます。.

3). 建設・重機

建設機械や重機のツールは、溝掘り、掘削、高密度材料の切断などの作業中に極度の圧力にさらされます。.

タングステンカーバイドチップは、切断性能を維持しながらこれらの圧力に耐えるために必要な強度と耐久性を提供します。.

高温環境におけるタングステンカーバイドチップ

高温は工具の性能を低下させるもう一つの要因ですが、タングステンカーバイドチップは極度の熱に耐えるのに適しています。.

これにより、高温加工、金属切削、 航空宇宙 アプリケーション。

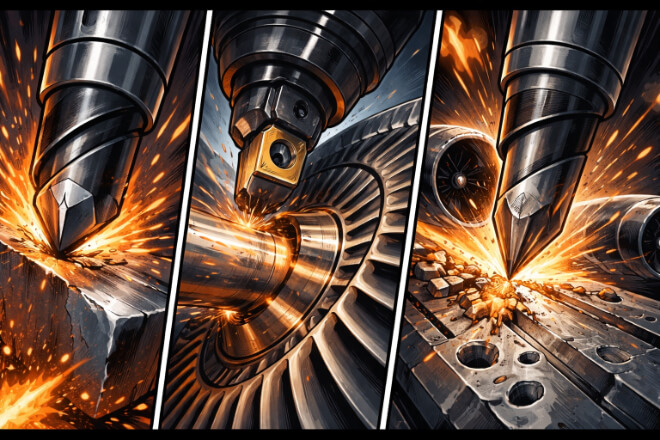

1). 高速加工

高速加工では、切削工具は急速な摩擦と熱の蓄積にさらされます。.

タングステンカーバイドチップは、その性能を失うことなく高速で動作することができます。 硬度 または熱により損傷することがあります。.

この耐熱性により、熱を大量に消費する操作でも、ツールのパフォーマンスが長期間維持されます。.

2). 金属加工 および鋼材切断

鋼や合金などの金属を切削すると、かなりの熱が発生します。タングステンカーバイドチップは耐熱性があり、工具の軟化や切れ味の低下を防ぎます。.

熱下でも性能を維持できるこの能力は、自動車製造、金属加工、工具製造などの業界では不可欠です。.

3). 航空宇宙 ジェットエンジン製造

航空宇宙用途では、チタンなどの硬い材料を切断する際にツールは高温に耐える必要があります。.

タングステンカーバイドチップはこれらの用途に不可欠であり、優れた耐熱性を備え、変形を防ぎ、高性能航空宇宙部品に必要な精度を保証します。.

過酷な条件下でのタングステンカーバイドチップの利点

過酷な条件下でタングステンカーバイドチップを使用すると、厳しい環境でのパフォーマンス、ツール寿命、コスト効率が向上するなど、さまざまな利点が得られます。.

1). 工具寿命の向上

例外的な 耐摩耗性 そして 硬度 タングステンカーバイドチップの採用により、工具寿命が長くなり、頻繁な交換やダウンタイムが削減されます。これにより、運用効率が向上し、長期的にコストを削減できます。.

2). 生産性の向上

タングステンカーバイドチップは、高ストレスや過酷な条件下でも切削性能を維持できるため、生産性が向上します。.

超硬チップを使用すると、工具の故障や摩耗による中断がなく、作業を継続的に実行できます。.

3)費用対効果

その間 タングステンカーバイドチップ 初期コストは高くなる可能性がありますが、ツール寿命の延長、ダウンタイムの削減、生産性の向上により、過酷な条件下で事業を運営する企業にとってコスト効率の高い選択肢となります。.

メリットは初期投資をはるかに上回り、長期的な節約につながります。.

結論

タングステンカーバイドチップは、硬度、耐摩耗性、高圧・高温への耐性に優れているため、過酷な条件での使用に最適です。.

石油・ガス掘削、採鉱、航空宇宙製造など、どの分野でも超硬チップは一貫した性能、耐久性、精度を実現します。.

高応力アプリケーションにタングステンカーバイドチップを選択することで、企業は生産性を向上させ、ツール交換コストを削減し、運用効率を高めることができます。.

企業の詳細を知りたい場合は、お気軽にお問い合わせください。 お問い合わせ。