耐摩耗性とは何ですか?

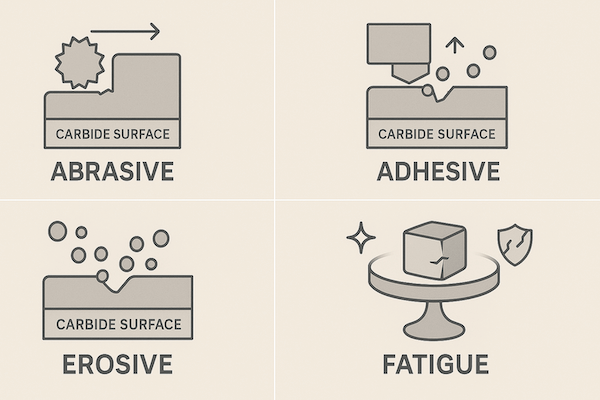

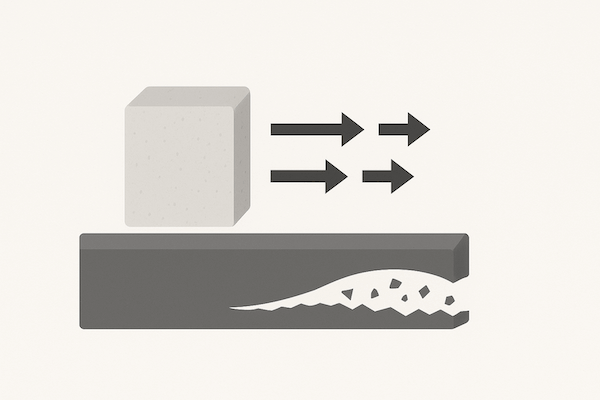

耐摩耗性とは、摩擦、摩耗、侵食、あるいは他の材料との機械的接触によって引き起こされる表面の漸進的な損傷に対する材料の耐性を指します。これは、高摩擦環境や高応力環境で使用される材料にとって非常に重要な特性であり、部品の耐用年数と性能に直接影響を及ぼします。

耐摩耗性の高い材料は、長期間使用したり、硬い表面や粗い表面と繰り返し接触したりした後でも、形状、表面の完全性、寸法を維持します。

耐摩耗性はなぜ重要なのでしょうか?

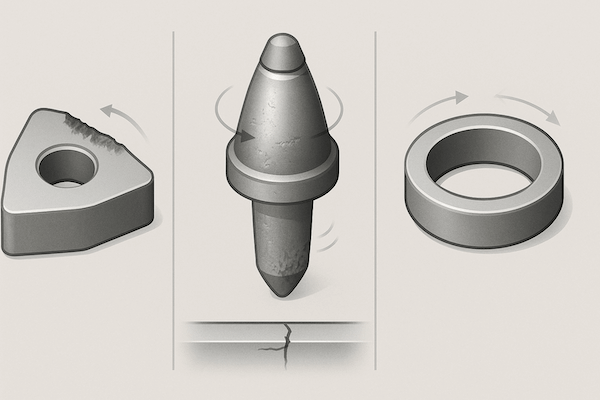

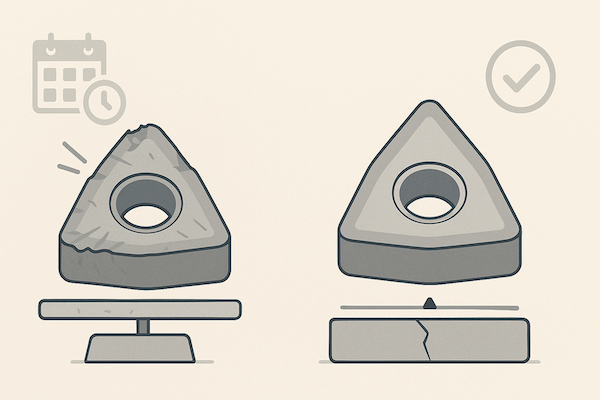

産業現場では、多くの部品や工具が継続的な動き、切削、研磨、または衝撃にさらされます。十分な耐摩耗性がなければ、表面は急速に劣化し、次のような問題につながります。

精度の低下

ダウンタイムの増加

頻繁な工具交換

メンテナンスコストの増加

耐摩耗性材料は、この劣化を最小限に抑え、ツールや機器の寿命を延ばし、全体的な生産性とパフォーマンスを向上させるのに役立ちます。

耐摩耗性の試験と測定

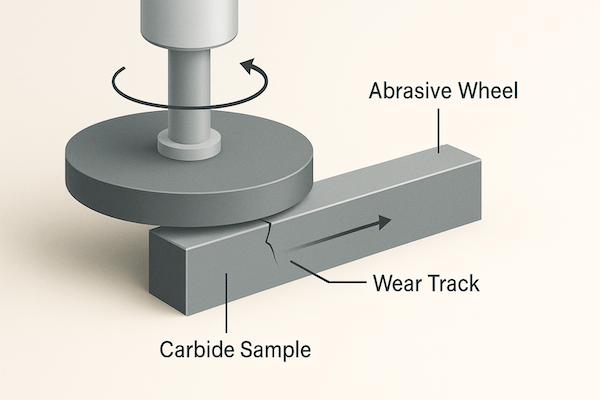

耐摩耗性は通常、次の方法で評価されます。

ピンオンディスクテスト

乾式滑り摩耗試験

研磨ホイール試験

フィールドパフォーマンス分析

これらの方法は、実際の摩耗条件をシミュレートし、さまざまな炭化物グレード間の定量的な比較を提供します。

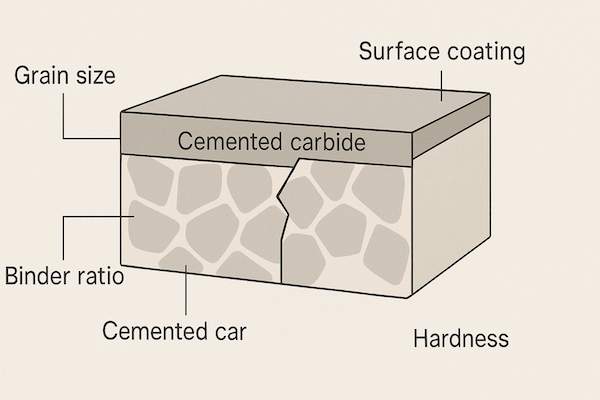

結論

耐摩耗性は、特に厳しい産業環境において、タングステンカーバイド工具にとって最も重要な性能指標の一つです。その独自の硬度の組み合わせにより、 密度、そしてバインダーによるサポートにより、超硬合金は表面劣化に対する優れた耐性を備えています。エンジニアとメーカーは、各用途の摩耗要件を満たす適切なグレード、バインダー、粒度、コーティングを慎重に選択し、優れた性能と長期的な信頼性を確保する必要があります。