破壊靭性とは何ですか?

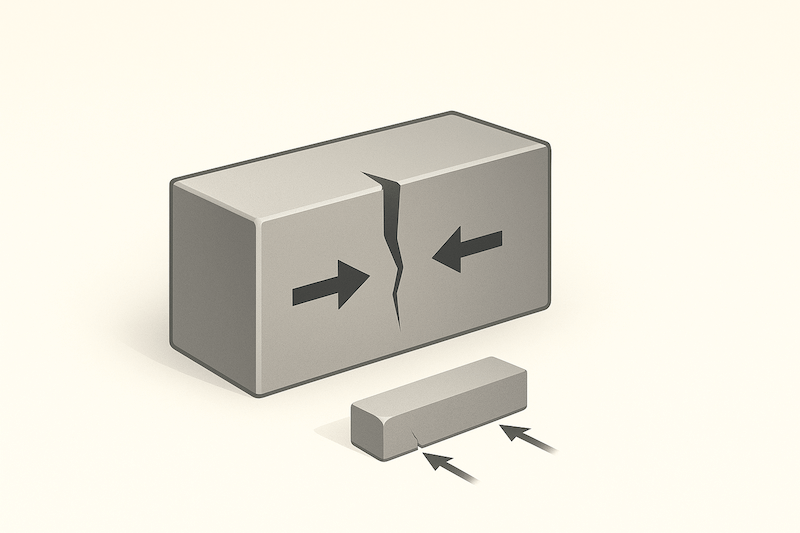

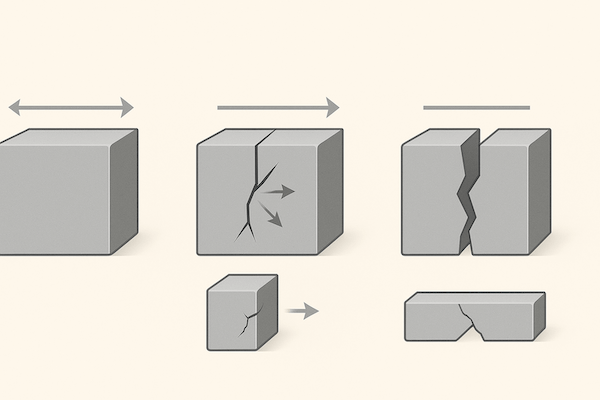

破壊靭性は、ひび割れの伝播に抵抗する材料の能力です。これは、欠陥や不具合が存在する状況で材料がどの程度応力に耐えられるかを定量化するもので、特に脆性材料において重要です。

破壊靭性は通常K₁cで表され、MPa·√mで測定されます。K₁c値が高いほど、微細な亀裂が存在する場合でも、材料が壊滅的な破壊に対してより耐性があることを意味します。

破壊靭性はなぜ重要なのでしょうか?

現実世界のエンジニアリングにおいて、欠陥のない材料は存在しません。機械加工、疲労、あるいは材料の制約により、微小な亀裂、空隙、あるいは介在物が存在することは珍しくありません。材料の破壊靭性が低い場合、これらの小さな欠陥は応力下で成長し、脆性破壊へと急速に進む可能性があります。

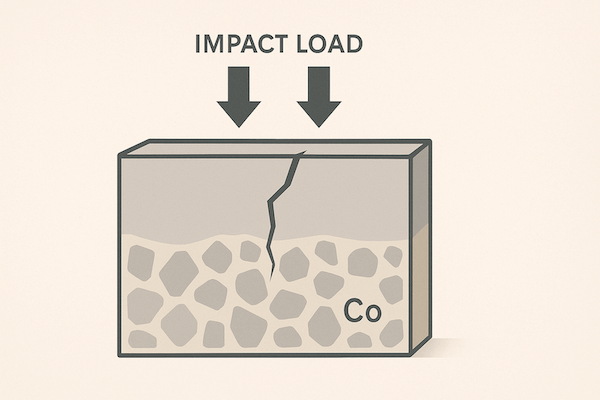

破壊靭性は、次のような条件が課されるツールでは重要な設計パラメータとなります。

衝撃または振動

急激な気温変動

曲げ力またはねじり力

繰り返される機械的サイクル(疲労)

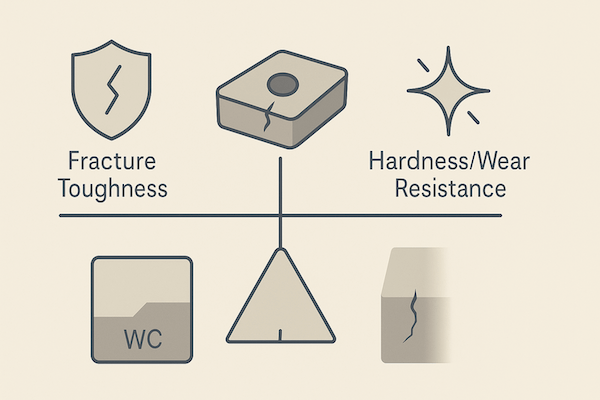

超硬合金の破壊靭性に影響を与える要因

炭化タングステン工具の破壊靭性にはいくつかの要因が影響します。

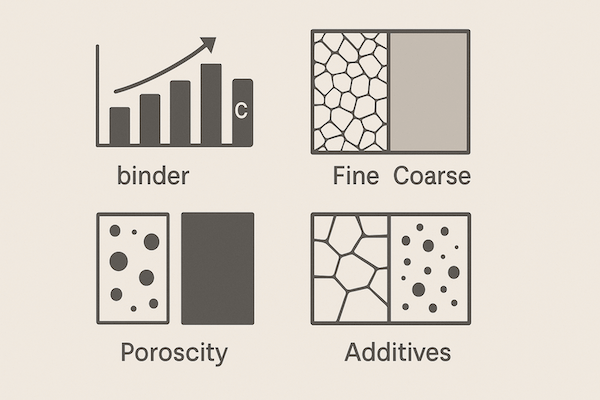

1. コバルトバインダー含有量

コバルトを多く含むと、一般的に破壊靭性は向上しますが、硬度は低下する可能性があります。例:

YG20(20% Co)はK₁cは高いが耐摩耗性は低い

YG6(6% Co)は硬度は高いがK₁cは低い

2. WCの粒度

細粒は強度を高めますが、わずかに粗い粒子は微小亀裂の癒着を防ぐことで K₁c を改善できる場合があります。

3. 添加剤と抑制剤

Cr₃C₂やVCなどの添加物は、両方を改善します 強靭さ そして 焼結 密度が高くなり、破損に対する耐性が向上します。

4. 気孔率 および欠陥

内部空隙は破壊靭性を低下させます。高密度焼結とクリーンな粉末冶金が不可欠です。

5. コーティング(TiAlNやDLCなど)

コーティングは K₁c に直接影響を与えませんが、工具表面での亀裂の発生を減らすことができます。

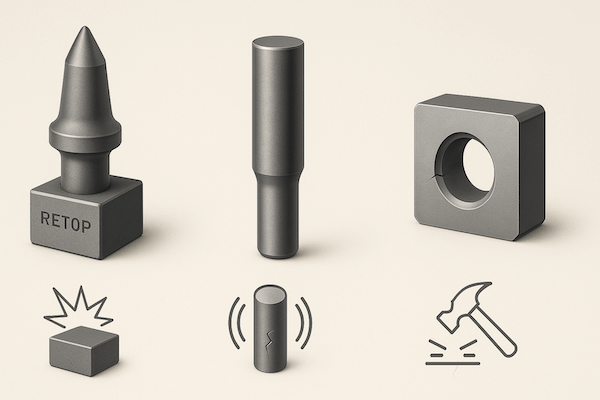

破壊靭性の測定

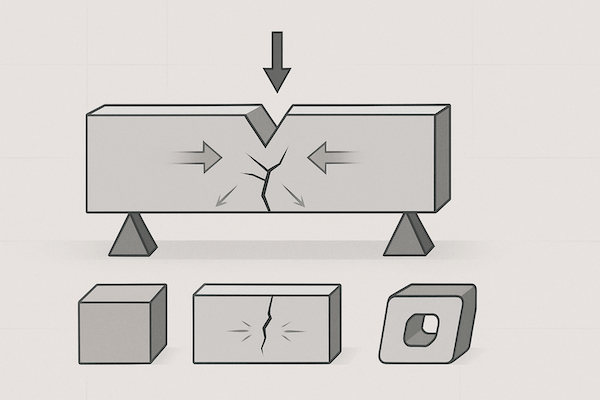

炭化タングステンの破壊靭性は、通常、次のような方法で測定されます。

片側ノッチビーム(SENB)試験

シェブロンノッチ技法

インデンテーション破壊法(小型サンプル用)

これらのテストでは、制御された亀裂を導入して、臨界応力条件下での材料の挙動を評価します。

結論

破壊靭性は、特に過酷な環境や衝撃を受けやすい環境において、タングステンカーバイド工具の信頼性と耐久性を決定づける重要な特性です。他の材料特性とどのように相互作用するかを理解することで、メーカーは亀裂の伝播を防ぎ、工具寿命を延ばす超硬合金種を選択・開発することができます。現代の超硬合金設計において、K₁cは単なる数値ではなく、突然の破損に対する保証となります。