高性能産業用工具、特にタングステンカーバイド製の工具において、表面仕上げは単なる見た目の美しさではなく、工具の性能、寿命、そして用途への適合性に直接影響を与える重要な技術的要素です。この記事では、表面仕上げとは何か、超硬合金工具にとってなぜ重要なのか、どのように測定するのか、そして製造においてどのように最適化するのかについて考察します。

表面仕上げとは何ですか?

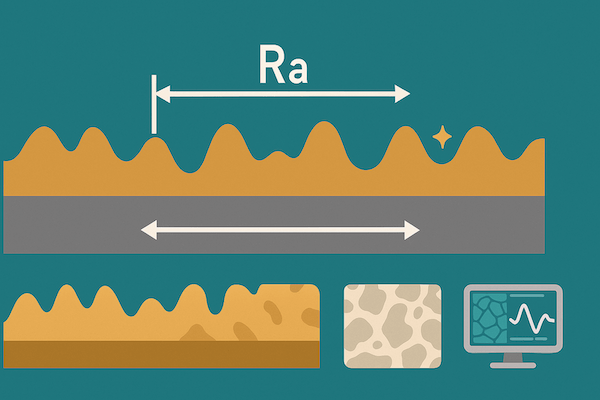

表面仕上げとは、工具を研磨した後の表面の質感と品質を指します。 機械加工、研削、研磨材料表面に存在する微細な凹凸を含み、通常は以下のようなパラメータで定量化されます。

Ra(平均粗さ)

Rz(プロファイルの最大高さ)

Rt(プロファイルの全高)

表面仕上げが滑らかであれば、通常、欠陥が少なくなり、 耐摩耗性、サービスにおける摩擦が軽減されます。

炭化タングステン工具における表面仕上げの重要性

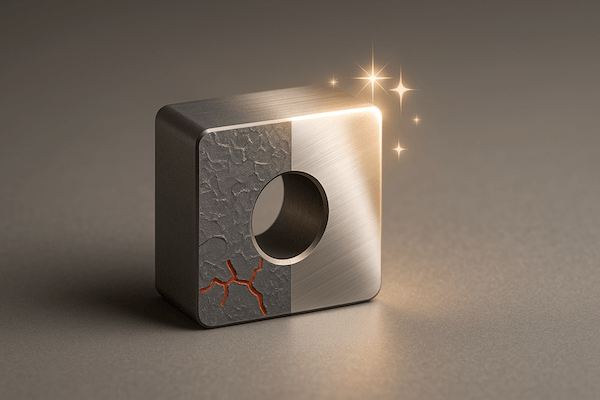

1. 耐摩耗性と工具寿命

タングステンは硬くて耐摩耗性のある材料で、 切断穴あけ、成形加工など様々な用途に使用できます。滑らかな表面仕上げ:

被削材からの摩耗を軽減

表面欠陥における応力集中を最小限に抑える

コーティングの早期剥離を防止

その結果、特に高速または連続使用環境において、ツールの寿命が長くなります。

2. 摩擦と発熱

粗い表面は摩擦と局所的な熱を増加させ、工具とワークピースの両方を劣化させる可能性があります。細かい表面仕上げは、以下のことを軽減します。

切断抵抗

切削工具における構成刃先形成

工具と作業物の接合部における熱の蓄積

これは、繊細な材料を加工する場合や、ドライカット条件下で作業する場合に不可欠です。

3. シール面および嵌合面の性能

で バルブシート, シールリング、 そして 死ぬ表面仕上げは、シーリングの完全性と機械的な適合性を決定します。以下の点において、極めて微細な仕上げが求められます。

ガスや液体の漏れを防ぐ

表面全体で一貫した圧力と接触を確保する

運転中の振動と騒音を最小限に抑える

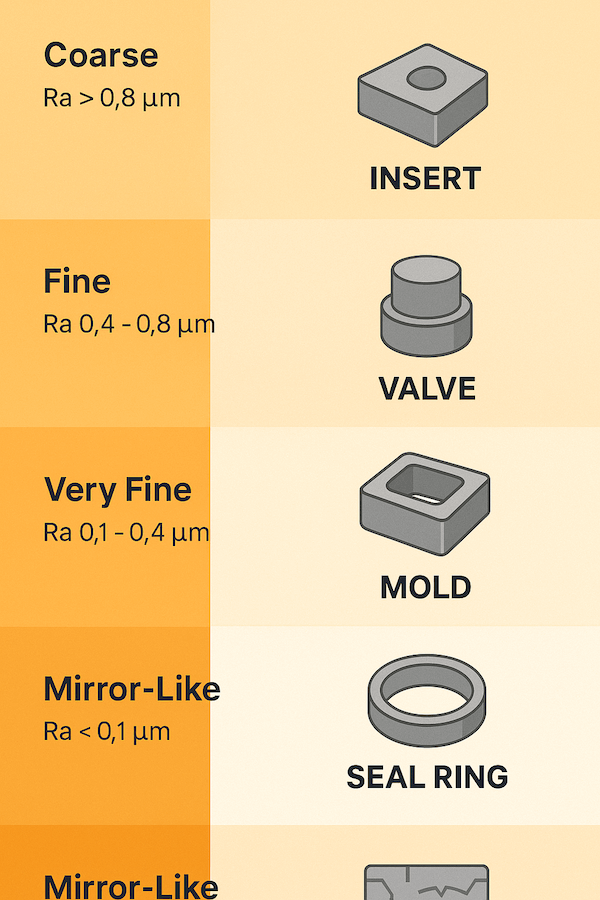

表面仕上げグレードと用途

| 表面仕上げ(Ra µm) | アプリケーション例 |

|---|---|

| 0.01~0.05 | シールリング、医療器具(鏡面研磨) |

| 0.05~0.2 | バルブシート、精密金型 |

| 0.2~0.8 | 切削インサート、ドリルチップ |

| 0.8~1.6 | 粗研磨ブランク、半完成工具 |

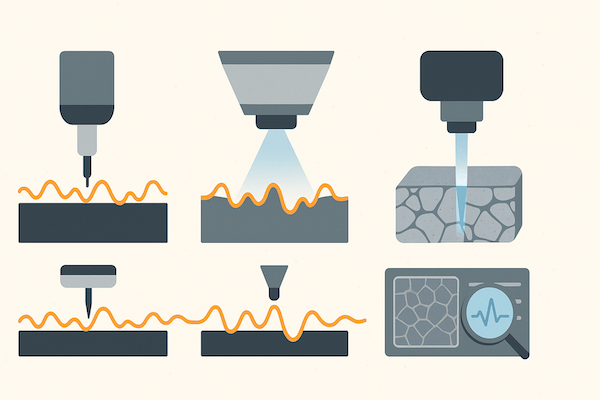

表面仕上げの測定方法

一般的な表面計測方法には次のようなものがあります。

接触型プロファイロメーター: スタイラスを使用して表面をトレースし、垂直方向の変化を記録します。

光干渉計: 光干渉パターンを使用して、ナノスケールで仕上げを評価します。

白色光顕微鏡 / 3D レーザースキャン: 非接触で高解像度の表面マッピングを提供します。

超硬合金の製造において、これらのツールはメーカーが各用途の正確な仕上げ仕様を満たすのに役立ちます。

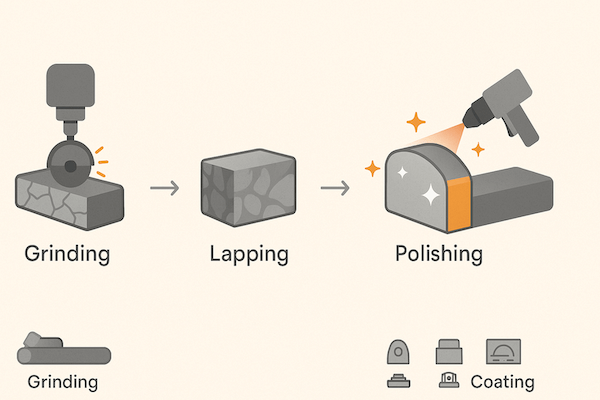

超硬工具製造における表面仕上げの実現方法

タングステンカーバイド工具 望ましい表面品質を実現するために、いくつかの仕上げ段階を経ます。

精密研削 – 工具の形状を整え、加工跡を除去します。

ラッピング – 研磨スラリーを使用して平らで滑らかな合わせ面を生成します。

研磨 - 高性能アプリケーション向けに鏡のような表面を実現します。

コーティング(オプション) - ベースの仕上げを損なうことなく耐摩耗層を追加します。

各ステップは、特に以下の用途で使用されるツールについては、厳密に管理されなければなりません。 シーリング, エレクトロニクス、 または 医学グレードの環境。