CNC加工においては、精度と生産性が非常に重要です。高精度部品を1つ製造する場合でも、フルラインの生産を行う場合でも、切削工具は大きな役割を果たします。その中でも特に際立った材料が、タングステンカーバイドです。

ますます多くの機械工場やメーカーが タングステンカーバイド切削工具それも当然です。これらのツールは単に強力であるだけでなく、時間の節約、コストの削減、品質の向上にも役立ちます。

この記事では、CNC 加工でタングステン カーバイド切削工具を使用する実際の利点をわかりやすく説明します。

1. 工具寿命が長い = 交換回数が少ない

タングステンカーバイド工具の最大の利点の 1 つは、その非常に長い寿命です。

特に硬質材料や研磨材を切断する場合、高速度鋼 (HSS) やコバルト工具よりもはるかに長持ちします。

生産中にツールを交換する時間が短縮され、機械の稼働を維持する時間が増えます。

中断が少ないほど稼働率が向上し、工具交換頻度が減るためコスト削減につながります。超硬工具は初期費用は高くなりますが、従来の工具よりも何倍も長持ちします。

この長期にわたる性能により、小規模な機械工場でも大規模な生産ラインでも好まれています。

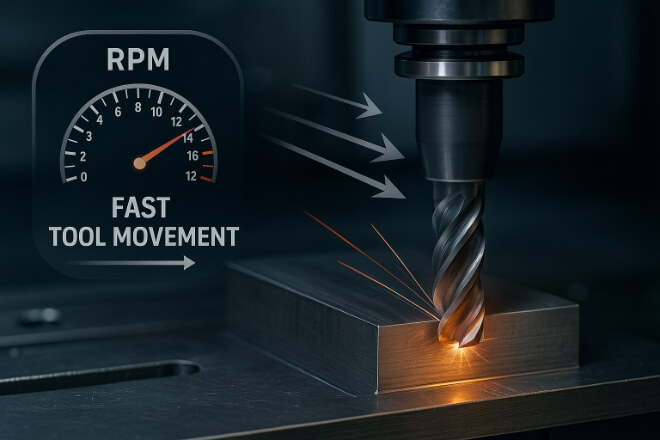

3. 切削速度と送り速度の向上

もう一つの大きな利点は速度です。超硬工具は鋼製工具よりも高い速度と送り速度で動作できます。

つまり、作業をより早く完了し、1 時間あたりに生産できる部品数を増やし、厳しい納期にも容易に対応できるようになります。

これらのツールは、数千 RPM で回転しているときでも鋭いままなので、速度のために品質を犠牲にする必要はありません。

これは、時間とお金が等価となるCNC加工において特に役立ちます。加工速度を高速化することで、精度を犠牲にすることなく生産性を向上させることができます。

4. 表面仕上げの向上 = 後処理の削減

より鋭い工具はよりきれいな切断を実現します。そして、まさにそれが超硬工具の特長です。タングステンカーバイド工具は刃持ちが非常に優れているため、より滑らかで正確な仕上がりを実現します。

つまり、バリや粗いエッジが少なくなり、研磨や磨き、やり直しの必要性も減ります。

部品が機械からきれいに取り出され準備が整っていれば、時間を節約し、労力を軽減し、納品を迅速化できます。

医療や航空宇宙などの高品質の仕上げが求められる業界では、この利点は強調しすぎることはありません。

5. ツールの破損とダウンタイムを削減

鋼製の工具は圧力がかかると曲がったり欠けたりすることがありますが、タングステンカーバイド製の工具ははるかに剛性が高く、切削中に破損する可能性が低くなります。

これは重要な点です。工具が破損すると、部品が破損したり、機械が損傷したり、生産が停止したりする可能性があるためです。超硬工具はこうしたリスクを軽減するのに役立ちます。

高い負荷下でも安定性を維持するため、加工プロセスの信頼性が向上します。破損が減れば、遅延や無駄が減り、ワークフローの信頼性が向上します。

6. CNC自動化に最適

CNC 自動化の目的は、人間の監視をほとんどまたはまったく必要とせずに、機械をスムーズに稼働させることです。

このような環境では、長時間の勤務や夜通しの稼働でも故障せずに使用できる切削工具が必要です。

タングステンカーバイド工具はまさにこれに最適です。長期間にわたって性能を維持するため、完全自動化された加工環境や自動化された生産環境に最適です。

機械が動き続け、工具が切削を続けると、労力を追加することなく生産性が向上します。

7. 優れた耐熱性

機械加工は熱を発生します。しかも、かなりの熱です。工具が熱に耐えられないと、柔らかくなったり、すぐに鈍くなったり、歪んだりしてしまいます。そこでタングステンカーバイドが真価を発揮します。

高温にも耐え、厳しい切削条件でも刃先を維持します。そのため、高速ドライ加工やクーラント流量が制限される作業に最適です。

ツールが耐熱性を持つと、寿命が長くなり、切断の安定性が向上し、部品の品質が向上し、問題が少なくなります。

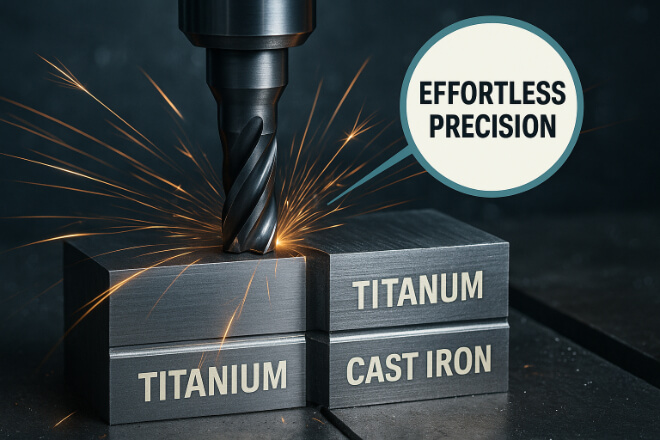

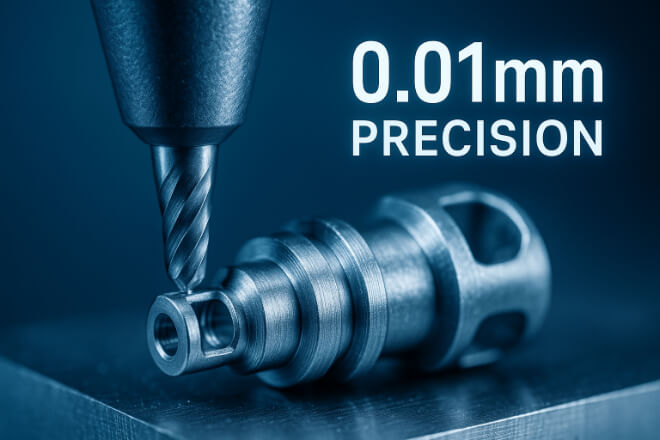

8. 精密加工に最適

精密作業ではミスは許されません。すべてのカットが正確でなければなりません。そこで超硬工具の出番です。

超硬合金は、その剛性と鋭さにより、高い精度と再現性の高い性能を実現します。航空宇宙部品、医療用インプラント、精密機械部品など、どのような製造においても、厳しい公差の達成に超硬合金は頼りになります。

超硬工具は、たとえ微細な形状であっても、その精度を維持します。そのため、超硬工具は、重要かつ高精度なCNC加工において信頼できる選択肢となります。

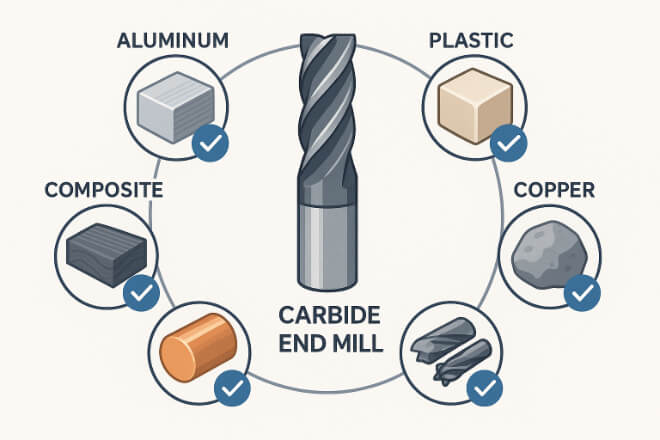

9. 幅広い素材に対応

汎用性の高さももう一つの強みです。タングステンカーバイド工具は鋼材だけに使えるわけではありません。

アルミニウム、銅、プラスチック、複合材、さらには石材など、さまざまな素材に適しています。

つまり、さまざまな作業や材料に同じツールセットを使用できるということです。

混合材料を扱う工場や、プロジェクトを頻繁に切り替える場合、この柔軟性によりセットアップが簡素化され、工具交換の回数を減らすことができます。1つの工具で様々な用途に対応します。

10. 製造工場のROI向上

生産性、信頼性、コスト効率を重視する製造工場にとって、タングステンカーバイド工具はまさに理にかなっています。

初期費用は高額になるかもしれませんが、その性能はそれを十分に補って余りあります。加工速度が速くなり、部品の精度が向上し、工具交換の回数が減り、ダウンタイムが回避され、人件費や仕上げ費用も削減できます。

全体像を見ると、超硬工具は長期的に見て優れた投資収益率をもたらします。

最後に

タングステンカーバイド切削工具は、CNC 加工において明白かつ強力な利点をもたらします。

耐久性が長く、硬い材料も切断でき、作業速度も速く、仕上がりも良好です。ダウンタイムを削減し、自動化においても優れた性能を発揮し、耐熱性にも優れています。

複雑な航空宇宙部品を加工する場合でも、日常的な生産作業を実行する場合でも、超硬工具を使用すると、よりスマートに、より速く、より自信を持って作業できるようになります。

企業の詳細を知りたい場合は、お気軽にお問い合わせください。 お問い合わせ.