炭化タングステン切削工具 これらは強力で、高速で、信頼性が高いのですが、適切なものを選ぶのは必ずしも簡単ではありません。

種類、コーティング、用途が非常に多いため、特にツールの専門家でない場合は、圧倒されてしまうのも当然です。

この初心者向けガイドでは、作業に最適なタングステンカーバイド切削工具の選び方を詳しく解説します。穴あけ、フライス加工、旋削など、どんな加工でも、より良い結果を得るために、より賢い工具選びを身につけることができます。

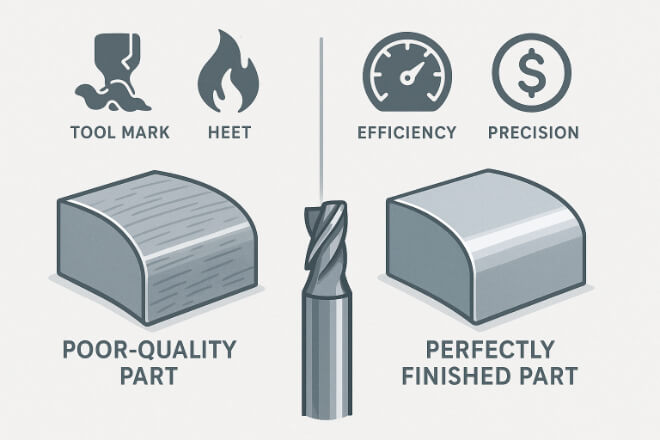

1. 適切なツールを選ぶことがなぜ重要なのか

切削工具は小さく見えるかもしれませんが、その影響は大きいです。不適切な工具を使用すると、仕上げが粗くなったり、工具が破損したり、過熱したり、CNC工作機械が損傷したりする可能性があります。一方、適切なタングステンカーバイド工具を使用すると、次のようなメリットがあります。

滑らかで正確なカット

工具寿命の延長

機械停止回数の減少

より良い表面仕上げ

部品あたりのコストが低い

簡単に言えば、適切なツールを選択すると、加工品質と収益が向上します。

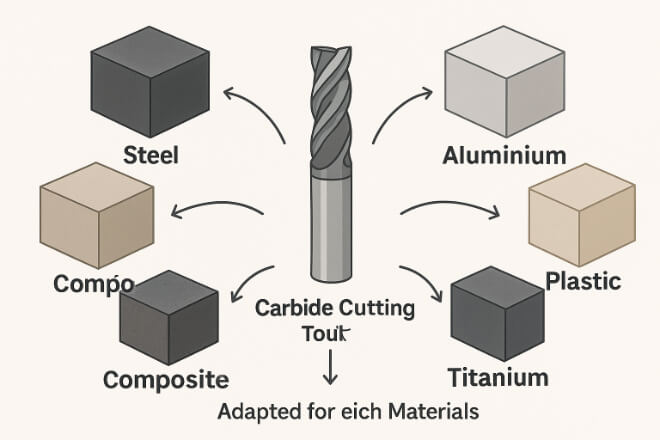

| 素材の種類 | ツールに必要なもの |

|---|---|

| アルミニウム、銅 | 鋭い刃、磨かれたフルート、高回転、少ないフルート |

| スチール、ステンレス | 強力なコア、耐熱コーティング、適度なフィード |

| チタン、インコネル | 非常に強靭な超硬合金グレード、低速送り、コーティング工具 |

| プラスチック、複合材料 | シャープな形状、ノンスティックコーティング、低熱 |

| 石、陶磁器 | 非常に硬い超硬合金、堅牢な設計、剛性ボディ |

硬い素材や粘着性のある素材に間違ったツールを使用すると、刃先がすぐに摩耗したり、破損したりする可能性があります。

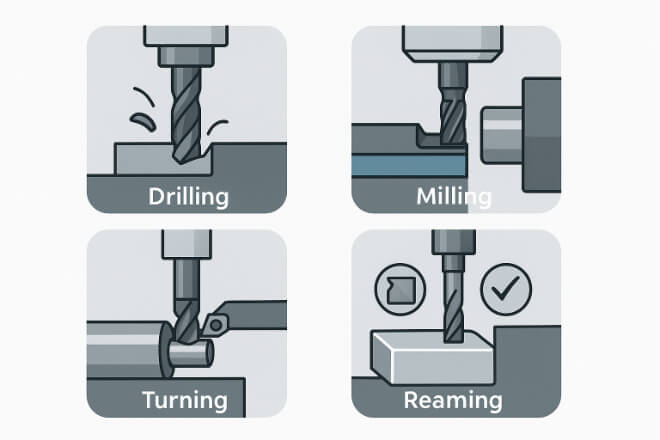

ステップ2:機械加工の種類を理解する

工具で何をしていますか?穴を開けていますか?溝を切っていますか?部品を仕上げていますか?

各操作には特定のツールの形状と機能が必要です。

穴あけ:精密な穴あけには、超硬ドリルビットを使用してください。材料に適した先端角度(例えば、硬質金属の場合は135°)の工具をお選びください。

フライス加工:適切な刃数を持つエンドミルを使用してください。アルミニウムには2刃、鋼には4刃が適しています。強度を高めるために、コーナー半径を考慮してください。

旋削加工:旋盤のツールホルダーに適合する超硬インサートを使用してください。切削深さと表面仕上げに応じて、正または負のすくい角を選択してください。

ボーリング、溝入れ、リーマ加工: 厳しい公差の穴には、微細な形状と安定したシャンク設計を備えた超硬工具を使用します。

あらゆる作業には最適なツールがあり、適切なツールを選択すると時間が節約され、仕上がりが向上します。

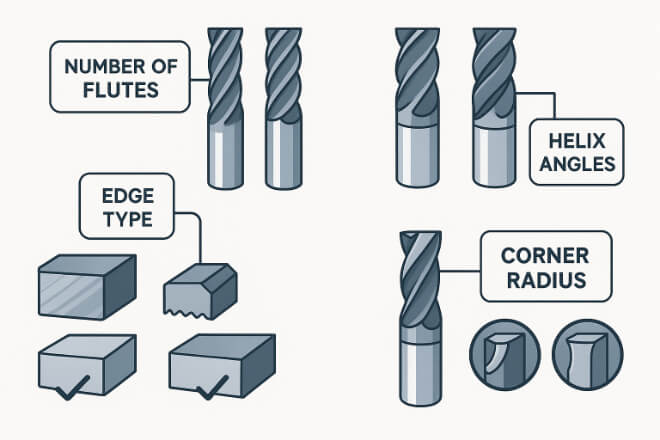

ステップ3:適切なツール形状を選択する

工具形状とは、刃先の形状と角度のことです。わずかな違いでも工具の性能に影響を与えます。

1). 主な形状の特徴:

1.1)フルート数:

2枚刃:軟質金属に最適なチップクリアランス

4枚刃以上:硬い材料でも滑らかな仕上がり

1.2) ねじれ角:

高(40°以上):軟質金属の場合、表面品質が向上

低(20°~30°):硬い金属の場合、切削力が大きい

1.3)エッジのシャープネス:

シャープ:柔らかい素材や薄い素材に適しています

面取り/丸み:より強く、硬い金属でも長持ちします

1.4)角の半径:

角が直角:細かい作業には最適だが、壊れやすい

半径コーナー:応力を軽減し、工具寿命を延ばします

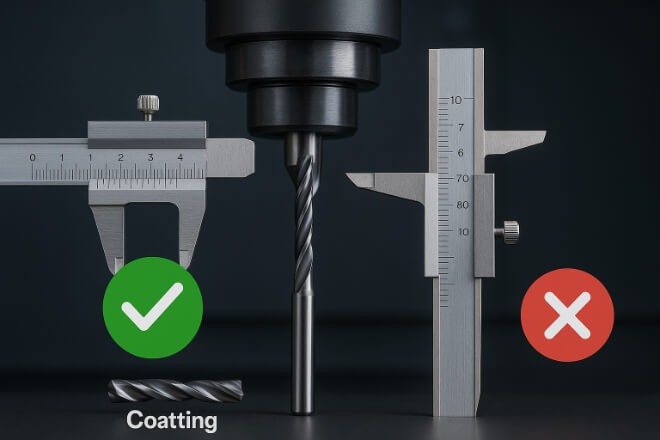

ステップ4:適切なツールコーティングを選択する

優れたコーティングは、工具寿命を2倍、あるいは3倍に延ばす可能性があります。摩耗を軽減し、耐熱性を高め、工具への材料の固着を防ぎます。

タングステンカーバイド切削工具は、特定の材料や用途に合わせて性能を合わせるために、高度なコーティングが施されることがよくあります。

炭化タングステンベースに適切なコーティングを施すことで、工具の鋭さが長持ちし、極端な温度にも耐えることができます。

炭化タングステン工具で鋼またはチタンを切断する場合は、TiAlN または AlTiN を使用してください。

アルミニウムまたはプラスチックの場合、材料の蓄積を避けるために、研磨または DLC コーティングされた超硬工具を探してください。

ヒント: 工具にチップが溶着したり、表面仕上げが悪化したりした場合は、別のコーティングが必要になる可能性があります。

ステップ5:ツールのサイズをマシンに合わせて調整する

完璧なツールでも、あなたのマシンに合わなければ機能しません。ご購入前に:

スピンドル速度(RPM)と工具サイズを確認する

シャンクがツールホルダーに適合していることを確認してください

長すぎるツールは避けてください(振動する可能性があります)

機械のツール直径に対して十分なトルクがあることを確認してください

セットアップに対して大きすぎる、または小さすぎるツールを使用すると、結果が悪くなったり、CNC マシンが損傷したりする可能性があります。

ステップ6:ツール寿命とコストのバランスをとる

特に少量生産の場合は、最も安価な工具を選びたくなるかもしれません。しかし、高品質のタングステンカーバイド工具は、より長持ちし、より優れた切削性能を発揮し、より安定した加工プロセスを実現することを覚えておいてください。

次のことを考えてみてください。

ツールはいくつの部品を切断しますか?

表面品質は重要ですか?

ツールの変更によって、どの程度のダウンタイムが発生しますか?

再研磨は選択肢ですか?

ほとんどの場合、良いツールに少し余分にお金を払うと、長期的にはお金の節約になります。

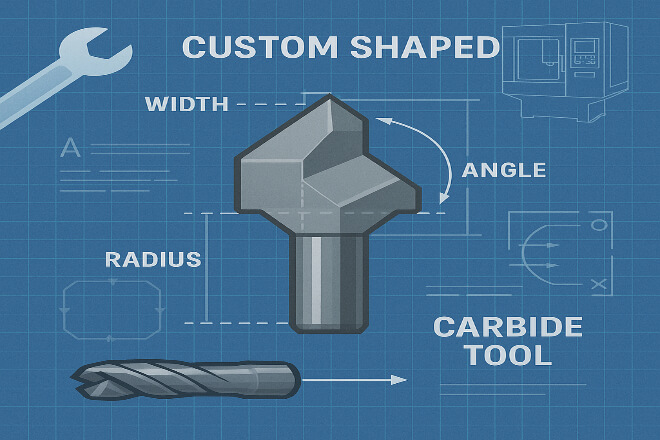

ステップ7: カスタムツールを検討する

特殊な加工(例えば、特殊な形状や扱いにくい材料の部品など)を行う場合は、カスタムメイドの超硬切削工具が必要になる場合があります。特に以下の場合は、カスタムメイドの超硬切削工具が必要になります。

サイクルタイムを短縮する必要がある

特殊な材料を加工している

標準ツールは摩耗が早すぎる

複数の操作を1つのツールに統合したい

9. 避けるべきよくある間違い

以下の一般的なエラーを回避すると、適切なタングステン カーバイド ツールの選択が容易になります。

アルミニウムのような粘着性のある金属に間違ったコーティングを使用する

材料に対してツールの速度が速すぎる、または遅すぎる

溝数を無視する(チップ除去に影響)

冷却剤の使用量が多い、または少ない

スピンドルまたはコレット内で工具を正しく保持していない

ツールの選択はサイズだけではありません。すべてがどのように連携するかも重要です。

最後に

適切なタングステンカーバイド切削工具は、作業をより速く、よりきれいに、そしてよりコスト削減するのに役立ちます。適切な工具を選ぶには、いくつかの重要なステップがあります。

素材を知る

操作に合わせて

適切なジオメトリを選択する

適切なコーティングを使用する

あなたのマシンにフィット

パフォーマンスとコストのバランス

必要に応じてカスタマイズ

どこから始めたらよいか分からない場合や専門家のアドバイスが必要な場合は、 リトプズ お手伝いする準備ができています。

同社の超硬工具は、創業したばかりのショップでも、大量の CNC オペレーションを実行しているショップでも、優れたパフォーマンスを発揮するように作られています。