EDM機能

放電加工(EDM)は、タングステンカーバイド工具の製造能力を変革しました。専門メーカーとして、私たちは高度なEDM技術を駆使し、複雑なデザイン、比類のない精度、そしてお客様一人ひとりに合わせたソリューションを実現します。この記事では、当社のEDMに関する専門知識を共有し、お客様や業界関係者の皆様に、超硬工具製造におけるEDMの重要な役割についてご理解いただけるよう努めます。

放電加工の専門知識

Retop Carbide は、タングステンカーバイド部品の EDM 機能の高品質な供給元として優れた評価を得ています。

主な放電加工の種類と装置

| タイプ | 電極 | 誘電 | WCツールの一般的な用途 |

|---|---|---|---|

| シンカーEDM | 固体Cu、グラファイト、Mo | 油性流体 | 複雑なキャビティ金型、面取り、微細形状 |

| ワイヤー放電加工 | 連続真鍮線 | 脱イオン水 | 薄いリング、スロット、精密プロファイルの切断 |

| マイクロEDM | マイクロマシン電極 | 特殊流体 | クーラント穴(Ø0.2~1 mm)の穴あけ、細部 |

EDMの基礎を理解する

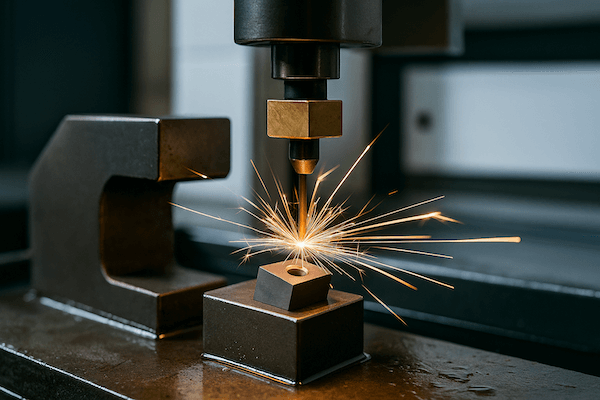

原理

1. 高周波電気パルスにより、電極とワークピースの間に制御された火花が発生し、材料が局所的に溶融/蒸発します。

2. 機械的な切削力がないため、WC-Co などの超硬質材料に最適です。

プロセスサイクル

1. サーボギャップ制御:サーボフィードバックを介して微小ギャップ(約3~100µm)を維持します。

2. パルス生成: 電圧パルス (Ton) を印加し、間隔 (Toff) を待ちます。

3. 火花放電:微小火花の繰り返しによる材料除去。

4. 破片の除去: 誘電体 (油または脱イオン水) が溶けた破片を運び去ります。

超硬工具製造において放電加工(EDM)が不可欠な理由

タングステンは極めて高い硬度と耐摩耗性を有しており、加工において大きな課題を抱えています。従来の機械加工では、効率と精度の面で課題がありました。EDMはこれらの限界を克服し、機械的なストレスを与えることなく炭化物を成形できるため、構造の完全性と正確な形状を確保できます。

素早く簡単: 仕様を入力すると、1営業日以内に見積もりが届きます

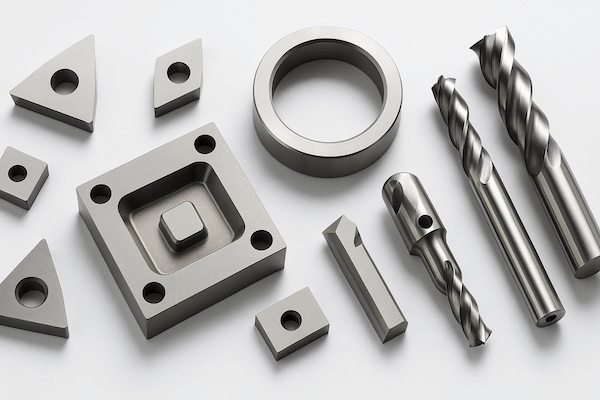

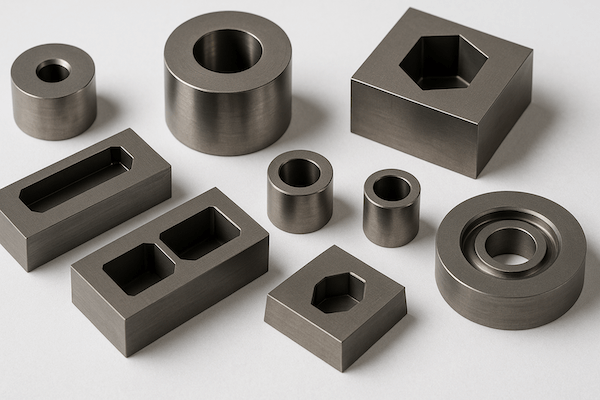

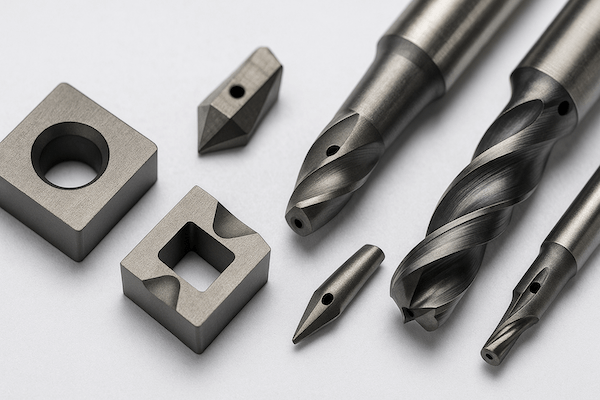

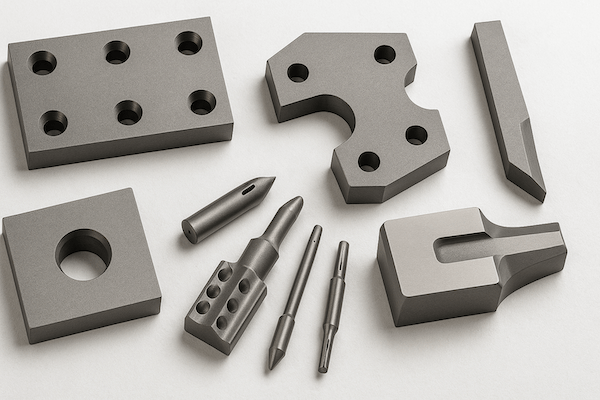

EDMで製造される炭化タングステン工具の種類

当社の統合 EDM ポートフォリオは、大規模なキャビティからマイクロ フィーチャまですべてを 1 回のセットアップで処理します。

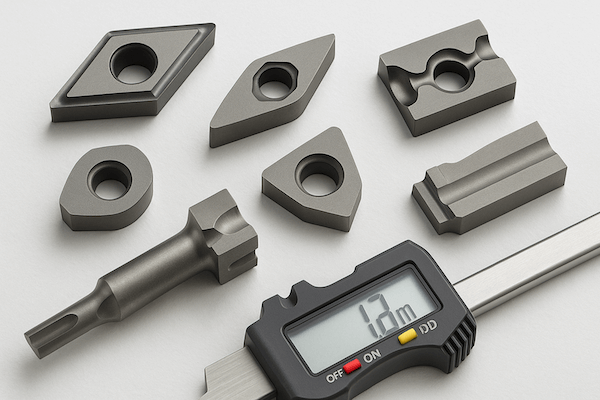

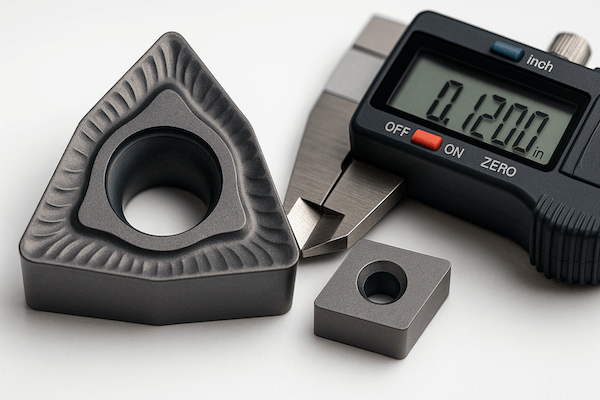

精度と複雑さ:EDM がもたらす違い

EDM により、並外れた複雑さと厳しい許容誤差を実現できます。

1. 複雑なプロファイルにおける許容差の変動が最小(±0.005 mm)。

2. ひび割れや変形を起こさずに、精密な内部特徴と繊細な微細構造を作り出す能力。

3. 大量生産においても複雑な形状を一貫して再現可能。

EDMプロセスにおける品質管理対策

品質は最優先です。当社の厳格なEDM品質管理プロセスには以下が含まれます。

1.表面仕上げ検査(Ra≤0.4µm)。

2. 再鋳造層と微小亀裂を検出して除去するための顕微鏡分析。

3. 高度な座標測定機 (CMM) と光学計測システムによる寸法検証。

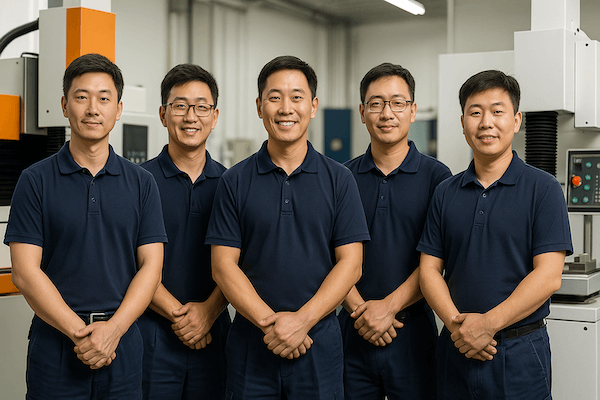

EDM タングステン カーバイド ツールに関して当社と提携する理由

当社の EDM 機能を選択すると、次のような大きなメリットが得られます。

1. 長年の専門経験を持つ熟練オペレーター。

2. 最先端の EDM マシンにより優れた精度と効率が保証されます。

3. あらゆるカスタムツールの要求に対応できる柔軟な生産能力。

4. 妥協のない品質保証により、ツールの一貫したパフォーマンスと信頼性を保証します。

結論

シンカー、ワイヤー、マイクロ EDM をタングステン カーバイド ツールのワークフローに統合し、厳密なパラメータ制御、電極管理、および EDM 後の品質チェックを組み合わせることで、今日の高性能切削ツールに求められる精度、表面の完全性、複雑な形状を実現できます。

素早く簡単: 仕様を入力すると、1営業日以内に見積もりが届きます