非破壊検査(NDT)は、材料や部品の内部および表面の健全性を、損傷を与えることなく評価する重要な品質保証手法です。 タングステンカーバイド工具信頼性、性能、精度が最も重要である場合、NDT は各部品が厳格な品質および安全基準を満たしていることを確認する上で重要な役割を果たします。

炭化タングステン工具における非破壊検査の重要性

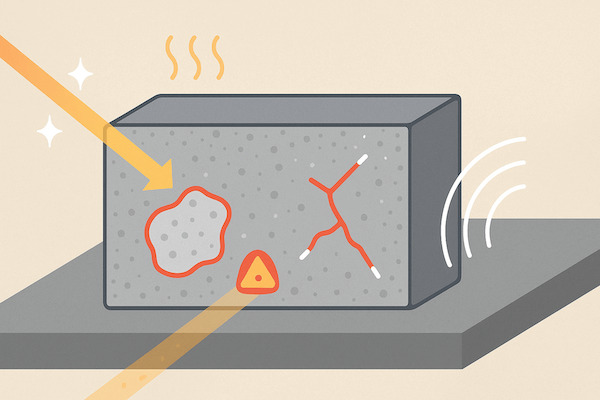

1. 内部欠陥検出

タングステンカーバイド工具は、焼結中に内部空隙、亀裂、またはバインダーの分離が発生する可能性があります。非破壊検査(NDT)により、以下の検出が可能です。

マイクロクラック

介在物または多孔性

複合構造における層間剥離

発送前にこれらの欠陥を特定することで、ツールの早期故障を防ぐことができます。

2. 表面品質チェック

高性能超硬工具は、多くの場合、研削・研磨加工が施されます。浸透探傷試験や拡大鏡を用いた目視検査といった表面に焦点を当てた非破壊検査(NDT)手法は、以下の点を保証します。

表面のひび割れや欠けはありません

研磨による火傷なし

コーティング剥離なし(コーティング炭化物の場合)

3. 在庫を犠牲にしない品質保証

破壊試験(例:サンプルの破壊)とは異なり、非破壊検査(NDT)では、部品を無駄にすることなく、完成した超硬工具の検査が可能です。これは特に以下の場合に有効です。

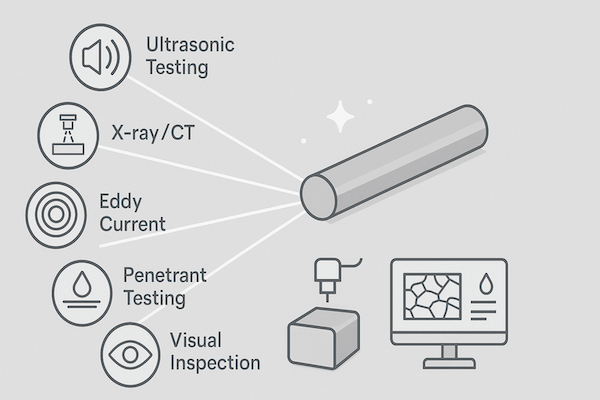

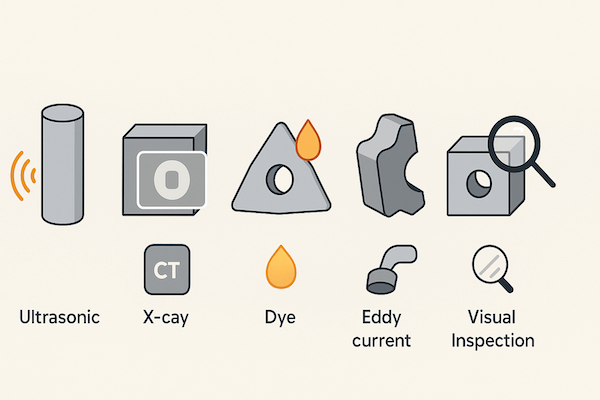

超硬工具における非破壊検査の適用例

| NDT法 | 超硬工具のユースケース |

|---|---|

| 超音波検査 | 超硬合金棒の内部亀裂の検出 |

| X線/CTスキャン | 焼結ブランク内の空隙または多孔性の検出 |

| 浸透探傷試験 | 研磨された工具表面の微小亀裂の特定 |

| 渦電流 | 複雑な形状における表面の完全性の検証 |

| 目視検査 | 面取り、エッジチップ、コーティングのチェック |

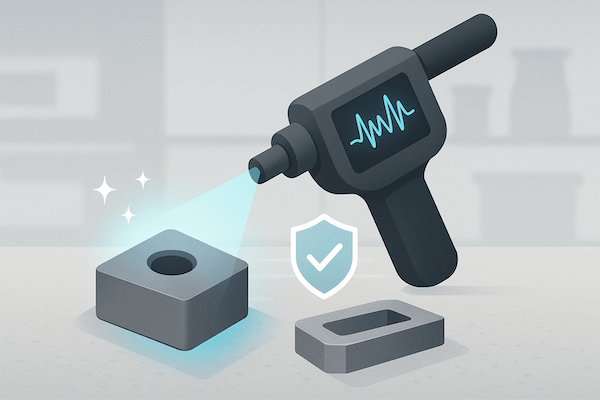

現代の炭化物生産における非破壊検査と自動化

今日の 高度な炭化物製造 ラインには多くの場合、自動化された非破壊検査ステーションが設けられており、梱包前にツールの欠陥を検査します。これらの自動化システムには、次のような特徴があります。

手作業による検査エラーを削減

スループットを高速化

一貫した検査品質の確保

一部のメーカーは、デジタル NDT トレーサビリティも提供しており、各超硬工具は QR コードまたはシリアル番号を使用して検査レポートにリンクされます。

結論

要求の厳しい業界に欠陥のない高性能なタングステンカーバイド工具を提供するには、非破壊検査(NDT)が不可欠です。表面検査と体積検査を組み合わせることで、NDTはメーカーが隠れた欠陥を検出し、工程管理を改善し、顧客の信頼を築くのに役立ちます。超硬工具がより高度化し、カスタマイズ化が進むにつれて、NDTは信頼性の高い生産と長期的な性能の基盤であり続けます。