機械加工において、きれいで正確なカットを実現するには、 タングステンカーバイド工具 多くの場合、頼りになる選択肢です。

高速度鋼よりも硬く、耐熱性も高く、高速用途において優れた性能を発揮します。しかし、超硬工具はただ持っているだけでは十分ではありません。正しい使い方も重要です。

このガイドでは、タングステンカーバイド切削工具を最大限に活用するためのベストプラクティスとスマートなヒントを紹介します。

CNC 機械工場を運営している場合でも、手作業による切削作業を行っている場合でも、これらのヒントはツールの寿命を延ばし、ミスを減らし、より良い結果を達成するのに役立ちます。

1. 炭化タングステンが精密切削に最適な理由

タングステンは、ダイヤモンドとほぼ同等の優れた硬度で知られています。

そのため、他の素材に比べて鋭い切れ味がはるかに長く持続します。また、形状や切れ味を失うことなく、高速切削や高熱にも耐えることができます。

このため、超硬工具は次のような用途に最適です。

厳密な公差の加工

高速CNC操作

硬い材料や研磨性のある材料の切断

きれいな表面仕上げを実現

一貫した精度と長い工具寿命が目標であれば、タングステンカーバイドに勝るものはありません。

2. 仕事に適したツールを選ぶ

精度は工具の選定から始まります。すべての超硬工具が同じ品質というわけではありません。以下の点を考慮する必要があります。

ツールの形状 – 材質と操作に適した形状とエッジ タイプを選択します。

コーティング – コーティングされた工具は、摩耗、熱、摩擦を軽減します。TiAlNやDLCなどの一般的なコーティングは、性能を向上させます。

グレード – 炭化物のグレードによって、粒子サイズとバインダー含有量が異なります。粒子が細かいほど、精度が向上します。

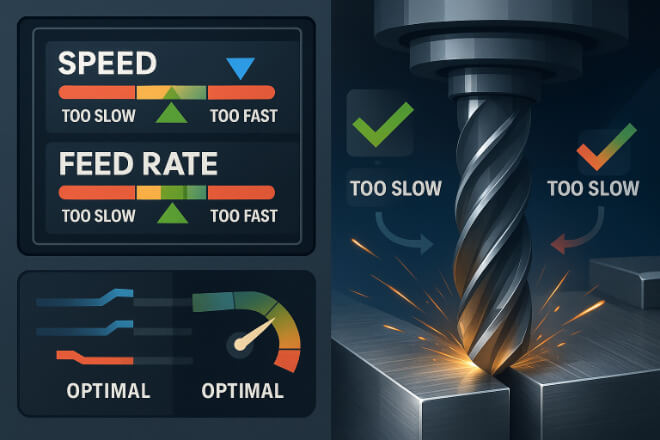

3. 適切な速度と送りを設定する

速度や送り速度を間違えると、最高の超硬工具でもダメになってしまいます。精密切削の場合:

速すぎる = 過剰な熱と早期の工具摩耗

遅すぎる = 擦れ、表面仕上げが悪い

製造元の推奨事項に従い、以下に基づいて調整してください。

ワークピース材質

工具径

希望の仕上がり

良い出発点: 一般的に、特に超硬工具の場合、速度を上げて送りを低くすると表面仕上げが良くなります。

4. ツールを常に鋭い状態に保つ

最も硬い超硬工具でも、時間の経過とともに鈍くなります。鈍くなった工具を使用すると、次のような問題が生じます。

精度が低い

振動の増加

熱と摩耗の増加

精度を維持するには:

工具の摩耗や欠けがないか定期的に点検する

再研磨サービスを利用して刃先の鋭さを回復する

損傷を防ぐためにツールを保護ケースに保管してください

鋭い工具は切れ味がよいだけでなく、機械を保護し、スクラップを削減します。

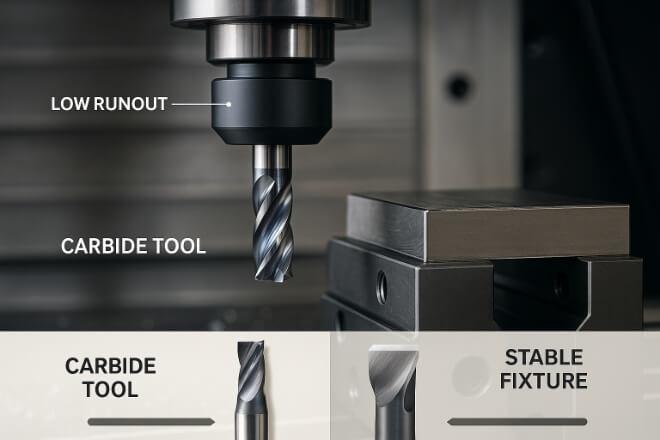

5. 適切なツールホルダーと固定具を使用する

精密機械加工では工具だけでなく、工具の持ち方も重要です。

工具の保持不良は次のような原因を引き起こします。

ランアウト(工具の揺れ)

チャッター

一貫性のないカット

ベストプラクティス:

振れが最小限に抑えられた高品質のツールホルダーを使用する

高い回転数で動作する場合はツールのバランスをとる

ワークピースが動かないようにしっかりと固定されていることを確認してください

確実な固定は確実な結果につながります。

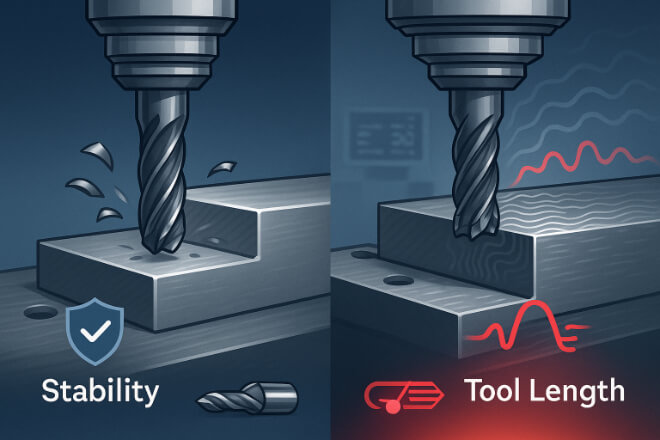

6. 振動と振動を最小限に抑える

振動(またはびびり)はきれいな切削の敵です。表面仕上げ、工具寿命、そして精度に影響を与えます。

チャタリングを減らすには:

ツールの突出部分を短くする

切削パラメータを最適化する(速度をわずかに上げるか、深さを減らす)

機械とスピンドルが良好な状態であることを確認してください

振動が続く場合は、異なるフルート設計または切削角度のツールに切り替えてください。

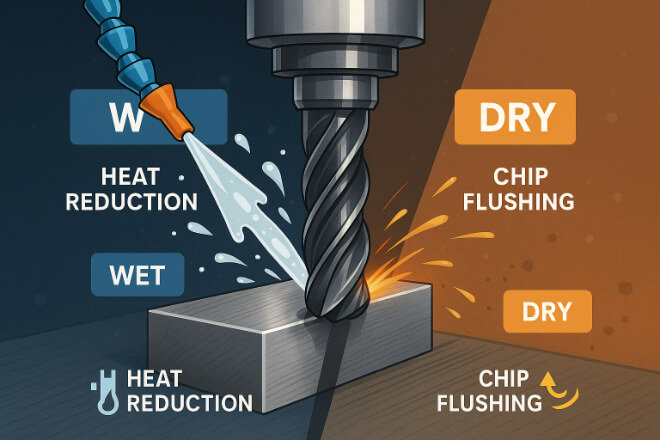

7. 冷却剤を賢く使う

冷却剤は熱を減らして切りくずを洗い流すのに役立ちますが、多すぎる量や間違った種類のものを使用すると問題が発生する可能性があります。

ヒント:

金属材料にはミストまたはフラッドクーラントを使用してください

ドライ加工はコーティングされた超硬工具(特にアルミニウム)でうまく機能します。

クーラントノズルを刃先に直接向ける

熱が少ないということは、工具寿命が長くなり、部品の仕上がりも良くなることを意味します。

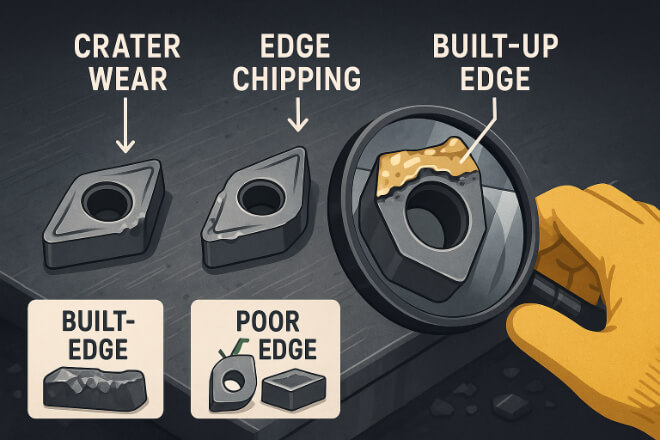

8. 摩耗パターンに注意する

工具の摩耗パターンを読み取ることで、問題を早期に発見できます。一般的な摩耗の種類には以下が含まれます。

クレーター摩耗 - 過度の速度またはチップフローの悪さによる

エッジの欠け – 振動や不適切な固定による

アルミニウムのような柔らかく粘着性のある材料から作られたビルドアップエッジ

摩耗の初期兆候に気付いたら、状況が悪化する前に切削パラメータやツールの選択を調整してください。

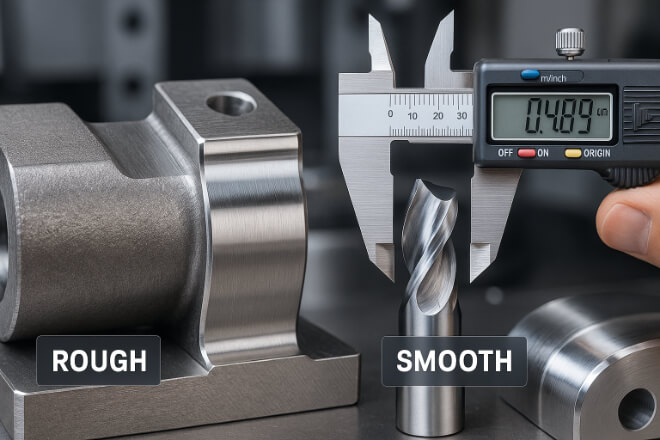

9. 表面仕上げを無視しない

精度とは、単に測定することだけではなく、最終的な部品の見た目や感触も意味します。

より良い仕上がりを得るには:

仕上げパスを高速・低送りで行う

アルミニウムやプラスチックには研磨された溝のある工具を使用する

切りくずの再カットを防ぐために機械を清潔に保ちましょう

きれいな仕上がりは後処理が少なくなり、顧客の満足度が高まります。

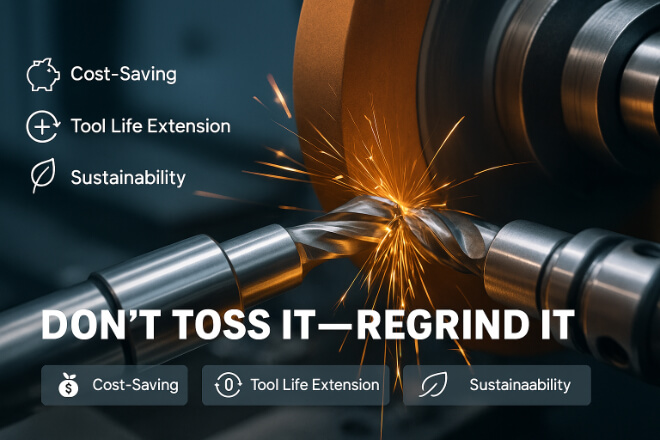

10. 交換ではなく再研磨

タングステンカーバイド工具は安価ではありませんが、再利用が可能です。多くの工具は何度も研磨し直すことができます。

摩耗したツールを交換する代わりに:

再研磨サービスに送る

必要に応じてツールを再コーティングする

これにより、パフォーマンスを犠牲にすることなくコストを節約し、無駄を削減できます。

最後に

精密機械加工は高価な機械やソフトウェアだけでできるものではなく、切削工具から始まります。

タングステン カーバイド ツールは、厳しい許容誤差、きれいな仕上げ、一貫したパフォーマンスを実現するための優位性を (文字通り) 提供します。

しかし、適切に使用すれば最も効果を発揮します。

適切なツールを選択し、正しいパラメータを設定し、機器をメンテナンスすることで、品質が向上するだけでなく、時間とコストも節約できます。

企業の詳細を知りたい場合は、お気軽にお問い合わせください。 お問い合わせ.