精密測定は現代の製造業、特に自動車の生産と品質管理の基盤です。 タングステンカーバイド工具最も硬く、耐摩耗性に優れた材料の一つであるタングステンカーバイド(WC)は、厳しい公差、寸法精度、そして表面品質が絶対条件となる業界で使用されています。この記事では、精密測定とは何か、超硬工具業界においてなぜそれが重要なのか、そして最適な性能を確保するためにどのような方法が用いられているのかを探ります。

超硬工具における精密測定の重要性

1. 厳しい公差

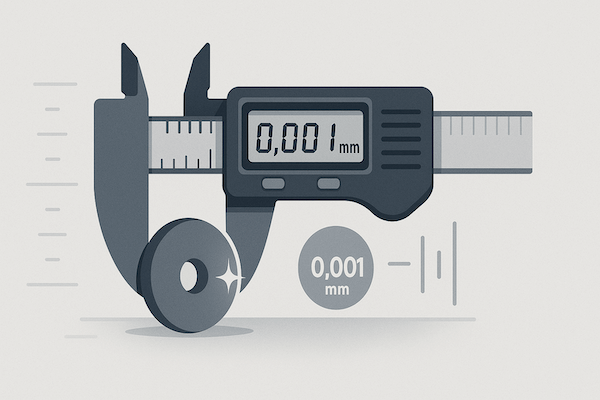

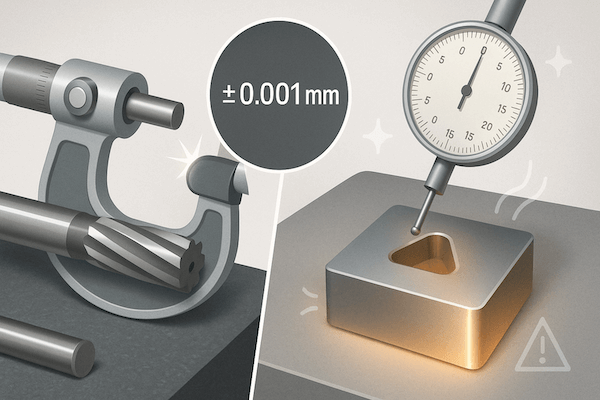

タングステンカーバイド工具 金属などの用途でよく使用されます 切断, 型作り、 そして エレクトロニクス 製造業では 許容範囲 できるだけタイトに ±0.001mmの精度が求められます。精密測定により、工具は以下の要件を満たします。

寸法仕様(例:直径、厚さ、テーパー)

同心性と対称性

形状と位置の許容差

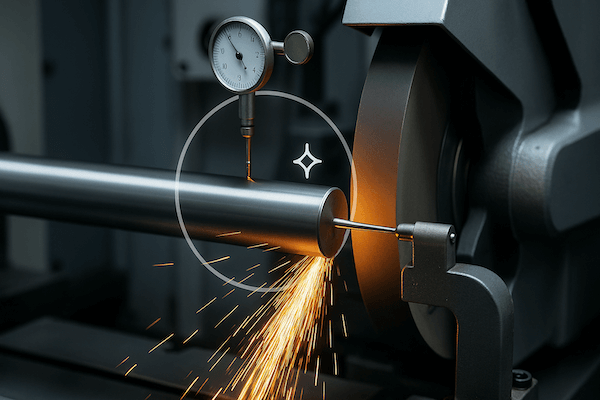

2. ツールの性能と摩耗の監視

正確な測定技術を使用して定期的に工具の摩耗を検査すると、次のことが可能になります。

工具寿命を予測する

運転中の突然の故障を防ぐ

交換スケジュールの最適化

これは、自動化された CNC 加工や高速生産ラインでは特に重要です。

3. 品質保証と認証

精密測定は次のような場合に不可欠です。

国際規格(ISO、DIN、ANSI)への準拠の確保

顧客への検査報告書の提供

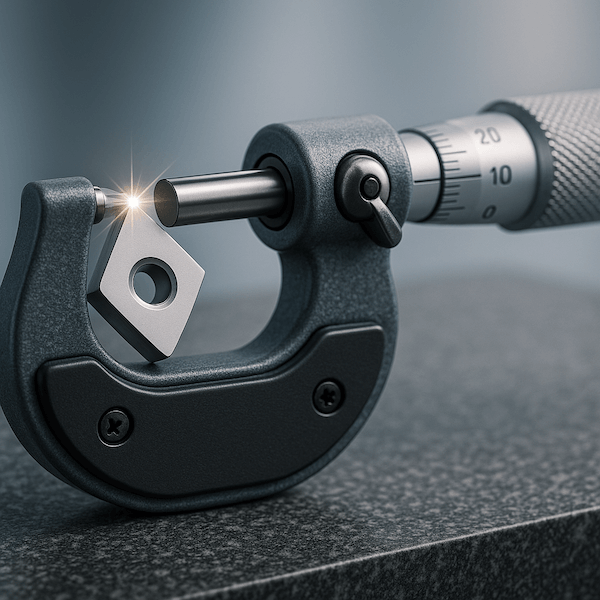

特殊グレードの超硬インサートまたは刃先のカスタムまたは複雑な形状の検証

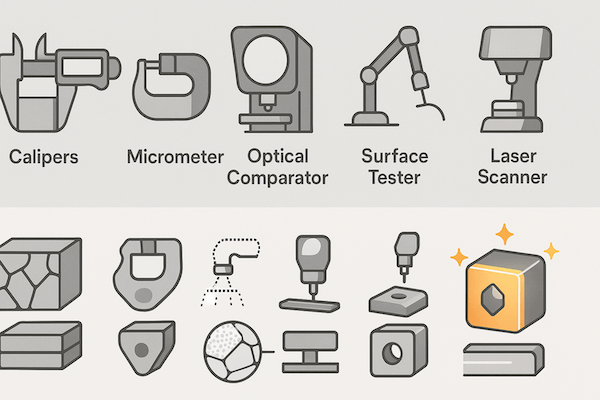

超硬合金に使用される一般的な精密測定ツール

| 楽器 | 目的 |

|---|---|

| デジタルノギス | 一般寸法(±0.01 mm) |

| マイクロメートル | 外径/内径(±0.001 mm) |

| プロファイルプロジェクター(光学コンパレーター) | 形状、半径、角度検査 |

| CMM(座標測定機) | 3D形状と位置精度 |

| 表面粗さ試験機 | 表面仕上げ Ra、Rz(µm) |

| レーザースキャナ/ビジョンシステム | 小型工具の非接触検査 |

それぞれの方法は、生産バッチ間の一貫性を維持する役割を果たします。

結論

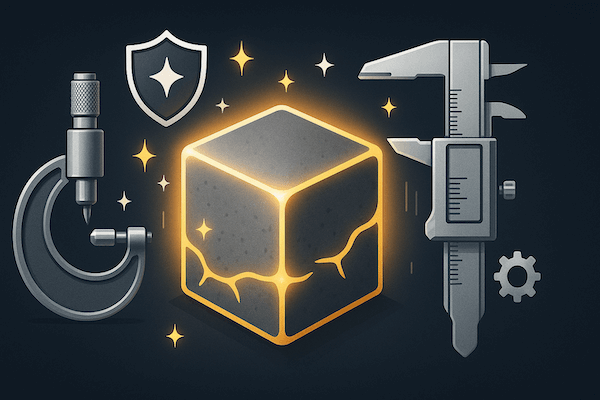

精密測定は単なる品質チェックポイントではなく、パフォーマンス、耐久性、そして世界的競争力の核となる要素です。 タングステンカーバイド工具業界複雑な形状、極めて微細な公差、そして迅速なターンアラウンドタイムへの需要が高まる中、超硬工具を使用するメーカーやエンドユーザーにとって、精密計測への投資は不可欠です。デジタルマイクロメーターからCMMまで、適切な工具を使用することで、あらゆる部品がミクロン単位まで設計通りの性能を発揮することが保証されます。