精密許容差とは何ですか?

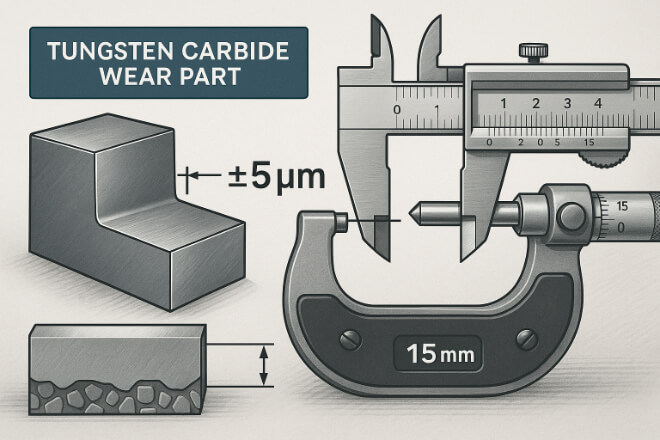

精度公差は、部品の寸法における変動の許容限界です。

超硬摩耗部品では、これは多くの場合ミクロン単位で測定されます (1 ミクロンは 1 ミリメートルの 1000 分の 1)。

例えば:

±5 μm の許容差は、部品のサイズが設計サイズより最大 5 ミクロン上または下で変動できることを意味します。

多くの重要なアプリケーションでは、許容誤差は ±1~2 μm になることがあります。

許容差が狭いほど、部品のフィット感、機能性、および過酷な条件下での耐久性が向上します。

超硬摩耗部品における精密公差の重要性

超硬摩耗部品は、高摩擦、高圧、高熱の環境でよく使用されます。これらの条件では、以下の点で正確な寸法が不可欠です。

パフォーマンスの一貫性 - 正確な寸法の部品により接触面が均一に維持され、摩耗が軽減されます。

互換性 - 再取り付けや再加工を行わずにコンポーネントを交換できます。

ダウンタイムの短縮 - 精密部品が最初から正しくフィットし、機械の停止を回避します。

より長い耐用年数 – 適切なフィットにより、早期故障の原因となる振動や不均一なストレスが軽減されます。

鉱業、石油掘削、精密機械加工などの分野では、精密許容差が生産効率と部品あたりのコストに直接影響します。

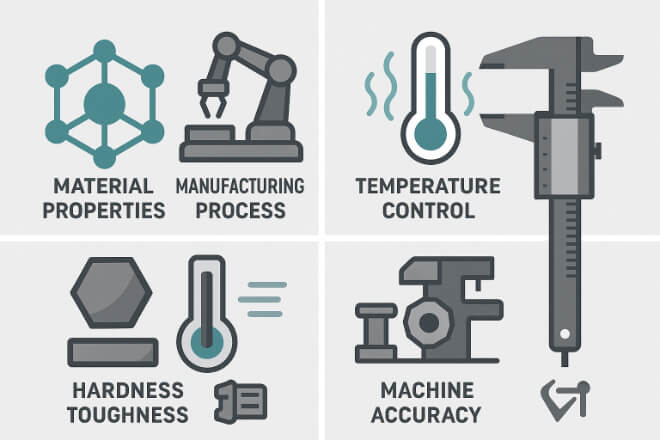

精度公差に影響を与える主な要因

製造業者がどれだけ厳しい公差を達成し維持できるかには、いくつかの要素が影響します。

1). 材料特性

炭化タングステンは非常に硬い(最大 92 HRA)ため、耐摩耗性に優れていますが、機械加工が困難です。

粒度、バインダーの割合、密度はすべて、処理中の寸法安定性に影響を与える可能性があります。

2)製造プロセス

プレス: 不均一な収縮を避けるために、粉末の圧縮は一貫している必要があります。

焼結:この高温プロセスでは 15~25% の収縮が発生するため、正確な制御が重要です。

研削: 最終的な許容差を達成するには、ダイヤモンド ホイールを使用した精密研削が不可欠です。

3)温度制御

熱膨張により加工中にサイズが変化する場合があります。

仕上げ工程中、冷却システムにより部品の温度を一定に保つ必要があります。

4)機械の精度

- CNC マシン、表面研削盤、ラッピング装置は、マイクロメートルレベルの許容誤差を維持するために定期的に校正する必要があります。

超硬摩耗部品製造における厳密な公差の達成

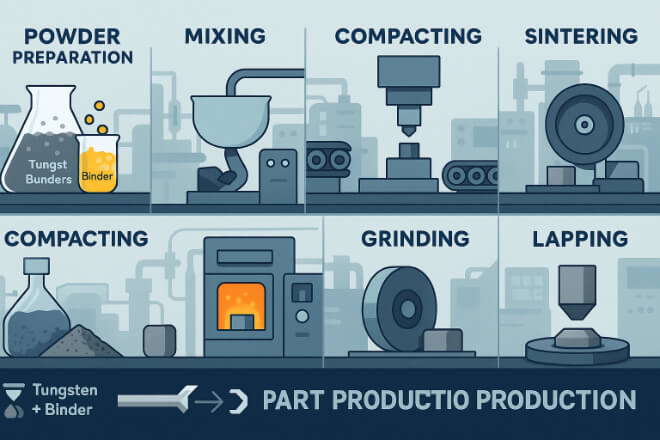

超硬摩耗部品を正確な許容差で製造するには、高度な技術が必要です。

ステップ1:粉末の準備

このプロセスは、適切な炭化物粉末混合物の選択から始まります。均一な粒度とバインダーの分布は、焼結中の収縮を予測可能にするのに役立ちます。

ステップ2:精密プレス

高圧プレス(一軸または静水圧)により、部品は最終形状に近くなります。これにより、後工程で必要となる研削量を最小限に抑えることができます。

ステップ3:制御された焼結

焼結中、部品は約1400~1500℃に加熱されます。コンピュータ制御の炉が温度と時間を管理し、均一な収縮を実現します。

ステップ4:研削とラッピング

ダイヤモンド研削ホイールは極めて正確に材料を除去します。

ラッピングと研磨により、Ra 0.1 μm の滑らかな表面仕上げを実現します。

ステップ5: 品質管理

すべてのバッチは、CMM (座標測定機)、レーザー スキャナー、マイクロメータを使用してチェックされ、許容差が図面の仕様を満たしているかどうかが確認されます。

精密公差の保持における課題

高度な技術を使用しても、いくつかの課題により、厳しい許容範囲を維持することが困難になる場合があります。

材料 硬度 – 超硬合金は硬度が高いため、成形が困難です。

収縮の変動 - 粉末の圧縮または焼結条件のわずかな違いが最終サイズに影響を与える可能性があります。

工具の摩耗 – ダイヤモンド研削ホイールは時間の経過とともに摩耗し、カットが変化する可能性があります。

熱変形 - 研削中の熱は制御しないとサイズの変化を引き起こす可能性があります。

これらの課題を克服することに成功するメーカーは、通常、経験、高度な機械、厳格なプロセス制御を組み合わせています。

許容差の測定と検証

精密製造においては、測定は加工と同様に重要です。主なツールには以下のようなものがあります。

| 測定ツール | 精度レベル | 一般的な使用 |

| マイクロメーター | ±1μm | 外形寸法 |

| ダイヤルゲージ | ±2~5μm | 厚さ/平坦度 |

| CMMマシン | ±0.5~2μm | 複雑な3Dプロファイル |

| レーザー測定 | ±0.5μm | 非接触、壊れやすい部品 |

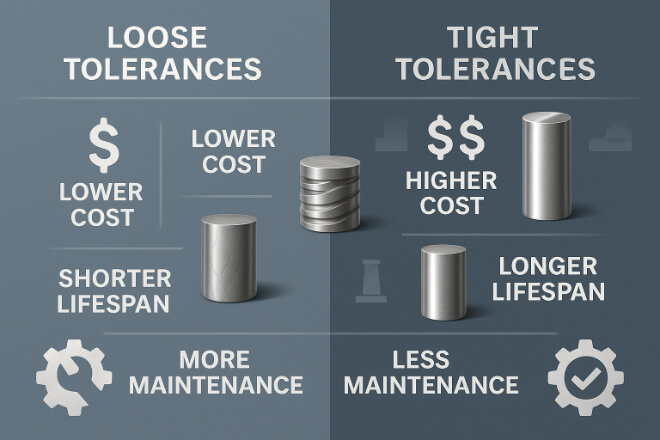

許容差がコストとパフォーマンスに与える影響

許容誤差が狭くなると通常はコストが高くなりますが、パフォーマンス上の利点も得られます。

より高い精度 → 部品の寿命が長くなり、交換回数が少なくなります。

より良いフィット感 → 接続部分の振動と摩耗が少なくなります。

メンテナンスコストの低減 → ダウンタイムと労力の削減。

意思決定者にとって重要なのは、許容レベルと総所有コストの最適なバランスを見つけることです。

意思決定者のためのベストプラクティス

超硬摩耗部品を調達する場合は、次のヒントを考慮してください。

製造プロセスの詳細を尋ねてください。サプライヤーが収縮と仕上げをどのように管理しているかを把握してください。

品質管理手順を確認する – 部品が複数の段階で測定されていることを確認します。

機械の能力を確認する – サプライヤーは、必要な許容範囲を保持できるグラインダーとラッピングマシンを持っている必要があります。

過去のケーススタディを確認する – 類似プロジェクトの例とその許容レベルを確認します。

結論

超硬摩耗部品の製造においては、精密許容差が、数か月間持続する部品と数週間で故障する部品の違いとなります。

適切な製造プロセス、品質管理、サプライヤーの専門知識により、コストを節約し、ダウンタイムを減らし、生産性を向上させることができます。

意思決定者にとって、高精度部品への投資は単なる技術的な選択ではなく、競争戦略なのです。

企業の詳細を知りたい場合は、お気軽にお問い合わせください。 お問い合わせ。