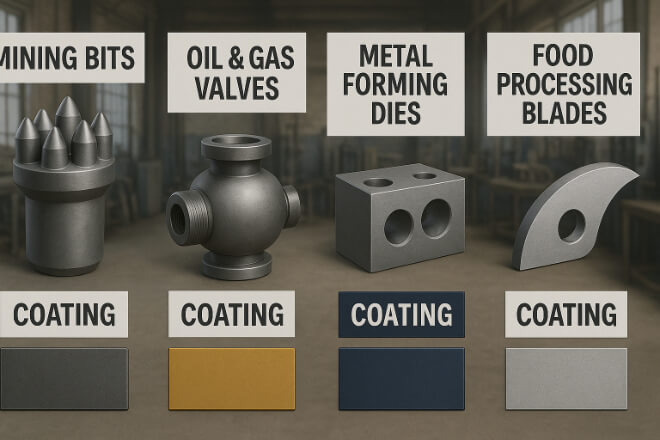

超硬摩耗部品 次のような業界で使用されています 採掘, 金属成形, 石油とガス硬度と耐久性に優れているため、製造業で広く使用されています。

しかし、超硬合金にも限界があります。高温、激しい摩耗、腐食といった過酷な環境では、コーティングされていない超硬合金は摩耗が早く進む可能性があります。

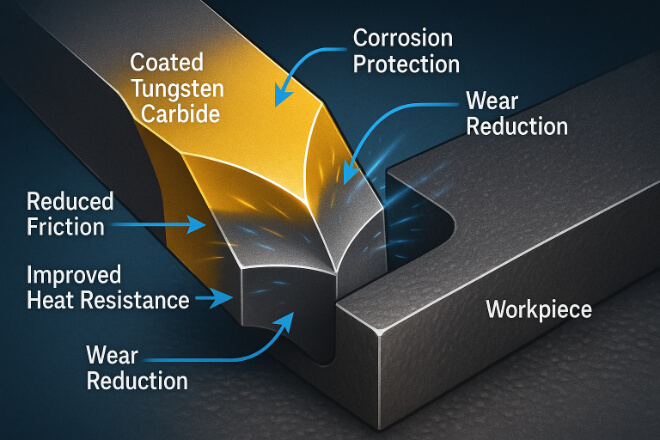

ここでコーティングが役立ちます。高品質のコーティングは、超硬部品の寿命を延ばし、摩擦を減らし、耐熱性を向上させ、腐食から保護します。

意思決定者にとって、生産性の向上とメンテナンスコストの削減にはコーティング技術の理解が不可欠です。

この記事では、次の内容について説明します。

超硬摩耗部品にコーティングが使用される理由。

さまざまなコーティングの種類とその利点。

コーティングが実際のアプリケーションでパフォーマンスを向上させる仕組み。

コーティングを選択する際に考慮すべき重要な要素。

超硬摩耗部品にコーティングを施す理由

炭化タングステンは非常に硬いですが、その表面には次のような損傷が生じる可能性があります。

硬い粒子による摩耗。

化学物質や湿気による腐食。

高温での酸化。

高速運転時の摩擦熱。

コーティングは保護層として機能します。コーティングには次のような効果があります。

超硬合金とワーク材の直接接触を減らします。

熱、摩耗、化学攻撃に対する耐性が向上します。

鋭さと形状を長期間維持するのに役立ちます。

企業への影響: コーティングにより、ダウンタイムが短縮され、交換コストが下がり、効率が向上します。

超硬摩耗部品の一般的なコーティングの種類

| コーティングタイプ | 主なメリット | 最適な用途 |

|---|---|---|

| TiN(窒化チタン) | 高硬度、低摩擦、金色仕上げ | 一般機械加工、切削工具 |

| TiAlN / AlTiN(チタンアルミニウム窒化物) | 優れた耐熱性、酸化防止性 | 高速・ドライカット |

| DLC(ダイヤモンドライクカーボン) | 超低摩擦、耐摩耗性 | 非鉄金属加工、シーリング部品 |

| CVDダイヤモンド | 極めて高い硬度、耐摩耗性 | 複合材料、グラファイト、セラミック |

| CrN(窒化クロム) | 耐腐食性と耐摩耗性 | 食品加工、化学産業 |

コーティングが炭化物の摩耗性能を向上させる仕組み

摩擦の軽減

滑らかなコーティングにより、ツールと材料間の摩擦が低減されます。

利点: 熱の蓄積が少なくなり、摩耗率が下がり、表面仕上げが向上します。

より高い耐熱性

TiAlN のようなコーティングは、高温で酸化物層を形成し、工具の軟化を防ぎます。

利点: 高速加工時の工具寿命が長くなります。

優れた耐腐食性

コーティングは化学物質、湿気、酸性物質に対するバリアとして機能します。

利点: 孔食や材料の劣化を防止します。

耐摩耗性の向上

ダイヤモンドのような硬質コーティングは、摩耗を大幅に低減します。

利点: 部品の形状を長期間維持します。

コーティングの塗布方法

塗布技術の違いによりコーティングの性能は異なります。

1). PVD(物理蒸着)

薄くて硬いコーティングを生成します。

精密工具や鋭利なエッジに最適です。

2)CVD(化学蒸着)

強力な接着力を持つ厚いコーティングを形成します。

ヘビーデューティー用途に適しています。

3)電気めっき

コスト効率は良いですが、摩耗の激しい工具ではあまり一般的ではありません。

特定の産業用途に使用されます。

4)溶射

より厚く、耐摩耗性のある層を適用します。

大型部品に適しています。

企業への影響: 適切な方法を選択すると、コーティングが部品の用途と動作環境に適合することが保証されます。

用途に合わせたコーティング

すべてのコーティングがあらゆる用途に適しているわけではありません。適切なコーティングの選択は、以下の要素によって異なります。

加工対象となる材料(鋼鉄、アルミニウム、複合材)。

動作温度。

摩耗の種類(研磨性、粘着性、腐食性)。

速度と負荷条件。

例:

高速度鋼の切削では、TiAlN が最高の耐熱性を提供します。

グラファイト加工においては、ダイヤモンドコーティングに匹敵するものはありません。

湿気や腐食性のある環境では、CrN または DLC がより良い選択肢となる可能性があります。

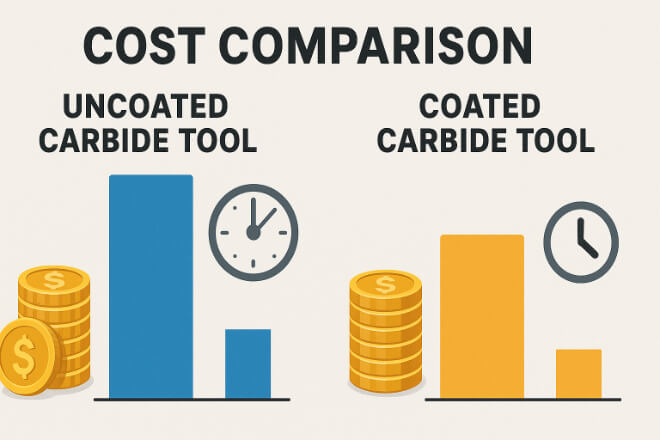

コーティング炭化物のコストとメリット

コーティングにより部品の初期コストは増加しますが、寿命が延びることでサイクルあたりのコストは削減できます。

例:

コーティングされていない超硬工具:寿命100時間、$200のコスト → $2/時間。

コーティングされた超硬工具:寿命300時間、$280のコスト → $0.93/時間。

結論: コーティングは、ダウンタイムと交換頻度の削減により、多くの場合、費用を回収できます。

コーティング技術の将来動向

ナノ構造コーティング: 独自の耐摩耗特性を備えた超薄層。

多機能コーティング:組み合わせる 耐摩耗性、耐腐食性、固着防止性を 1 つの層にまとめました。

AI 最適化コーティングプロセス: 特定の条件下でのコーティング性能を予測する機械学習。

環境に優しいコーティング:コバルトフリーのバインダーと低排出プロセス。

意思決定者にとっての重要なポイント

コーティングにより、超硬摩耗部品の耐用年数を 2 倍または 3 倍に延ばすことができます。

適切なコーティングは、アプリケーションの熱、摩耗、腐食の要求に応じて異なります。

コーティングされた炭化物に投資すると、総所有コストが下がることがよくあります。

競争上の優位性を維持するために、コーティングのイノベーションを常に最新の状態に保ってください。

結論

現代の製造業、鉱業、加工業では、炭化物の摩耗性能を向上させるコーティングの役割を無視することはできません。

コーティングは、摩擦を減らし、熱に耐え、腐食を防ぐことで、企業のコスト削減、出力品質の向上、ダウンタイムの最小化に役立ちます。

用途に適したコーティングを選択する意思決定者は、投資を保護するだけでなく、運用効率も向上させます。

競争の激しい市場では、これが期限に間に合うか、契約を失うかの違いになる可能性があります。

企業の詳細を知りたい場合は、お気軽にお問い合わせください。 お問い合わせ。