텅스텐 카바이드 공구용 코팅: 알아야 할 사항

더 나은 마모, 내열, 내식성을 위한 최상의 표면 처리를 선택하는 데 도움이 되는 간단한 가이드입니다.

텅스텐 카바이드 공구에 코팅이 필요한 이유는 무엇입니까?

텅스텐 카바이드는 견고하지만, 코팅을 하면 더욱 강력해집니다. 코팅은 공구의 수명을 늘리고, 고속에서 더 잘 작동하며, 녹과 열에 강합니다.

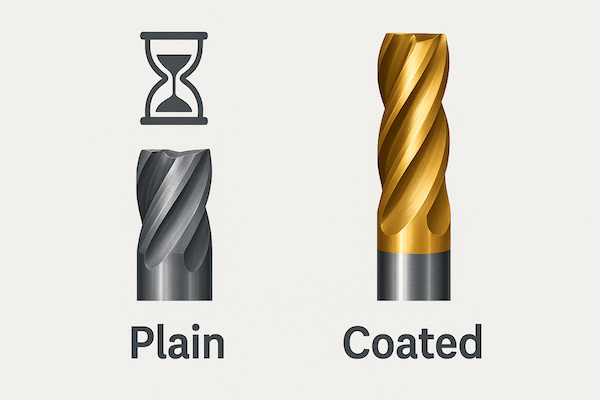

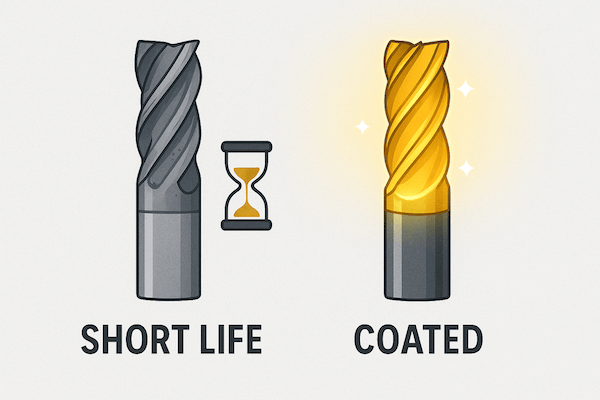

더 긴 공구 수명

텅스텐 카바이드는 원래 단단하지만, 코팅 처리가 마모를 방지합니다. 코팅된 공구는 일반 공구보다 2배에서 10배 더 오래 사용할 수 있습니다. 즉, 공구 교체 횟수가 줄어들고 시간이 지남에 따라 비용도 절감됩니다.

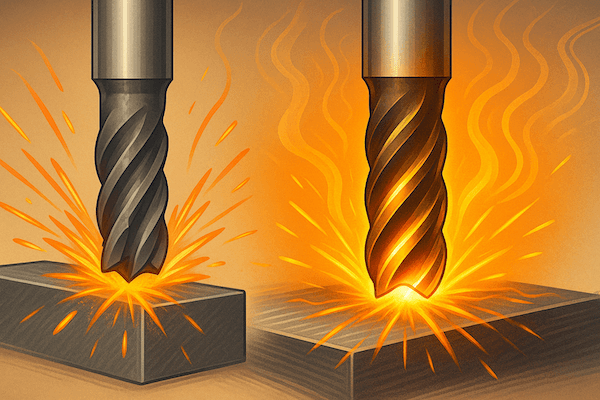

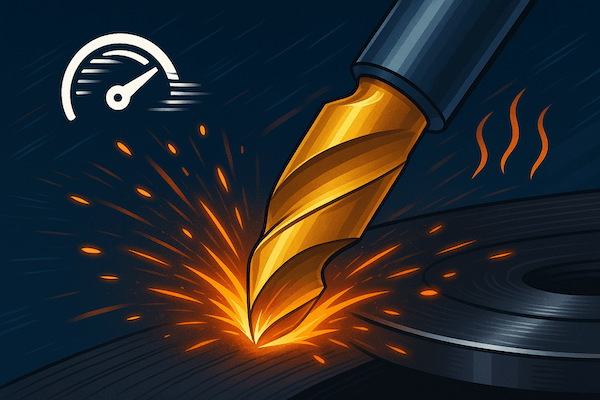

고속에서 더 나은 성능

공구가 빠르게 회전하거나 질긴 금속을 절단하면 매우 뜨거워집니다. TiAlN과 같은 일부 코팅은 공구가 열에 노출되어도 차갑고 튼튼하게 유지되도록 도와줍니다. 이를 통해 절삭날이 날카로워지고 공구 손상이 줄어듭니다.

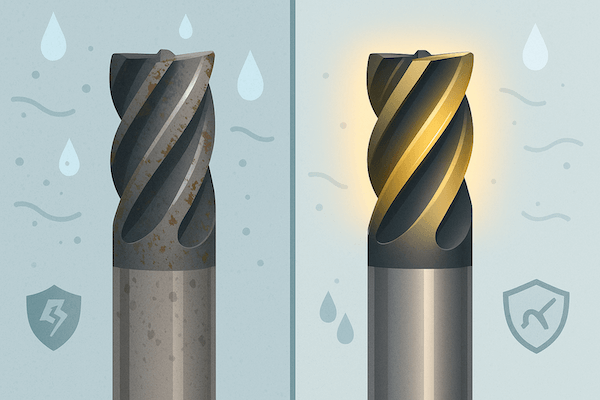

녹 및 부식으로부터 보호

습하거나 더러운 환경에서는 코팅이 없는 초경 공구가 녹슬거나 파손될 수 있습니다. CrN과 같은 코팅은 보호막 역할을 하여 습기와 화학 물질이 공구 표면을 손상시키는 것을 막아줍니다.

코팅된 도구가 필요한 때는 언제인가요?

항상 그런 것은 아닙니다. 작업이 간단하다면 일반 공구로도 충분할 수 있습니다. 하지만 빠르게 절단하거나, 단단한 금속을 다루거나, 습하고 뜨겁거나 더러운 곳에서 작업할 때는 코팅이 큰 도움이 됩니다.

고속 절단

공구가 매우 빠르게 회전하거나 절삭할 때 많은 열이 발생합니다. 코팅이 되어 있지 않으면 공구가 빠르게 무뎌지거나 무뎌질 수 있습니다. TiAlN이나 AlTiN과 같은 코팅은 고속 절삭 시 공구를 시원하고 날카롭게 유지하는 데 도움이 됩니다.

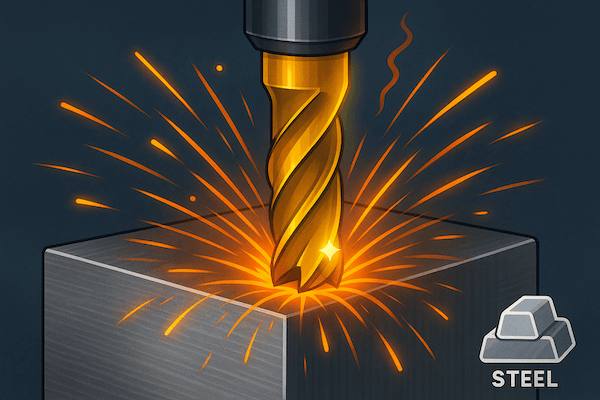

스테인리스 스틸 절단

스테인리스강은 강하고 끈적거립니다. 마찰을 일으켜 공구를 빠르게 마모시킬 수 있습니다. TiCN이나 TiAlN과 같은 코팅은 마찰을 줄이고 스테인리스강을 더 쉽고 매끄럽게 절단할 수 있도록 합니다.

습하거나 부식성 있는 작업 환경

물, 냉각수 또는 화학 물질이 있는 환경에서는 코팅되지 않은 공구가 녹슬거나 부식될 수 있습니다. CrN 또는 DLC 코팅은 습하거나, 더럽거나, 화학 물질이 많은 환경에서 손상을 방지하는 보호막을 추가합니다.

긴 공구 수명이 필요합니다

공구 교체 횟수를 줄이고, 시간을 절약하고, 더 단단한 소재를 오랫동안 가공하고 싶다면 코팅 공구가 현명한 선택입니다. 코팅은 마모를 줄여 더 오래 사용하고 교체 횟수를 줄여줍니다.

코팅 vs. 코팅 안 함 – 차이점은 무엇인가요?

코팅을 추가하면 텅스텐 카바이드 공구의 수명이 길어지고, 내열성이 향상되며, 마모가 줄어듭니다. 두 제품을 나란히 비교하면 다음과 같습니다.

| 특징 | 코팅 없음 | 코팅 포함 |

|---|---|---|

| 공구 수명 | 더 짧은 | 2~10배 더 길다 |

| 내열성 | 낮은 | 높은 |

| 표면 마찰 | 높은 | 낮은 |

| 마모율 | 빠른 | 느린 |

코팅은 카바이드 공구에 어떻게 적용되나요?

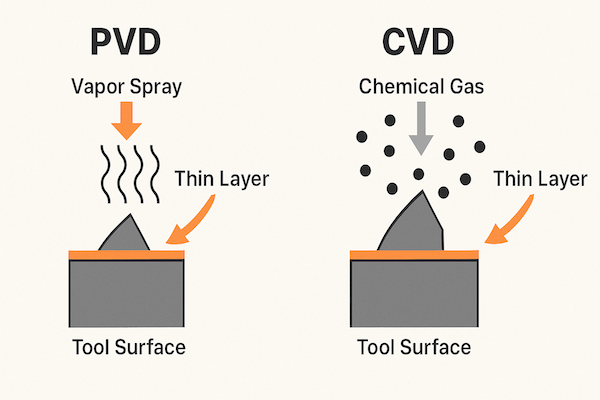

대부분의 코팅은 PVD(물리 기상 증착) 또는 CVD(화학 기상 증착)를 사용하여 추가됩니다. 이러한 방법은 공구의 크기나 모양을 변화시키지 않고 표면에 얇고 단단한 층을 형성합니다.

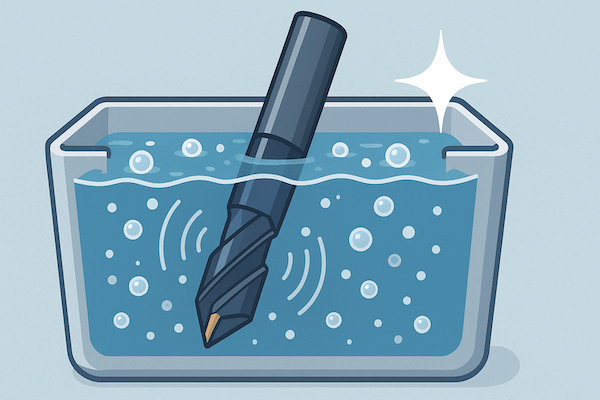

1단계: 도구 청소

코팅하기 전에 초경 공구를 꼼꼼하게 세척해야 합니다. 공구에 먼지, 기름 또는 금속 조각이 남아 있으면 코팅이 손상될 수 있습니다. 표면이 100% 수준으로 깨끗하게 유지되도록 초음파 세척, 알코올 또는 플라즈마 세척을 사용하여 세척합니다.

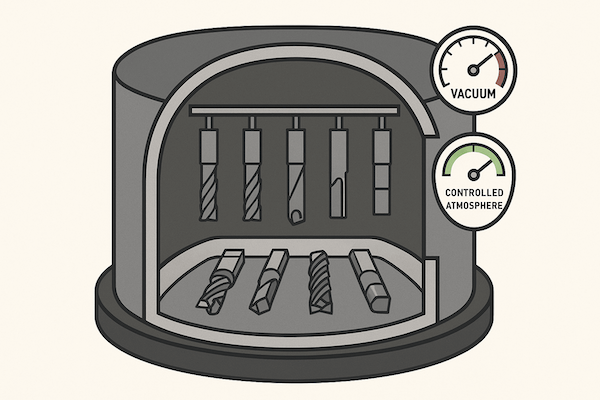

2단계: 코팅 챔버에 넣기

세척 후, 공구를 밀폐된 챔버에 넣습니다. 이 챔버에서 코팅이 진행됩니다. 장비는 PVD 또는 CVD 코팅을 준비하기 위해 적절한 진공, 온도, 가스 레벨을 설정합니다.

3단계: 코팅 적용(PVD 또는 CVD)

이것이 핵심 단계입니다. PVD에서는 금속 증기(Ti 또는 Cr 등)를 도구에 분사하여 단단하고 얇은 막으로 부착합니다. CVD에서는 가스 형태의 화학 반응을 통해 코팅을 증착합니다. 두 방법 모두 강하고 균일한 층을 형성합니다.

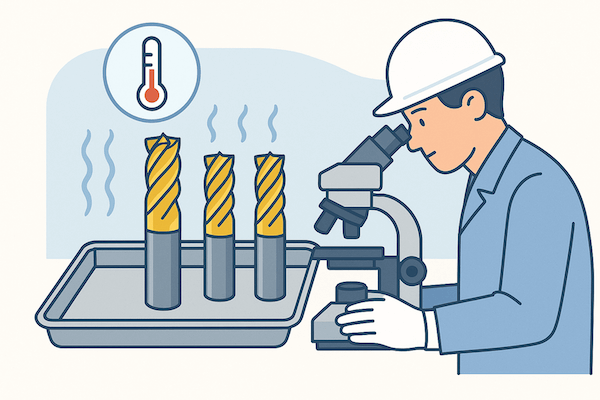

4단계: 냉각 및 검사

코팅이 완료되면 균열을 방지하기 위해 공구를 천천히 식힙니다. 그런 다음 현미경, 두께 테스트 또는 스크래치 테스트를 통해 각 공구의 코팅 품질을 검사하여 표면이 완벽하고 사용 가능한지 확인합니다.

올바른 코팅을 선택하는 방법은?

다양한 소재와 조건에 따라 각기 다른 코팅이 가장 효과적입니다. 이 가이드를 참고하여 초경 공구에 적합한 표면 처리를 선택하세요.

| 애플리케이션 | 권장 코팅 |

|---|---|

| 고속강 절단 | 티알인 |

| 비철금속 절단 | 다운로드 가능 콘텐츠 |

| 부식성 환경 | 크르노 |

| 스테인리스 스틸 | 티엔(TiCN) |

| 심한 마모 | TiN 또는 TiAlN |

카바이드 공구 코팅에 대한 FAQ

공구 코팅에 대해 궁금한 점이 있으신가요? 코팅된 초경 공구를 사용해야 하는 시기와 이유를 이해하는 데 도움이 되는 명확하고 빠른 답변을 소개합니다.

질문 1: 코팅을 하면 도구 가격이 올라갈까요?

조금은 비싸지만, 훨씬 오래 지속되므로 전체적으로 비용을 절감할 수 있습니다.

Q2: 오래된 카바이드 공구를 다시 코팅할 수 있나요?

네, 많은 도구는 날을 세운 후에 다시 코팅할 수 있습니다.

Q3: 블랙 코팅은 항상 TiAlN인가요?

항상 그런 것은 아니지만, 종종 그렇습니다. 공급업체에 확인해 보세요.

Q4: 코팅은 도구의 크기나 모양에 영향을 미칩니까?

아니요. 대부분의 코팅은 매우 얇아서(몇 마이크론에 불과) 도구의 치수를 변화시키지 않습니다.

Q5: 알루미늄 절단에 가장 적합한 코팅은 무엇입니까?

DLC(다이아몬드 유사 탄소)는 마찰이 적고 재료가 달라붙는 것을 방지하므로 좋은 선택입니다.

Q6: 코팅이 필요한지 어떻게 알 수 있나요?

단단한 금속을 절단하거나, 덥거나 습한 환경에서 작업하거나, 긴 공구 수명이 필요한 경우 일반적으로 코팅이 좋은 생각입니다.