치수 허용차란 무엇입니까?

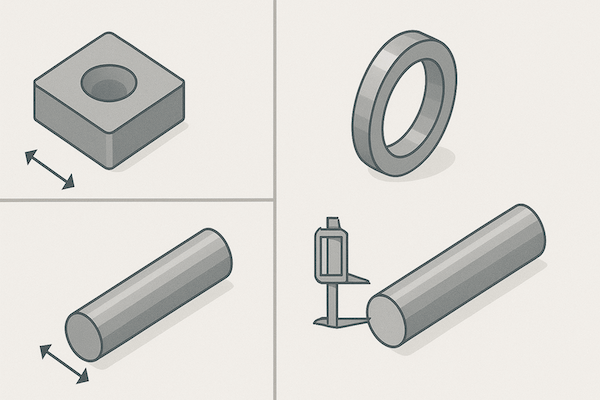

치수 공차는 제조된 부품의 길이, 지름, 두께와 같은 물리적 치수의 허용 가능한 변동 한계를 말합니다. 부품의 기능이나 호환성을 저해하지 않으면서 공칭 치수에서 허용되는 편차의 정도를 정의합니다.

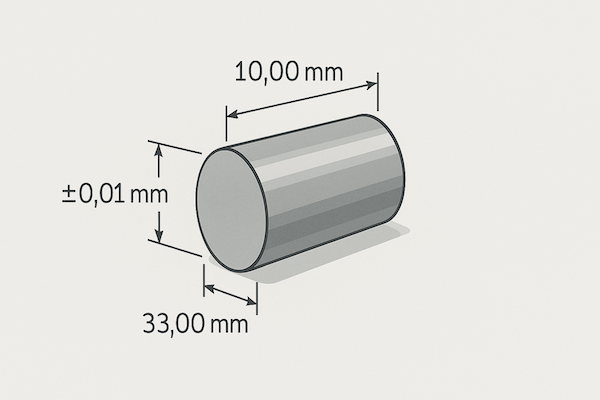

예를 들어, 카바이드 막대 공칭 직경이 10.00mm ±0.01mm인 경우 직경이 9.99mm와 10.01mm 사이이면 여전히 허용 가능한 것으로 간주될 수 있습니다.

허용 오차 등급 및 표준

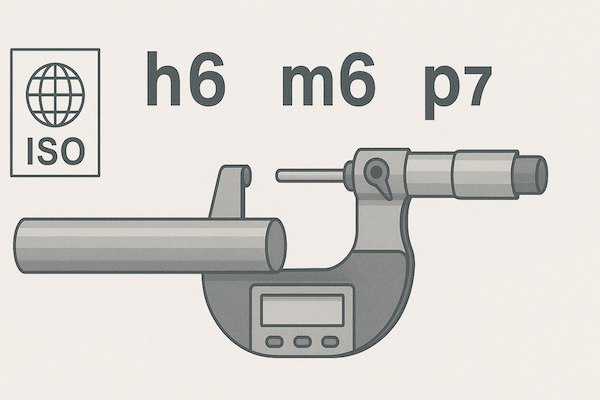

텅스텐 카바이드 공구의 치수 공차는 일반적으로 다음과 같은 국제 표준을 기준으로 합니다.

ISO 2768 – 일반 허용 오차에 대해

ISO 286 / DIN ISO 286 – 원통형 부품에 대한 맞춤 및 허용 오차

ISO 3295 / ISO 13399 – 절삭 공구 및 인서트용

고정밀 초경 공구는 종종 h6, h7, m6 등의 허용 오차 등급을 사용하며, 중요한 적용 분야에서는 허용 오차가 ±0.001mm만큼 엄격합니다.

제조 및 검사

텅스텐 카바이드의 높은 경도로 인해 엄격한 허용 오차를 달성하려면 고급 연삭, 래핑 및 때로는 세련검사 방법은 다음과 같습니다.

디지털 마이크로미터 및 캘리퍼스

좌표 측정기(CMM)

광학 비교기 및 레이저 스캐너

일관된 치수 제어 고품질을 보장합니다 다양한 산업 분야에서 엄격한 고객 요구 사항을 충족하는 도구입니다.

결론

치수 공차는 정밀 엔지니어링의 초석이며, 특히 텅스텐 카바이드 공구의 경우 더욱 그렇습니다. 절삭 인서트, 노즐, 씰 링 등 어떤 제품이든 공차 표준을 엄격히 준수하면 성능, 신뢰성, 그리고 장기적인 내마모성이 보장됩니다. 응용 분야에서 더욱 높은 정밀도가 요구됨에 따라, 초경 공구에서 치수 공차의 중요성은 더욱 커지고 있습니다.