회사가 선택할 때 텅스텐 카바이드 마모 부품, 그들은 종종 다음에 초점을 맞춥니다. 경도, 강인함, 그리고 비용. 하지만 종종 간과되는 한 가지 요소가 있습니다. 바로 입자 크기입니다.

미세구조 내 텅스텐 카바이드 입자의 크기는 다음과 같은 영향을 미칩니다. 내마모성, 부품의 견고성 및 수명.

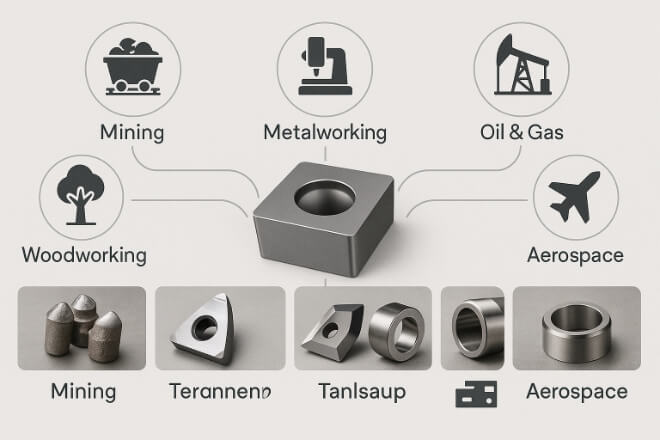

다음과 같은 산업의 의사 결정권자를 위해 채광, 석유와 가스, 금속 가공, 그리고 제조 과정에서 입자 크기를 이해하는 것은 중요합니다. 이는 각 용도에 적합한 초경 등급을 선택하고 성능과 비용의 균형을 맞추는 데 도움이 됩니다.

이 기사에서는 입자 크기가 카바이드 마모 성능에 어떤 영향을 미치는지, 그 이유는 무엇인지, 그리고 기업이 이러한 지식을 활용하여 더 나은 구매 결정을 내릴 수 있는 방법을 설명합니다.

카바이드 재료의 입자 크기란 무엇인가?

텅스텐 카바이드는 단단한 카바이드 입자와 금속 결합제(보통 코발트나 니켈)를 결합하여 만들어집니다.

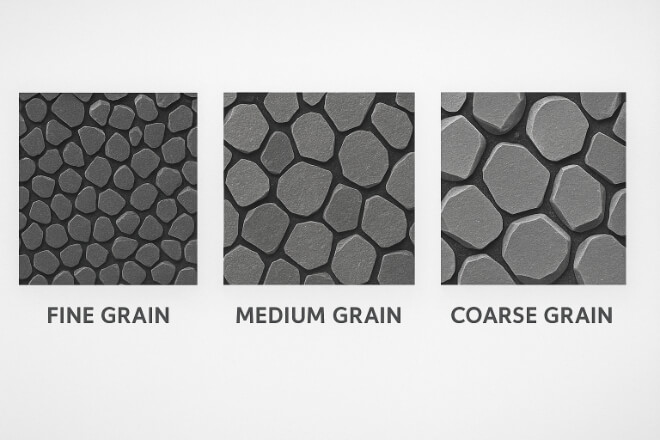

입자 크기는 미세 구조에서 카바이드 입자가 얼마나 크거나 작은지를 나타냅니다.

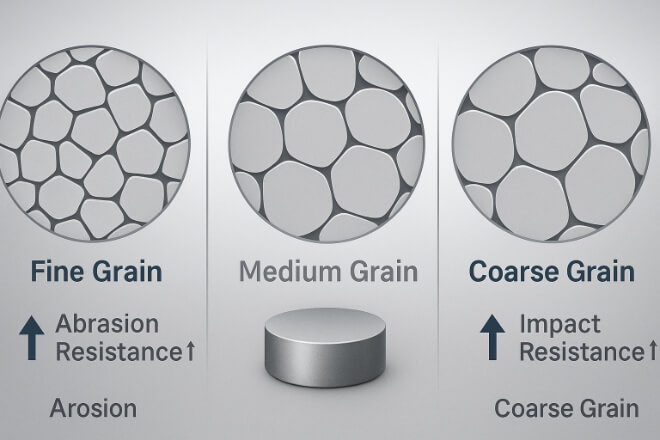

미세입자 탄화물: 입자가 매우 작아서 보통 1마이크론 미만입니다.

중입자 카바이드: 입자 크기가 1~3마이크론 사이입니다.

조립탄화물: 입자 크기가 3마이크론보다 큰 입자.

제조 과정에서 입자 크기를 제어하면 엔지니어는 다양한 용도에 맞는 특정 특성을 지닌 카바이드 등급을 설계할 수 있습니다.

조립질 카바이드: 높은 인성

조립질 탄화물은 입자가 더 크기 때문에 인성이 증가합니다.

1). 장점:

충격에 대한 균열 저항성이 높습니다.

내구성이 뛰어나고 충격이 큰 환경에서도 우수한 성능을 발휘합니다.

생산 비용이 낮습니다.

2) 제한 사항:

낮추다 경도 미세입자 카바이드와 비교해서.

거친 환경에서는 더 빨리 마모됩니다.

조립질 카바이드는 충격 하중이 매우 높은 광산 곡괭이, 건설 도구, 드릴링 장비에 이상적입니다.

제조업에서의 곡물 성장 제어

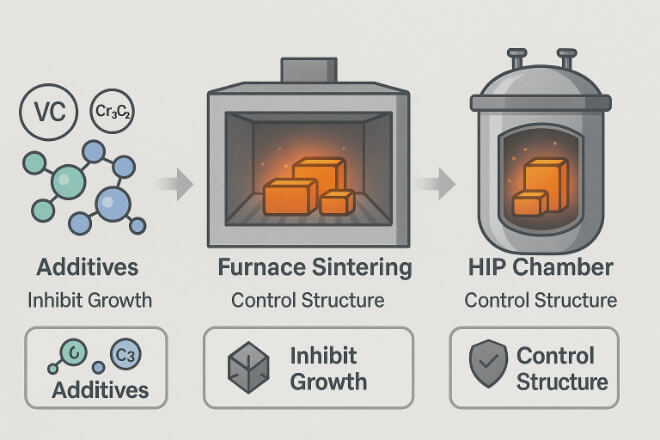

카바이드의 입자 크기는 저절로 "생기는" 것이 아닙니다. 생산 과정에서 첨가제와 공정 조정을 통해 세심하게 제어됩니다.

방법은 다음과 같습니다.

입자 성장 억제제: 소량의 바나듐 카바이드(VC) 또는 크롬 카바이드(Cr₃기음₂)은 곡물을 잘게 유지하기 위해 첨가됩니다.

소결 온도 및 시간: 더 높은 열이나 더 긴 소결 시간은 입자가 더 크게 자랄 수 있습니다.

HIP(Hot Isostatic Pressing): 개선에 도움이 됩니다. 밀도 곡물 구조를 제어하면서.

제조업체는 입자 크기를 제어함으로써 특정 산업과 요구 사항에 맞는 카바이드 등급을 설계할 수 있습니다.

적절한 입자 크기 선택의 비용 및 ROI

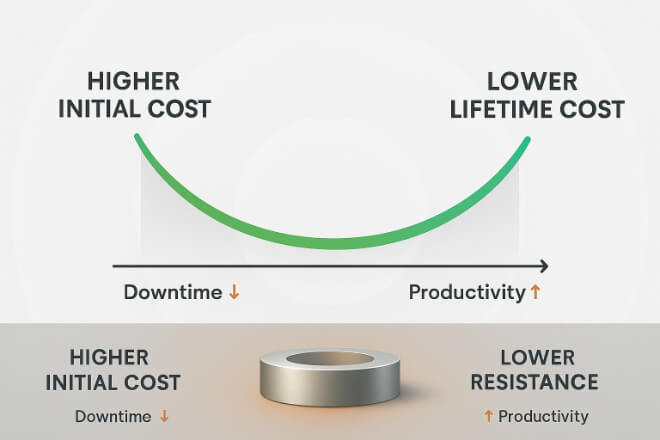

적절한 카바이드 입자 크기를 선택하면 명확한 비용상의 이점이 있습니다.

교체 횟수 감소: 적절한 입자 크기는 특정 조건에서 부품의 수명을 연장합니다.

가동 중지 시간 감소: 기계가 더 안정적으로 작동하고 고장도 줄었습니다.

더 높은 생산성: 성능이 애플리케이션 요구 사항과 일치합니다.

더 나은 투자 수익률: 초기 비용은 더 긴 서비스 수명과 더 적은 중단으로 상쇄됩니다.

카바이드 부품을 구매할 때 입자 크기를 고려하는 의사결정권자들은 시간이 지남에 따라 총 비용이 낮아지는 것을 종종 경험합니다.

환경 및 지속 가능성 요인

적절한 입자 크기를 선택하면 환경 보호에도 도움이 됩니다.

낭비 감소: 도구의 수명이 길어지면 교체 횟수도 줄어듭니다.

에너지 효율성: 도구가 효과적으로 절단할 때 기계는 전력을 덜 사용합니다.

재활용: 입자 크기가 다른 카바이드도 재활용하여 재사용할 수 있습니다.

지속 가능성에 중점을 두는 기업의 경우, 입자 크기 최적화는 성과를 개선하는 동시에 환경 영향을 줄이는 또 다른 방법입니다.

카바이드 마모 부품을 위한 올바른 공급업체 선택

모든 공급업체가 동일한 품질의 입자 크기를 관리하는 것은 아닙니다. 공급업체를 선정할 때 의사 결정권자는 다음 사항을 확인해야 합니다.

첨단 연구개발 및 제조 기술.

입자 크기 제어에 대한 입증된 전문성.

ISO 인증 및 품질 보증.

맞춤형 카바이드 등급을 제공하는 능력.

강력한 공급업체는 각 용도에 맞는 적절한 입자 크기를 보장하여 성능과 비용 효율성을 극대화합니다.

결론

입자 크기는 초경 부품의 마모 성능에 큰 영향을 미칩니다. 미세 입자는 높은 내마모성을 제공하고, 거친 입자는 인성을 제공하며, 중간 입자는 두 가지의 균형을 유지합니다.

적절한 입자 크기를 이해하고 선택함으로써 회사는 가동 중지 시간을 줄이고, 생산성을 향상시키고, 비용을 절감할 수 있습니다.

신뢰성과 투자수익률(ROI)이 중요한 산업의 경우, 입자 크기의 영향을 이해하는 공급업체와 협력하는 것이 성공의 열쇠입니다.

회사에 대한 자세한 내용을 알고 싶으시면 언제든지 문의해 주세요. 문의하세요.