고성능 산업용 공구, 특히 텅스텐 카바이드로 제작된 공구에서 표면 조도는 단순한 외관상의 특징이 아니라 공구 성능, 수명, 그리고 적용 분야 호환성에 직접적인 영향을 미치는 핵심 기술 요소입니다. 이 글에서는 표면 조도가 무엇을 의미하는지, 초경 공구에 왜 중요한지, 측정 방법, 그리고 제조 과정에서 어떻게 최적화되는지 살펴봅니다.

표면 마감이란?

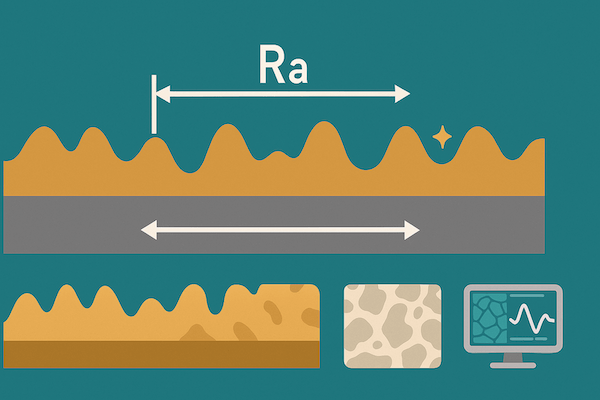

표면 마감은 도구 표면의 질감과 품질을 말합니다. 가공, 연삭 또는 연마여기에는 재료 표면에 존재하는 미세한 봉우리와 골짜기가 포함되며 일반적으로 다음과 같은 매개변수로 정량화됩니다.

Ra(거칠기 평균)

Rz(프로파일의 최대 높이)

Rt(프로파일의 총 높이)

더 매끄러운 표면 마감은 일반적으로 결함이 적고 더 나은 것을 의미합니다. 내마모성, 서비스 중 마찰이 감소되었습니다.

텅스텐 카바이드 공구의 표면 마감의 중요성

1. 내마모성 및 공구 수명

텅스텐 카바이드는 단단하고 내마모성이 강한 소재로 사용됩니다. 절단, 드릴링 및 성형 작업에 적합합니다. 매끄러운 표면 마감:

작업 재료의 마모를 줄입니다.

표면 결함의 응력 집중을 최소화합니다.

조기 코팅 박리를 방지합니다.

결과적으로, 특히 고속 또는 연속 사용 환경에서 더 오래 지속되는 도구가 탄생했습니다.

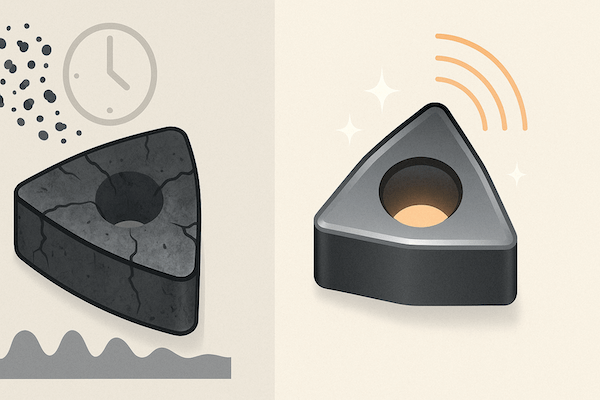

2. 마찰 및 열 발생

거친 표면은 마찰과 국부적인 열을 증가시켜 공구와 가공물 모두의 성능을 저하시킬 수 있습니다. 표면 마감이 미세하면 다음과 같은 문제가 줄어듭니다.

절단 저항

절삭 공구의 빌드업 엣지 형성

공구-작업 인터페이스에서의 열 축적

이는 섬세한 소재를 가공하거나 건식 절단 조건에서 작업할 때 필수적입니다.

3. 밀봉 및 결합 표면 성능

~ 안에 밸브 시트, 씰 링, 그리고 죽다표면 마감은 밀봉의 완전성과 기계적 적합성을 결정합니다. 다음과 같은 경우 초미세 마감이 필요합니다.

가스 또는 유체 누출 방지

표면 전체에 걸쳐 일관된 압력과 접촉을 보장합니다.

작동 중 진동 및 소음 최소화

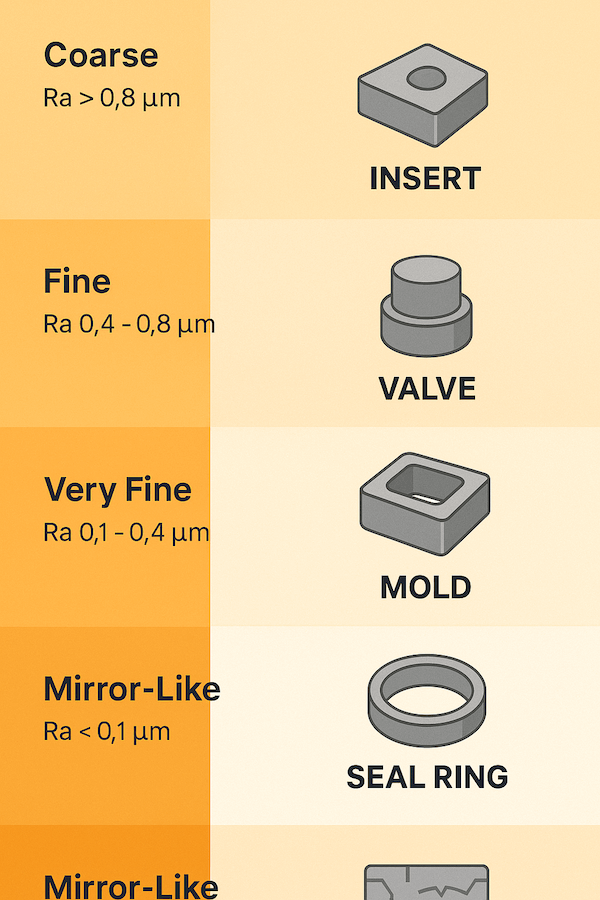

표면 마감 등급 및 응용 분야

| 표면 마감(Ra µm) | 응용 프로그램 예제 |

|---|---|

| 0.01 – 0.05 | 씰링 링, 의료 도구(거울 광택제) |

| 0.05 – 0.2 | 밸브 시트, 정밀 금형 |

| 0.2 – 0.8 | 절삭 인서트, 드릴링 팁 |

| 0.8 – 1.6 | 거친 연마된 블랭크, 반제품 도구 |

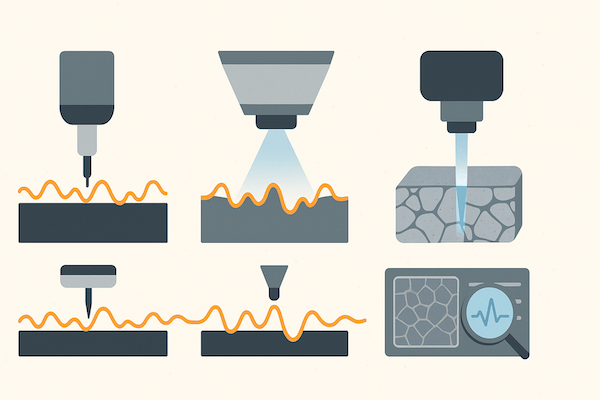

표면 마감 측정 방법

일반적인 표면 계측 방법은 다음과 같습니다.

접촉식 프로파일로미터: 스타일러스를 사용하여 표면을 추적하고 수직 변화를 기록합니다.

광 간섭계: 빛의 간섭 패턴을 사용하여 나노 스케일에서 마감을 평가합니다.

백색광 현미경 / 3D 레이저 스캐닝: 비접촉식 고해상도 표면 매핑을 제공합니다.

초경 생산에서 이러한 도구는 제조업체가 각 응용 분야에 대한 정확한 마감 사양을 충족하는 데 도움이 됩니다.

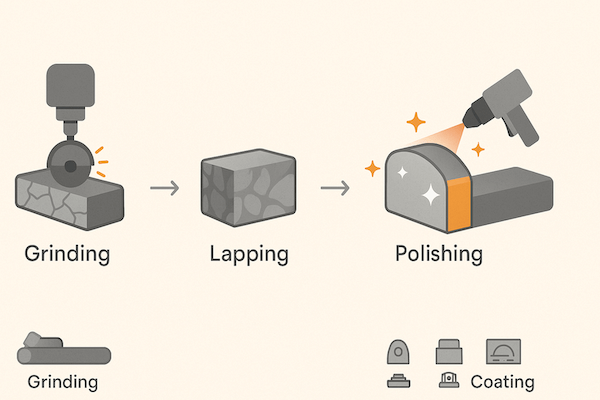

초경 공구 생산에서 표면 마감을 달성하는 방법

텅스텐 카바이드 도구 원하는 표면 품질을 얻기 위해 여러 마무리 단계를 거칩니다.

정밀 연삭 – 공구 모양을 만들고 가공 흔적을 제거합니다.

래핑 – 연마 슬러리를 사용하여 평평하고 매끄러운 결합 표면을 만듭니다.

연마 – 고사양 애플리케이션에 거울과 같은 표면을 제공합니다.

코팅(선택 사항) – 기본 마감을 손상시키지 않고 내마모성 층을 추가합니다.

특히, 다음에서 사용되는 도구의 경우 각 단계를 엄격하게 제어해야 합니다. 밀봉, 전자제품, 또는 의료-등급 환경.