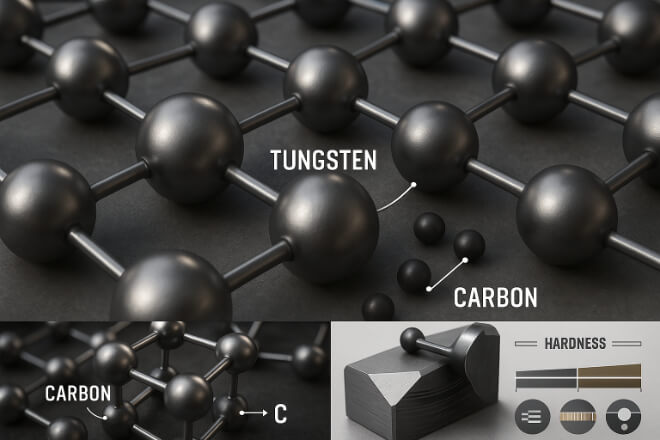

텅스텐 카바이드는 현대 제조업에서 가장 중요한 소재 중 하나입니다.

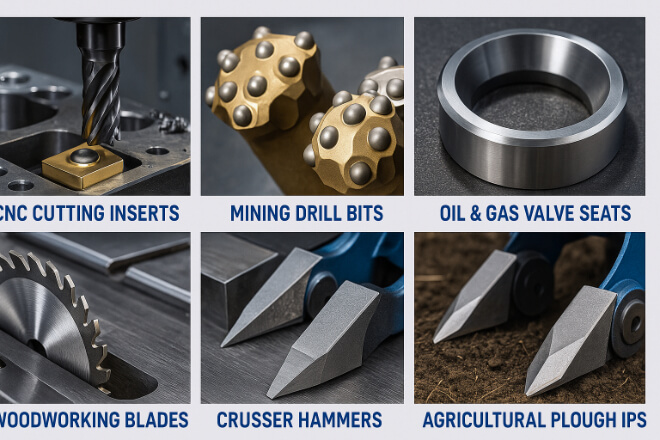

뛰어난 것으로 알려져 있습니다 경도, 강인함, 그리고 내마모성, 그것은에 사용됩니다 절단 도구, 광산 장비, 마모 부품 및 다양한 산업용 응용 분야.

하지만 이러한 인상적인 특성 뒤에는 야금학이라는 과학이 숨어 있습니다. 야금학은 금속과 합금을 어떻게 설계하고, 가공하고, 최적화하는지에 대한 연구입니다.

텅스텐 카바이드의 야금학을 이해하면 의사 결정권자가 특정 용도에 맞는 올바른 등급을 선택하고, 공구 수명을 늘리고, 비용을 절감하는 데 도움이 됩니다.

이 기사에서는 텅스텐 카바이드를 산업계에서 매우 귀중하게 만드는 구성, 구조, 제조 공정 및 성능 요인에 대해 설명합니다.

텅스텐 카바이드의 주요 특성

텅스텐 카바이드는 일반적으로 다른 재료에서는 반대되는 특성을 결합한다는 점에서 독특합니다.

| 재산 | 일반적인 값 | 산업에서의 중요성 |

|---|---|---|

| 경도(HV) | 1400년–2400년 | 마모 및 마모에 강함 |

| 밀도 | 14~15g/cm³ | 도구의 안정성을 제공합니다 |

| 녹는점 | ~2,870°C (5,198°F) | 고온 저항성 |

| 압축 강도 | 4000MPa+ | 극한의 하중을 처리합니다 |

| 강인함 | 바인더 함량에 따라 다릅니다 | 균열 및 깨짐 방지 |

텅스텐 카바이드 제조 방법 - 분말 야금 공정

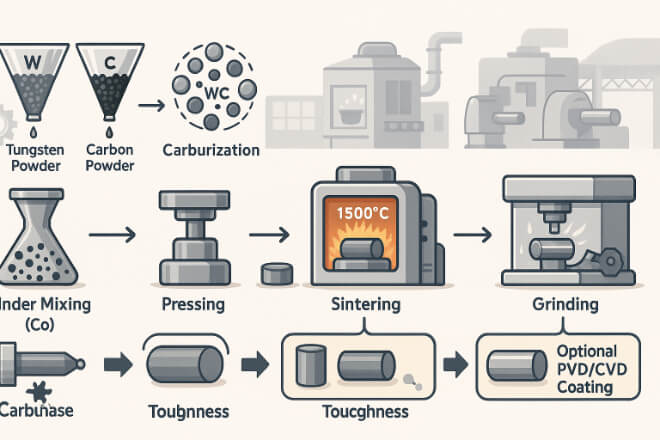

텅스텐 카바이드는 분말 야금법을 사용하여 제조되며, 이를 통해 특성을 정밀하게 제어할 수 있습니다.

단계별 프로세스:

분말 준비 – 텅스텐과 탄소 분말을 측정하여 혼합합니다.

탄화 – 혼합물을 가열하여 WC 입자를 형성합니다.

바인더 첨가 – 코발트나 니켈 분말을 혼합물에 첨가합니다.

혼합 및 분쇄 – 카바이드 입자와 바인더가 균일하게 분포되도록 보장합니다.

압착 – 혼합물을 원하는 모양으로 압착합니다.

소결 – 압축된 조각을 녹는점 근처까지 가열하여 입자를 결합시킵니다.

마무리 – 치수 요구 사항을 충족하기 위한 연삭, 코팅 또는 광택 처리.

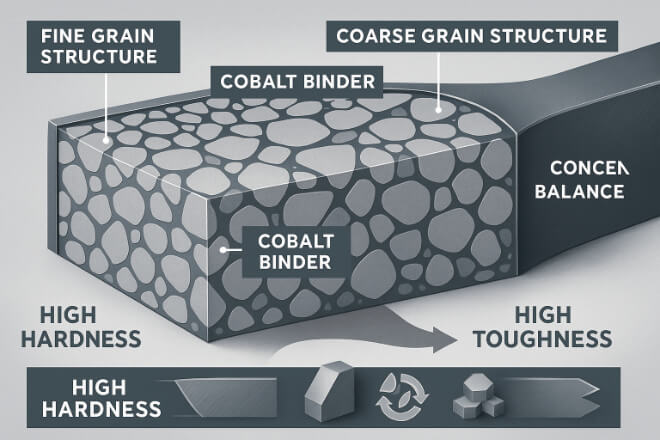

| 학년 유형 | 경도 수준 | 인성 수준 | 최고의 응용 프로그램 |

|---|---|---|---|

| 고운 입자, 낮은 바인더 | 높은 | 낮은 | 정밀 절삭 공구 |

| 중간 입자, 중간 바인더 | 중간 | 중간 | 일반 마모 부품 |

| 조립질, 고결합제 | 낮추다 | 높은 | 광산 도구, 충격 방지 부품 |

결론

텅스텐 카바이드의 야금학은 산업적 응용 분야에서 성공을 거두는 열쇠입니다.

제조업체는 입자 크기, 바인더 함량, 첨가제를 제어함으로써 각 작업에 적합한 경도와 인성의 균형을 갖춘 재료를 만들어냅니다.

의사결정권자에게 이러한 요소를 이해한다는 것은 성능을 개선하고, 도구 수명을 늘리고, 가동 중지 시간을 줄이는 더 나은 선택을 하는 것을 의미합니다.

회사에 대한 자세한 내용을 알고 싶으시면 언제든지 문의해 주세요. 문의하세요.