첨단 소재 분야에서 내산화성은 고온에서 산소와의 화학 반응을 얼마나 잘 견딜 수 있는지를 결정하는 중요한 특성입니다. 텅스텐 카바이드(WC) 공구의 경우, 내산화성은 공구 수명, 표면 안정성, 그리고 고온 산업 응용 분야에 대한 적합성을 결정하는 데 중요한 역할을 합니다. 이 글에서는 내산화성의 의미, 중요성, 그리고 공구 성능에 미치는 영향을 살펴보겠습니다. 텅스텐 카바이드 도구.

초경 공구에서 산화 저항성이 중요한 이유

1. 고온 응용 분야

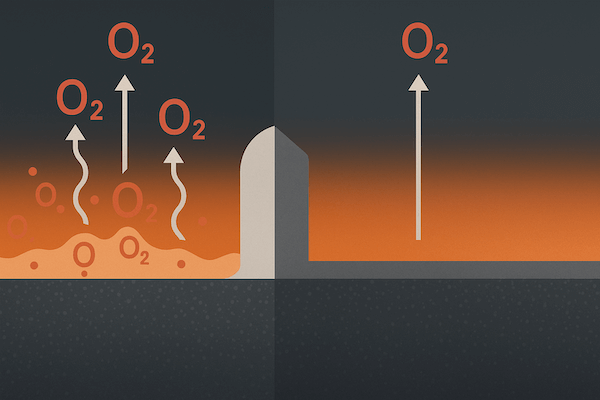

텅스텐 카바이드 공구는 널리 사용됩니다. 절단, 드릴링, 채광및 성형 작업 중 상당수가 극심한 열을 발생시킵니다. 내산화성이 좋지 않으면 공구 표면이 500~800°C 이상에서 산화되어 다음과 같은 문제가 발생할 수 있습니다.

취성

칩핑 또는 가장자리 파손

치수 정확도 저하

산화 저항성이 향상되면 카바이드 공구를 건식 절단, 고속 가공에서 안정적으로 사용할 수 있습니다. 항공우주 구성요소.

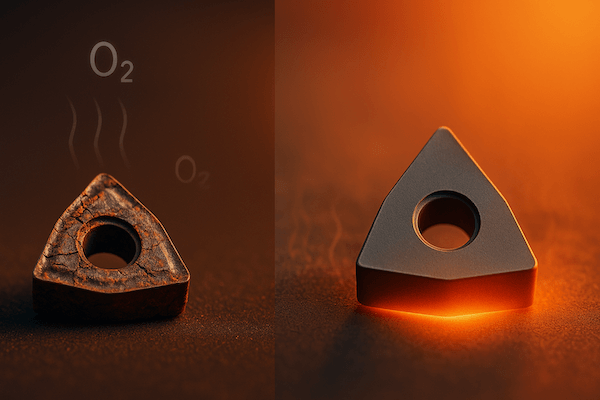

2. 공구 표면 안정성

탄화물 표면의 산화는 거칠기를 유발할 수 있습니다. 화학적 불안정성공구 수명을 단축시킵니다. 안정적이고 산화에 강한 표면:

최첨단 날카로움을 유지합니다

미세균열을 방지합니다

감소시킨다 열의 하락

이를 통해 특히 연속 작업에서 일관된 성능이 보장됩니다.

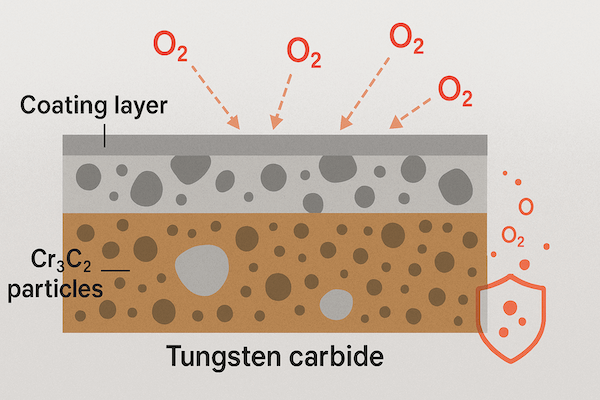

3. 코팅 및 합금 강화

산화 저항성을 강화하기 위해 현대의 초경 공구는 종종 다음과 같은 보호층으로 코팅됩니다.

AlTiN(알루미늄 티타늄 질화물)

TiAlCrN(티타늄-알루미늄-크롬 질화물)

Cr₃C₂ 카바이드 매트릭스에 첨가

이러한 코팅과 합금 원소 열 장벽 역할을 하여 산화에 대한 저항성을 크게 높이고 공격적인 환경에서 도구 수명을 연장합니다.

결론

산화 저항성은 다음을 가능하게 하는 필수적인 속성입니다. 텅스텐 카바이드 도구 극한의 열 환경에서도 심각한 성능 저하 없이 뛰어난 성능을 발휘합니다. 금속 절삭, 항공우주 제조, 고속 성형 등 어떤 분야에서든 향상된 산화 저항성은 공구 수명 연장, 신뢰성 향상, 그리고 유지보수 비용 절감으로 이어집니다. 재료 과학이 발전함에 따라, 최적화된 텅스텐 카바이드 미세 구조와 최첨단 코팅의 결합은 까다로운 산업 분야에서 성능의 한계를 끊임없이 뛰어넘고 있습니다.