初始成本与长期节省

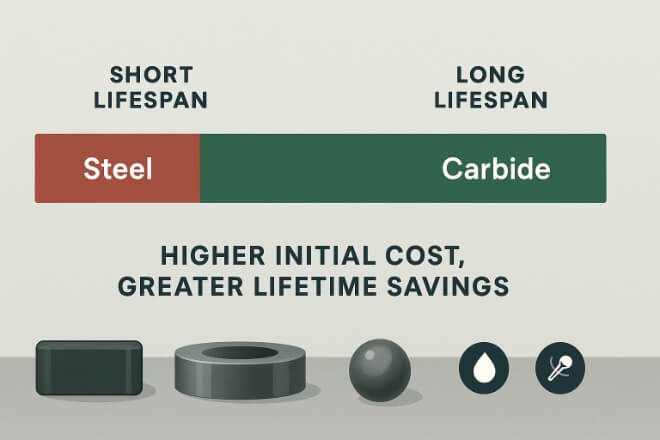

乍一看,碳化钨零件比钢或合金零件更贵。然而,只关注购买价格可能会产生误导。

钢制部件磨损很快,需要经常更换。

合金部件的使用寿命更长,但仍需要定期维护。

硬质合金零件的使用寿命更长,通常是钢零件寿命的几倍。

当公司计算总体拥有成本时,他们经常发现硬质合金可以节省成本,因为需要的更换次数更少,机器的停机时间也更少。

随着时间的推移,硬质合金零件较高的初始价格被其耐用性和可靠性所抵消。

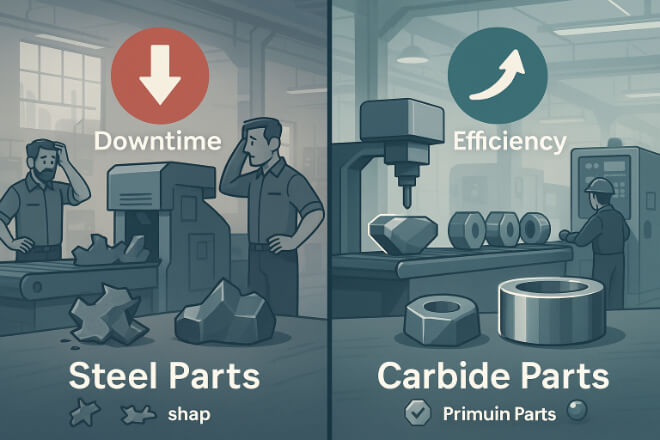

降低停机时间和维护成本

机器停机是工业领域最大的隐性成本之一。每当机器停机进行维修或更换零件,生产就会减慢甚至停止。这会导致工期延误、人工成本增加以及利润损失。

硬质合金磨损部件可减少停机时间,因为它们的使用寿命比传统材料长得多。

它们还能保持其形状和性能,这意味着减少调整或维修的时间。更低的维护频率可提高效率并节省成本。

减少浪费并延长使用寿命

更换磨损的零件会造成材料和能源的浪费。碳化钨零件使用寿命更长,从而减少更换次数。

这提供了两个关键的成本效益:

节省材料:随着时间的推移,购买的零件更少。

节省劳动力:更换或调整组件所花费的时间更少。

此外,硬质合金零件的尺寸和形状可以保持更长时间,从而减少错误和缺陷产品。

这有助于公司保持高质量标准,同时减少废品和返工成本。

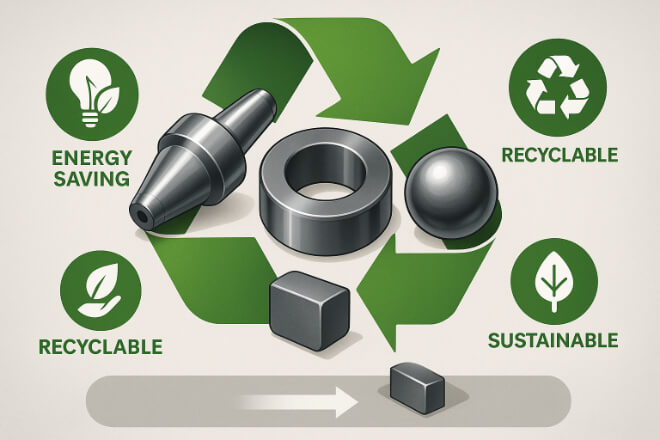

能源效率和可持续性效益

节省成本不仅仅在于零件成本。能源效率也起着重要作用。零件磨损的机器需要更多的能源才能运转。

相比之下,硬质合金零件可以减少摩擦、保持锋利的边缘并使机器平稳运行。

这意味着更低的功耗和运营成本。此外,碳化钨可以回收利用,从而降低材料成本并支持可持续发展目标。

对于旨在减少碳足迹的公司来说,这增加了额外的成本效益。

Carbide 的投资回报率 (ROI)

对于决策者来说,最重要的衡量标准是投资回报率。碳化钨耐磨件通过以下方式实现卓越的投资回报率:

降低更换成本。

减少停机时间。

提高机器生产率。

降低能源使用。

提高质量并减少浪费。

在计算投资回报率时,许多公司发现,由于这些综合优势,硬质合金零件在几个月内就能收回成本。在设备的整个生命周期内,节省的成本甚至会更高。

如何最大化成本效益

为了最大限度地利用碳化钨耐磨件,公司应该:

与可靠的供应商合作——质量至关重要。劣质硬质合金零件可能无法带来同等的效益。

选择合适的材质 – 不同的硬质合金材质适用于不同的工况。选择合适的材质可确保实现最长的使用寿命和最高的效率。

使用适当的涂层——添加 TiN 或 DLC 等保护涂层可以进一步提高耐磨性。

安排预防性维护——如果机器维护得当,即使是碳化物也能使用更长时间。

通过遵循这些步骤,公司可以从碳化物投资中获得最大的成本优势。

结论

碳化钨耐磨部件不仅仅是坚固的材料,它们还是一种节省成本的解决方案,可以减少停机时间、延长使用寿命、提高生产力。

并降低总运营成本。虽然购买价格较高,但长期效益远远超过初始成本。

对于希望削减成本、提高效率和保持竞争力的决策者来说,碳化钨耐磨零件是明智的选择。

如果您想了解任何公司的更多详细信息,请随时 联系我们。