为什么高速加工需要更好的刀具

高速加工 (HSM) 的意义在于提高工作速度、提高精度、减少停机时间。

它使制造商能够在更短的时间内生产更多的零件,而不会牺牲质量。

但并非所有刀具都能应对高速加工的极端条件。这正是碳化钨刀具大放异彩的地方。

碳化钨极其坚硬,比钢硬得多。它还能很好地耐受高温,这在快速切割并产生大量热量时至关重要。

在高速加工中,您需要一种能够保持锋利、耐磨损并提供一致结果的工具。

这就是为什么越来越多的制造商从传统高速钢(HSS)转向硬质合金刀具。

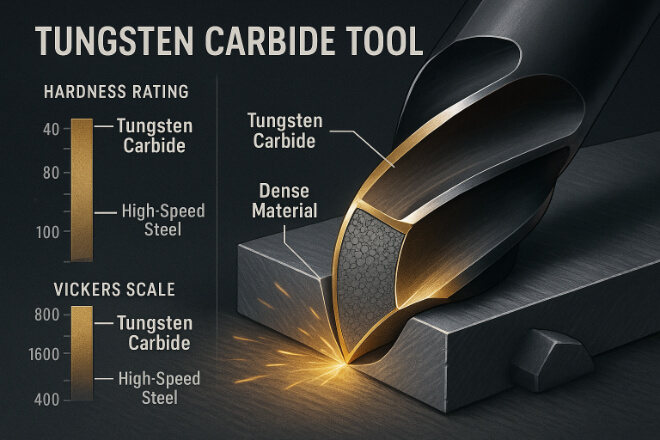

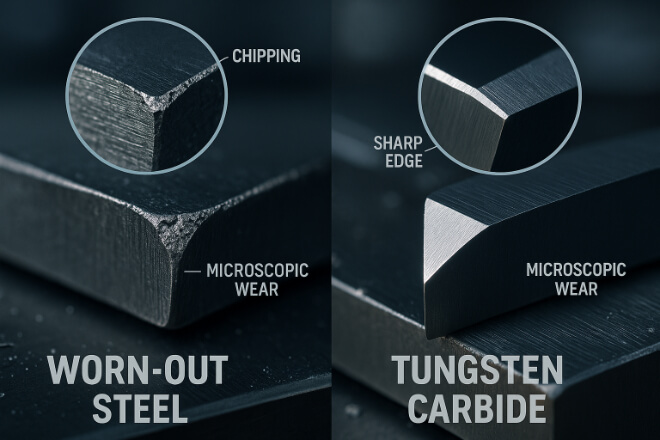

碳化钨的物理强度

碳化钨是通过将钨和碳原子结合,然后与钴等粘合剂混合而制成的。

这就形成了一种极其坚硬和致密的材料。它的 硬度 通常在维氏硬度计上为 1600–2400 HV,而高速钢的维氏硬度为 700 HV 左右。

这种硬度赋予它两大优点:

比钢更能保持刀刃锋利

减少强力切割过程中的变形

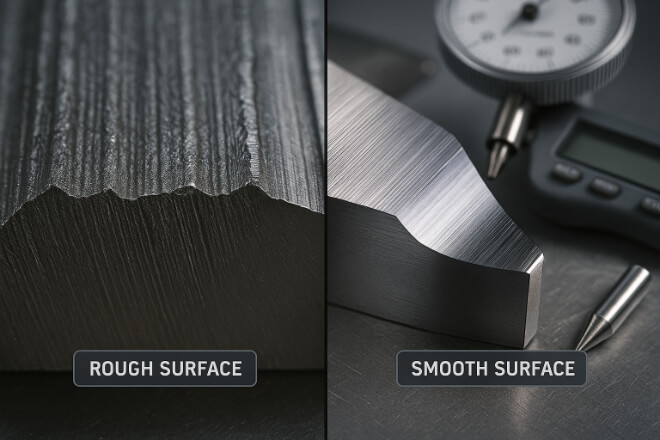

由于工具保持形状并保持锋利,即使切割不锈钢、钛或硬化合金等难加工材料,也能获得更好的表面光洁度和更高的精度。

即使在高速运行的压力下,碳化钨工具也能保持其形状 - 这减少了频繁更换工具的需要并增加了单次运行中可生产的零件数量。

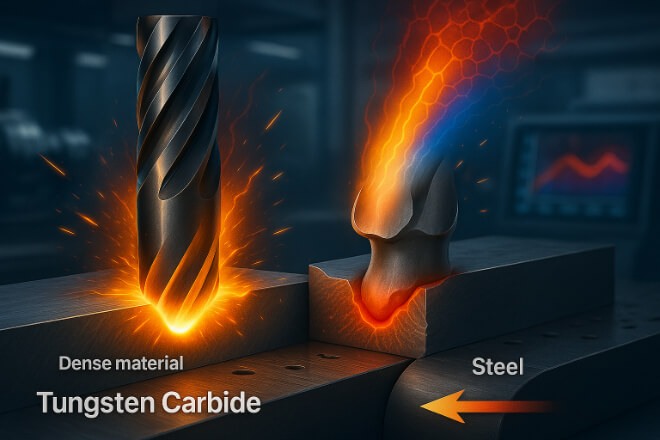

耐热性:高速加工的关键因素

随着切削速度的增加,切削区的温度也会升高。

普通工具在如此高的温度下可能会软化、变形或快速磨损,但碳化钨却具有优异的耐热性。

硬质合金刀具的切削速度比高速钢刀具高出 4 至 6 倍。这是因为:

它们可以承受更高的温度而不会失去硬度

它们传导到工件的热量较少

它们在炽热的切削刃上保留了结构

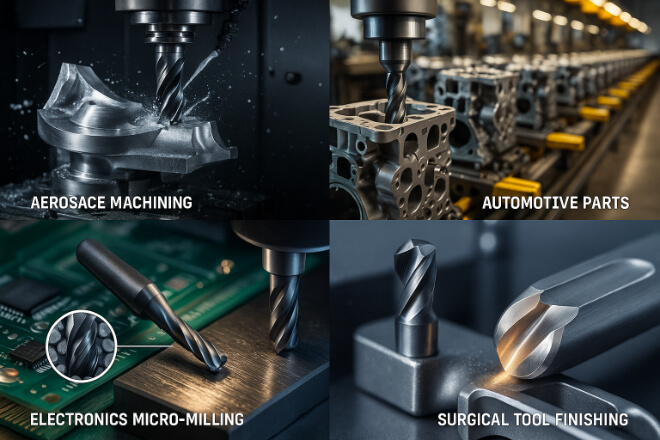

这使得它们非常适合干切削、高进给铣削和硬质材料精加工等高速操作。

更好的耐磨性意味着更长的刀具寿命

在高速加工中,磨损是您的敌人。刀具钝化会导致加工质量差、速度降低,并增加停机时间。

碳化钨刀具比大多数其他刀具材料具有更好的耐磨性。

碳化物的晶粒结构和粘合剂含量旨在减缓磨损、粘连和热疲劳等磨损机制。

采用适当的涂层(如 TiAlN 或 AlTiN), 耐磨性 进一步改善。

这意味着:

每个工具可获得更多零件

无需频繁磨刀

减少更换工具的停机时间

从长远来看,更长的刀具寿命还可以节省成本——尽管硬质合金刀具的前期成本可能更高,但随着时间的推移,它们的耐用性会带来更好的价值。

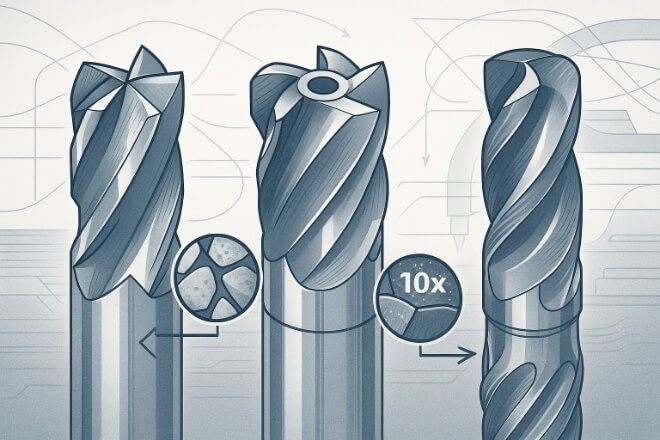

刀具几何形状与 HSM 策略的匹配

碳化钨切削刀具可以设计成支持高速策略的几何形状——例如摆线铣削、动态刀具路径和高进给技术。

这些几何形状可能包括:

锋利的切削刃可减少切削力

特殊排屑槽设计,排屑效果更佳

优化前角以提高切割平滑度

随着数控机床变得越来越先进,刀具几何形状发挥着越来越大的作用。

硬质合金刀具具有足够的硬度,可以加工薄而粗糙的几何形状,而不会折断或碎裂。

提升性能的涂层选择

采用正确的涂层可以进一步提高碳化钨切削刀具的性能。

涂层可以减少摩擦、控制热量并保护工具表面免受磨损或化学损坏。

HSM 的常见涂层包括:

| 涂层 | 理想用途 | 好处 |

|---|---|---|

| 氮化铝钛 | 钢、不锈钢 | 耐热、抗氧化 |

| 氮化铝钛 | 淬硬钢 | 优异的耐磨性 |

| 扩展内容 | 铝、塑料 | 减少材料粘附 |

| CVD钻石 | 复合材料 | 极高的硬度,超长的使用寿命 |

选择正确的涂层对于保持刀具寿命和切削性能至关重要,尤其是在高速加工的压力下。

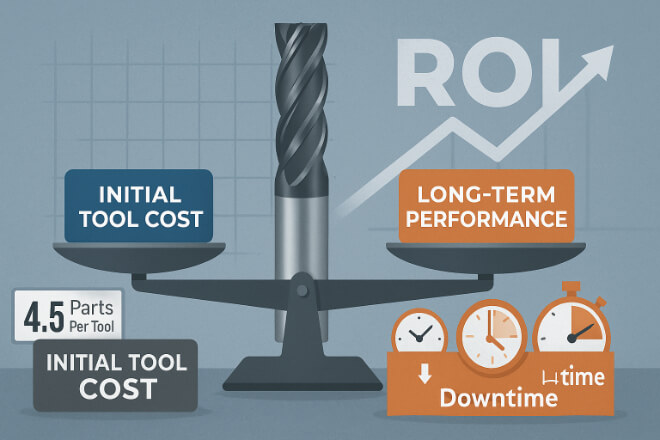

成本与性能:硬质合金为何物有所值

碳化钨刀具确实比高速钢刀具贵。但您真正应该关心的是每个零件的成本,而不仅仅是每把刀具的成本。

让我们分解一下:

硬质合金刀具的使用寿命可能延长 3 到 10 倍

它允许更快的进给和速度

减少换刀停机时间

产生的废品部件更少

所有这些都提高了效率并降低了总制造成本。

特别是在生产力至关重要的高速加工环境中,硬质合金可提供丰厚的投资回报。

在高速加工中使用硬质合金时应避免的常见错误

为了在高速加工中最大限度地发挥碳化钨刀具的作用,您需要避免一些常见的错误:

- 错误的切削参数

硬质合金刀具允许更高的速度,但如果设置不当,过度进给可能会导致刀具故障。请务必遵循建议的进给/速度图表。

- 忽视工具磨损迹象

即使硬质合金使用寿命更长,最终也会磨损。切勿忽视表面光洁度差或毛刺过多等迹象——务必及时更换刀具。

- 刀具夹持不当

刀柄松动或平衡性不佳会导致颤动和跳动。请使用热缩配合刀柄、夹头刀柄或液压刀柄来提高刚性。

- 未正确使用冷却液

虽然硬质合金可以进行干切削,但合适的冷却液可以在高难度加工中延长刀具寿命。雾化冷却液或主轴中心冷却液有助于控制热量。

- 跳过定期检查

监测磨损、边缘崩裂和涂层状况。定期检查和维护可提高一致性并降低故障风险。

最后的想法

在高速加工中,每一秒、每一微米都至关重要,碳化钨切削刀具具有无与伦比的性能。

它们的硬度、耐热性和耐磨性使它们成为追求速度而不牺牲精度的现代制造商的首选。

虽然前期投资可能高于高速钢工具,但工具寿命、零件质量和循环时间减少方面的长期优势使硬质合金成为高速操作的更明智的选择。

当您为高速加工选择工具时,请记住:只有当您的工具能够跟上时,快速切割才有效。

如需了解专为高性能设计的优质硬质合金刀具,请访问 雷托普兹 并探索满足高速加工需求的解决方案。