什么是精度公差?

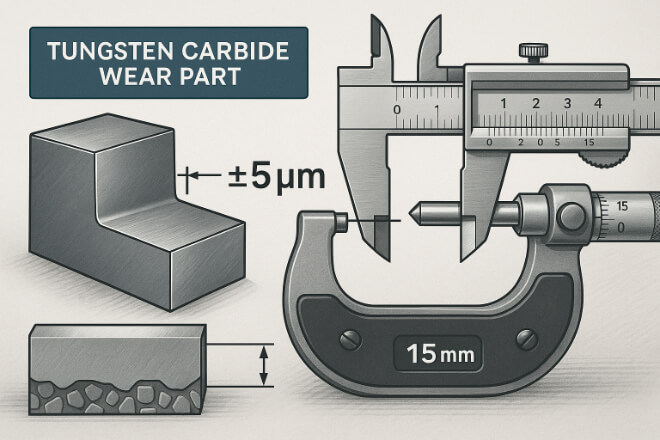

精度公差是零件尺寸变化的允许限度。

在硬质合金磨损部件中,这通常以微米为单位进行测量(一微米是千分之一毫米)。

例如:

±5 μm 的公差意味着零件尺寸可以在设计尺寸上下波动 5 微米。

在许多关键应用中,公差可能为±1–2 μm。

公差越严格,零件在极端条件下的配合、功能和使用寿命就越好。

为什么精密公差对于硬质合金磨损零件如此重要

硬质合金磨损部件通常用于高摩擦、高压和高热环境。这些条件使得精确的尺寸对于以下方面至关重要:

性能一致性——尺寸精确的零件可均匀保持接触面,减少磨损。

可互换性——无需重新安装或重新加工即可更换组件。

减少停机时间——精密零件第一次就能正确安装,避免机器停机。

更长的使用寿命——适当的配合可以减少可能导致早期故障的振动和不均匀应力。

在采矿、石油钻探和精密加工等领域,精度公差直接影响生产效率和每个零件的成本。

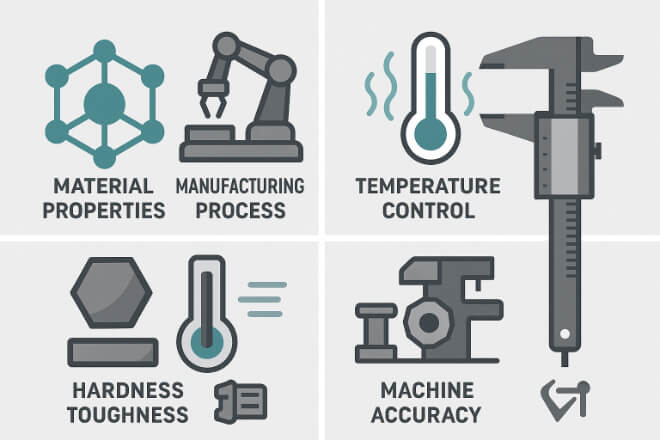

影响精度公差的关键因素

有几个因素会影响制造商实现和维持严格公差的能力:

1). 材料特性

碳化钨极其坚硬(高达 92 HRA),因此耐磨但难以加工。

颗粒尺寸、粘合剂百分比和密度都会影响加工过程中的尺寸稳定性。

2). 制造工艺

压制:粉末压制必须一致,避免收缩不均匀。

烧结:此高温过程会导致 15-25% 的收缩,因此精确控制至关重要。

研磨:使用金刚石砂轮进行精密研磨对于实现最终公差至关重要。

3). 温度控制

热膨胀会导致加工过程中尺寸变化。

冷却系统必须使零件在精加工过程中保持稳定的温度。

4). 机器精度

- 必须定期校准数控机床、平面磨床和研磨设备,以保持微米级公差。

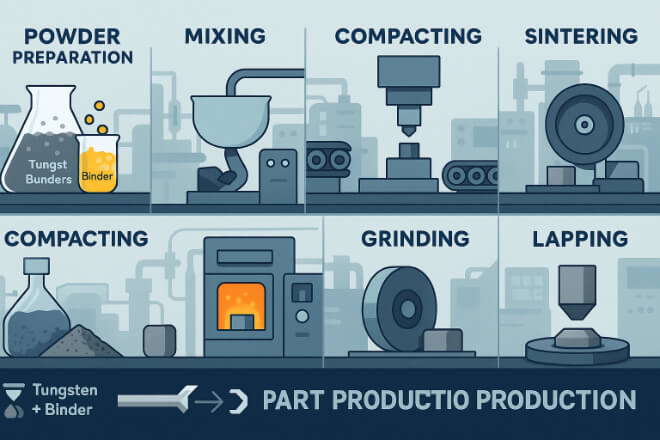

实现硬质合金耐磨零件制造中的严格公差

制造符合精确公差的硬质合金磨损零件需要先进的技术:

步骤1:粉末准备

该工艺始于选择合适的碳化物粉末混合物。一致的晶粒尺寸和粘合剂分布有助于确保烧结过程中收缩的可预测性。

第二步:精密压制

高压压制(单轴或等静压)使部件接近最终形状。这最大限度地减少了后续所需的打磨量。

步骤3:控制烧结

烧结过程中,部件被加热至1400-1500°C左右。计算机控制的烧结炉负责控制温度和时间,以确保均匀收缩。

步骤4:研磨和抛光

金刚石砂轮可以极其精确地去除材料。

研磨和抛光可使表面光洁度达到 Ra 0.1 μm。

步骤5:质量控制

每批产品都使用 CMM(坐标测量机)、激光扫描仪和千分尺进行检查,以验证公差是否符合图纸规格。

保持精密公差的挑战

即使采用先进的技术,仍存在一些挑战使得保持严格的公差变得困难:

材料 硬度 – 碳化物的硬度使其难以成型。

收缩变化——粉末压制或烧结条件的细微差异会影响最终尺寸。

工具磨损——金刚石砂轮会随着时间的推移而磨损,从而改变切割效果。

热变形——如果不加以控制,研磨过程中的热量可能会导致尺寸变化。

成功克服这些挑战的制造商通常结合经验、先进的机器和严格的过程控制。

测量和验证公差

在精密制造中,测量与加工同等重要。一些关键工具包括:

| 测量工具 | 准确度等级 | 常见用途 |

| 微米 | ±1 微米 | 外形尺寸 |

| 千分表 | ±2–5微米 | 厚度/平整度 |

| 坐标测量机 | ±0.5–2微米 | 复杂的3D轮廓 |

| 激光测量 | ±0.5 微米 | 非接触式易碎部件 |

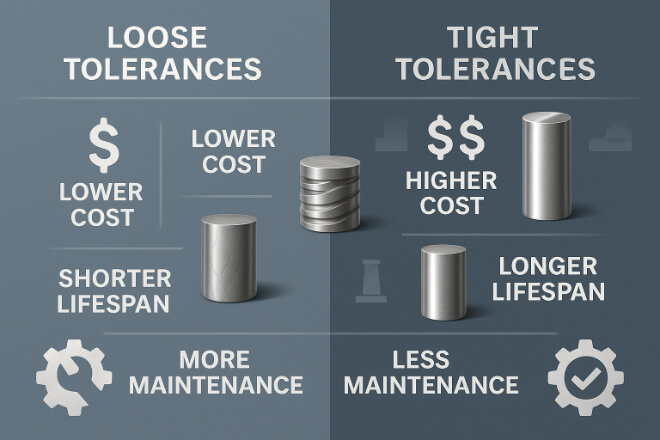

公差对成本和性能的影响

更严格的公差通常意味着更高的成本,但也带来性能优势:

更高精度 → 零件寿命更长,更换次数更少。

更适合 → 连接部件的振动和磨损更少。

降低维护成本 → 减少停机时间和劳动力。

决策者的关键是在容忍度和总拥有成本之间找到最佳平衡。

决策者的最佳实践

如果您正在采购硬质合金磨损零件,请考虑以下提示:

询问制造过程的细节——了解您的供应商如何控制收缩和精加工。

验证质量控制程序——确保零件在多个阶段进行测量。

检查机器能力——供应商应该拥有能够满足您所需公差的磨床和研磨机。

回顾过去的案例研究——查看类似项目的示例及其容忍度。

结论

在硬质合金磨损部件制造中,精度公差决定了部件可以使用数月还是在数周内失效。

正确的制造流程、质量控制和供应商专业知识可以节省成本、减少停机时间并提高生产力。

对于决策者来说,投资高精度零件不仅仅是一种技术选择,更是一种竞争策略。

如果您想了解任何公司的更多详细信息,请随时 联系我们。