什么是碳化钨耐磨件?

碳化钨磨损部件是由钨和碳原子的复合材料制成的部件,以钴或镍作为粘合剂。

这些部件经过精心设计,即使在最恶劣的采矿条件下也能抵抗磨损、磨蚀和冲击。

采矿业中常见的碳化钨磨损部件包括:

钻孔和挖掘用切削工具

耐磨板 和破碎机衬板

钻头的按钮和插入件

用于泥浆处理的喷嘴

刮刀和铲斗齿

它们的主要作用是延长设备寿命并保持生产高效运行。

为什么采矿需要高性能磨损部件

采矿业涉及:

与岩石、矿石和矿物等磨蚀性材料持续接触

高机械负荷可能导致刀具变形或断裂

灰尘、水和极端温度等恶劣的环境因素

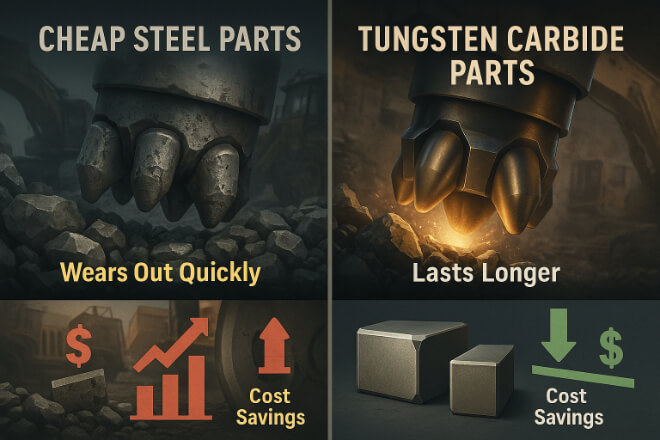

在这种情况下,标准钢部件通常会磨损得太快。

碳化钨零件的使用寿命可延长数倍,这意味着更少的更换、更低的维护成本和更长的正常运行时间。

采矿业中的关键应用

以下是碳化钨耐磨件在采矿业中的一些常见用途:

| 采矿应用 | 碳化钨零件示例 | 功能 |

|---|---|---|

| 钻孔 | 钻头柱齿和刀片 | 高效切割和破碎岩石 |

| 破碎 | 破碎机耐磨板、衬板 | 保护破碎机表面免受磨损 |

| 物料搬运 | 渣浆泵喷嘴、叶轮 | 抵抗高速泥浆的侵蚀 |

| 挖掘 | 铲斗齿、切削刃 | 更长时间保持锋利的切割表面 |

| 筛选和分类 | 筛板、耐磨条 | 延长物料分选设备的使用寿命 |

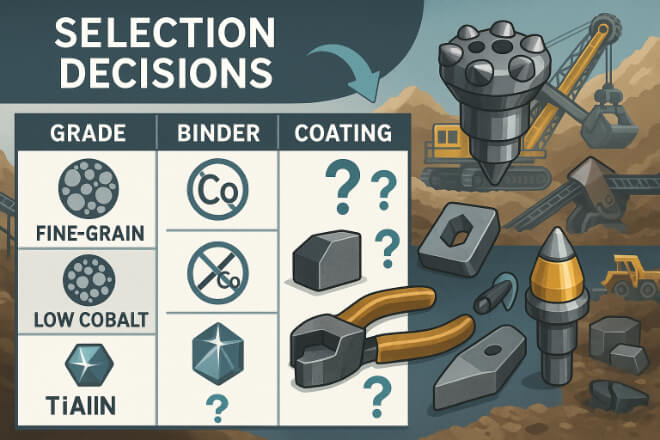

选择合适的采矿用碳化钨耐磨件

在为采矿作业选择硬质合金磨损零件时,决策者应考虑:

1). 牌号选择

碳化钨有不同的等级,每种等级都针对硬度、韧性或耐腐蚀性进行了优化。例如:

用于高冲击力工具的粗晶粒硬质合金

细粒碳化物,具有精密切割和耐磨性

2). 粘合剂含量

钴或镍粘合剂会影响韧性和耐腐蚀性。较高的粘合剂含量可提高韧性,但可能会降低硬度。

3). 涂层选项

一些硬质合金零件涂有 TiN、TiAlN 或类金刚石涂层,以进一步提高耐磨性和耐腐蚀性。

4). 操作条件

零件应与采矿环境中的特定岩石类型、温度范围和湿度水平相匹配。

延长使用寿命的维护技巧

为了最大限度地利用碳化钨耐磨部件:

定期检查是否有碎裂或过度磨损的迹象

使用正确的安装方法避免应力断裂

将零件与应用相匹配——不要将钻孔级硬质合金用于破碎应用

遵循润滑指南以防止过热

使用前请妥善存放以避免腐蚀

成本与价值的考虑

重要的是要明白,最低价格并不总是采矿的最佳选择。

虽然钢制零件最初可能更便宜,但它们通常需要更频繁地更换,从而导致更高的停机成本。

尽管碳化钨耐磨件的初始投资较高,但由于更换次数减少和生产率提高,随着时间的推移,其成本效益更高。

碳化钨在采矿业的未来

随着纳米结构碳化物、粘合剂配方的改进以及增材制造技术的进步,碳化钨耐磨部件的未来前景更加光明。

这些创新有望提供更高的耐用性、更轻的重量以及针对不同采矿条件的更好的定制。

结论

碳化钨磨损部件对于要求可靠性、效率和成本控制的现代采矿作业至关重要。

它们具有无与伦比的耐磨性、韧性和耐热性,使其成为钻孔、破碎和材料处理的首选。

对于决策者来说,投资合适的碳化钨耐磨部件意味着更少的停机时间、更低的维护成本和更高的生产率——所有这些都是保持采矿业竞争力的关键因素。

如果您想了解任何公司的更多详细信息,请随时 联系我们。