2. 边缘崩裂或破损

问题:硬质合金刀具硬度极高,但延展性不佳。这意味着它们在机械冲击、高振动、断续切削或不当夹持下容易崩刃或断裂。

解决方案:

牢固夹紧工具和工件以减少振动。

使用具有断屑槽几何形状的硬质合金刀片或刀具来减少应力集中。

除非机器和装置能够承受负载,否则请避免在硬质材料上进行深度切割。

如果应用涉及断续切削,请考虑使用更耐冲击的硬质合金等级。

使用主轴稳定、加速/减速平稳的数控机床。

3. 积屑瘤(BUE)

问题:加工铝或铜等延展性或软性材料时,材料会粘在刀具边缘,形成积屑瘤。

这会导致切割性能不佳和零件尺寸不一致。

解决方案:

使用抛光硬质合金工具或具有防粘涂层(如 TiB2 或 DLC)的工具。

提高主轴速度以尽量减少粘附时间。

如果切屑厚度太高,则降低进给速度。

使用冷却剂或润滑雾来减少摩擦和热量。

及时更换或重新磨锐钝的工具。

4. 表面光洁度差

问题:使用磨损的工具、不适当的速度和进给,或者切削刃未正确磨砺时,表面粗糙、撕裂或划伤是常见问题。

解决方案:

定期检查工具并磨利或更换钝的工具。

使用较低进给和较高主轴速度的精加工来实现更平滑的切割。

对于高精度应用,请使用微粒碳化物工具。

选择有助于减少摩擦并促进更清洁切割的涂层。

平衡切削工具以防止振动和颤动。

5.热裂或热损伤

问题:高速加工过程中产生的过热,尤其是在缺乏适当冷却液的情况下,会导致热裂。这会削弱切削刃,最终导致刀具故障。

解决方案:

使用连续的冷却液流直接流向切削区。

使用高温合金或硬质金属时,避免干加工。

使用具有 AlTiN 或 SiAlON 等先进涂层的耐热碳化物等级和工具。

保持最佳速度和进给以避免产生过多的热量。

如果连续加工,则应让工具在切割之间冷却。

6.刀具未保持公差

问题:随着时间的推移,硬质合金刀具可能会因磨损、刀具偏转或设置对准不良而生产出不合格的零件。

解决方案:

使用具有加强型刀身的精密研磨硬质合金刀具。

确保刀架和主轴已正确校准。

定期检查并更换磨损的刀片或切削刃。

根据刀具磨损数据重新校准 CNC 程序。

考虑使用具有高重复性的固定或模块化工具系统。

7. 重磨后刀具快速失效

问题:刚磨好的工具可能会因磨削几何形状不正确、过热或修复过程中出现微裂纹而很快失效。

解决方案:

仅使用专为碳化物设计的金刚石砂轮。

始终使用冷却剂进行研磨以防止热损坏。

遵循原始工厂的几何形状和角度。

考虑将磨削工作外包给具有碳化物经验的专家。

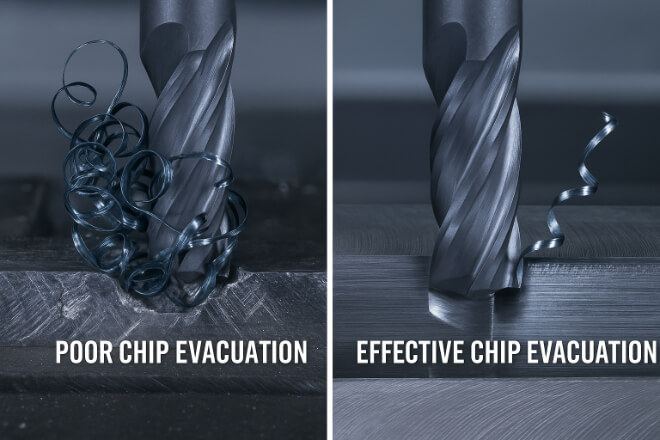

8.切屑控制问题

问题:切屑排出不当会导致切屑堵塞、刮伤、过热,甚至刀具损坏。

解决方案:

使用具有优化容屑槽或断屑槽的硬质合金刀具。

保持冷却液压力和清洁度以帮助冲洗切屑。

对于深孔加工,使用啄钻循环或通过冷却液的工具。

调整切削参数以保持理想的切屑形状和尺寸。

最后的想法

碳化钨切削刀具坚固、可靠、高效,但前提是正确使用。大多数问题源于进给不当、冷却不良或维护不当。

通过了解这些常见问题并知道如何解决它们,您可以节省时间、降低成本并从每个工具中获得更多收益。

无论您是选择合适的刀具、寻求修复,还是需要帮助解决加工问题, 雷托普兹 在此为您的工作提供专家建议和优质解决方案的支持。