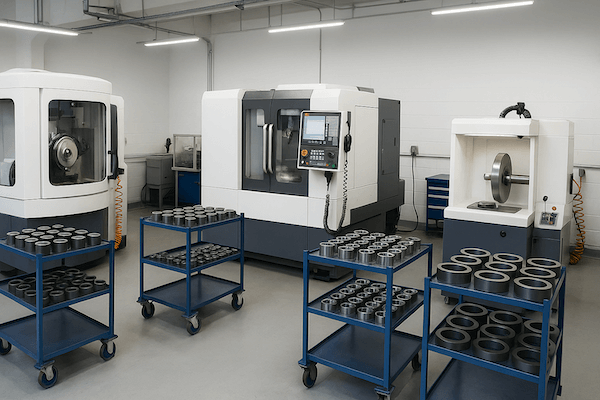

作为领先的硬质合金刀具制造商,我们融合先进的磨削、精密加工和高保真抛光工艺,打造满足最严格性能和耐用性要求的硬质合金刀具。下文我们将讲解每个工艺流程,展示我们的设备和专业技术,并提供一些直观易懂的图片说明。

Retop Carbide 因其高品质的碳化钨零件研磨、加工和抛光而闻名。

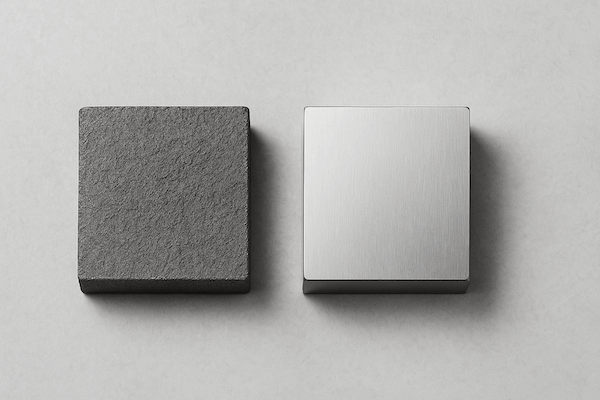

碳化钨刀具必须承受极端压力、温度和磨损。获得合适的几何形状、尺寸和表面光洁度对于刀具寿命和切削性能至关重要。磨削可使烧结毛坯成型,机加工可添加复杂的特征,抛光可去除微缺陷——所有这些工序共同确保了刀具的耐磨性、疲劳强度以及在实际应用中的一致性。

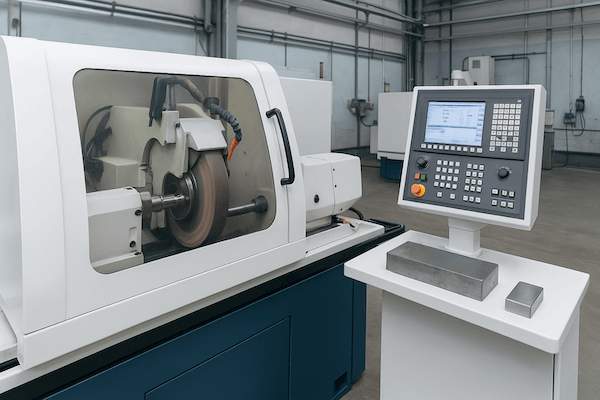

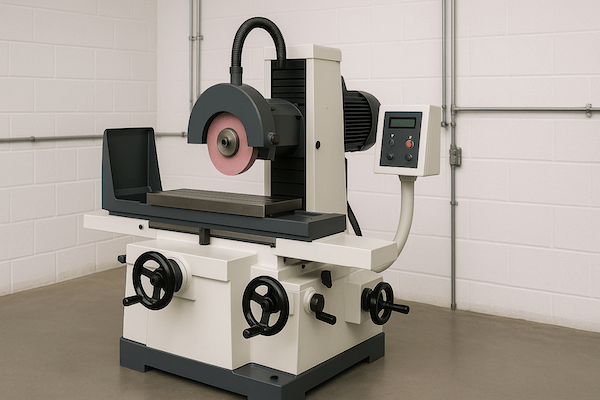

我们采用配备金刚石磨料的外圆/内圆磨床、平面磨床和数控工具磨床。粗磨(#80–#120 粒度)可去除大块材料;精磨(#240–#400 粒度)可将边缘和平面的精度控制在±0.005 毫米以内。我们的无心磨床可高效处理棒料,而数控工具磨床则可加工复杂的断屑槽和倒角几何形状,且不会造成热损伤。

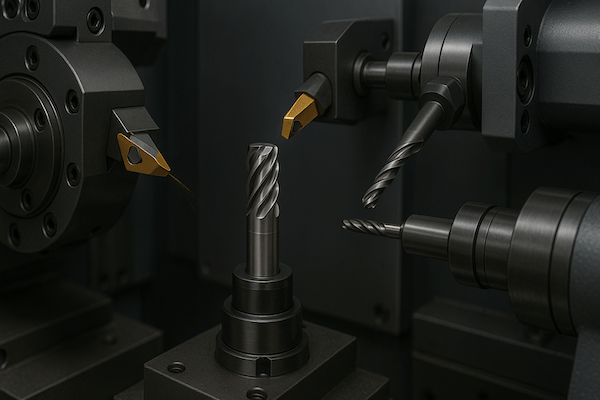

在我们的数控车床和五轴铣削中心上,我们使用PVD涂层金刚石刀头刀具对硬质合金刀具进行粗加工和半精加工。切削速度高达300米/分钟,进给量为0.1毫米/齿,可实现高效的开槽、型腔加工和钻孔加工。镗孔机和钻孔机可加工出公差为±0.01毫米的冷却液通道和安装孔,并可进行最终精加工。

快速简便:输入您的规格并在一个工作日内获得报价

我们的抛光站和振动抛光机使用金刚石研磨膏(0.25-3 µm)和氧化铝研磨浆(0.05-1 µm),使密封面和高光泽边缘的粗糙度达到 Ra ≤ 0.05 µm。抛光前进行超声波清洗,以去除重铸层。最终效果:获得完美表面,最大程度减少摩擦,防止积屑瘤,并最大程度提高耐腐蚀性。

我们的内部工作流程紧密集成了研磨、机加工和抛光。烧结后,零件直接送至研磨机进行几何加工,然后送至数控机床进行特征加工,最后送至抛光工位。这一一站式流程减少了人工操作,缩短了交付周期,并保持了可追溯性——每个步骤都记录在我们的数字化MES系统中。

我们利用坐标测量机 (CMM) 验证尺寸 (±0.005 毫米),利用轮廓仪 (Ra ≤ 0.05 微米) 验证表面粗糙度,并通过金相显微镜检测微观结构。硬度计用于确认粘合剂的分布,而光学比较仪则用于检查倒角和圆角。我们经 ISO 认证的质量保证实验室确保每件刀具在发货前均符合客户规格。

我们经验丰富的磨削、加工和抛光专家团队可提供定制几何形状、快速原型制造和批量生产服务。凭借全天候技术支持和工艺优化服务,我们确保您的硬质合金刀具在汽车、航空航天、石油天然气等领域拥有卓越的性能。相信我们成熟的技术,能够满足您最严苛的应用需求。

我们拥有先进的设备、深厚的工艺知识和严格的质量控制,确保碳化钨刀具拥有卓越的精度、耐用性和表面完整性。与我们合作,提升您的加工性能。

快速简便:输入您的规格并在一个工作日内获得报价