1.了解刀具磨损的原因

在减少刀具磨损之前,您需要了解刀具磨损的原因。刀具磨损可能由多种原因造成:

热量——快速切割产生的高温会破坏工具的表面。

摩擦——润滑不良或速度不正确会导致摩擦,从而使工具变钝。

振动——机器设置不稳定会产生颤动,损坏刀具边缘。

材料硬度——某些工件(如钛或不锈钢)更难切割并且工具磨损更快。

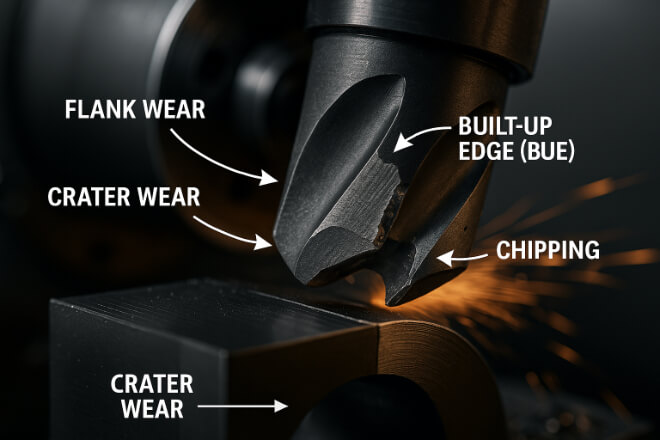

磨损也有不同的类型:后刀面磨损(侧面)、月牙洼磨损(表面)、积屑瘤(材料粘在工具上)和崩刃。

了解这些模式可以帮助您在严重问题发生之前采取行动。

2. 使用正确的刀具材质和几何形状

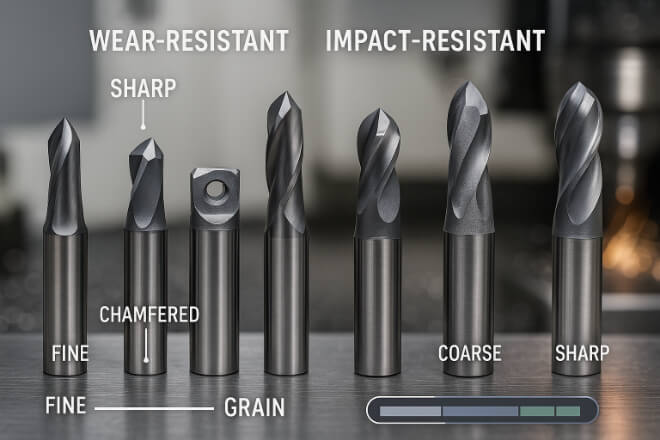

并非所有硬质合金刀具都一样。选择合适的材质和槽型会对耐磨性产生很大影响。

材质:细晶粒硬质合金材质更有利于提高精度和耐磨性。对于更严苛的加工,更高的粘结剂含量有助于防止刀具破损。

几何形状:切削刃的形状会影响刀具寿命。例如,锋利的刀刃切削效果更好,但磨损更快;而强度更高的刀刃使用寿命更长,但产生的热量也更多。

与您的供应商合作,使工具与您的材料、切割方法和机器功能相匹配。

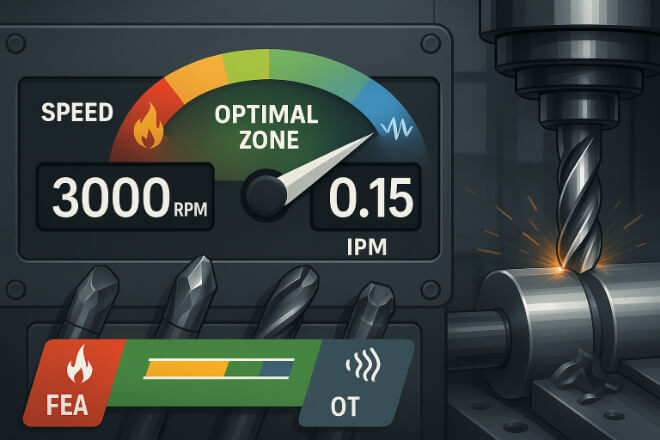

3.优化切削速度和进给

磨损的最常见原因之一是使用不正确的速度和进给。

速度太快就会产生过多的热量,导致工具过早失效。

速度太慢的话,工具可能会摩擦而不是切割,导致表面光洁度差和磨损。

使用制造商的建议作为基准,并监控工具寿命数据以微调性能。

投资 CAM 系统或数字进给/速度计算器可以帮助团队保持一致。

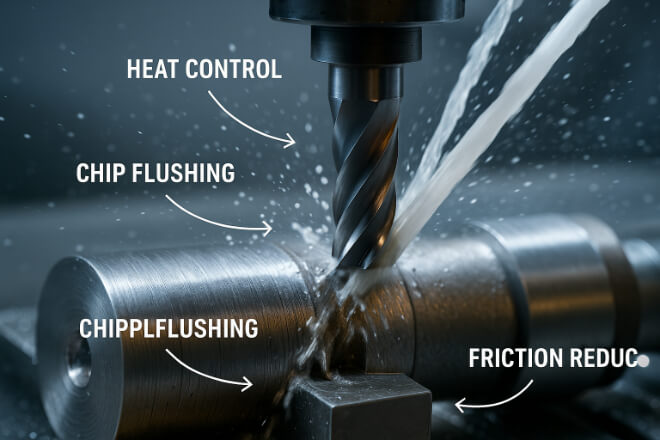

4. 使用适当的冷却液和润滑剂

热量是刀具寿命的大敌。良好的冷却液策略可以显著延长硬质合金刀具的性能。

对于钢或钛等材料,请使用洪水冷却剂。

使用雾或气流进行干加工和去除碎屑。

确保冷却液到达切削区。

此外,对于深孔钻孔或加工坚硬金属,可以考虑使用高压冷却系统。这些系统可以有效减少热量并冲走切屑。

5. 保持刀架和设置的刚性

刀具磨损并不总是与刀具本身有关。不良的夹具和磨损的刀柄会导致跳动和振动,久而久之会损坏刀具。

定期检查刀架是否磨损、腐蚀或不平衡。

保持主轴锥度和刀架表面清洁。

对于高精度工作,请使用热缩配合、液压或精密夹头支架。

当设置稳定时,工具工作效率更高,磨损更均匀。

6. 选择合适的涂层

涂层就像切削刀具的铠甲,可以减少摩擦、控制热量并防止材料粘连。

硬质合金刀具的常用涂层包括:

TiAlN / AlTiN – 非常适合干切削和高温。

DLC(类金刚石碳)——适用于铝和粘性材料。

CVD 金刚石 – 用于复合材料和磨料加工。

正确的涂层可以使工具的使用寿命增加一倍甚至三倍。

7. 使用智能传感器或定期检查监测刀具磨损

定期检查有助于在磨损影响零件之前发现问题。现代监控系统可以提醒操作员更换工具。

选项包括:

放大下的手动检查

基于软件的磨损跟踪

先进 CNC 中的振动或声学传感器

测井工具的寿命和更换间隔可以帮助您预测故障的发生。

8. 使用重磨和工具回收服务

许多硬质合金刀具无需丢弃——它们可以重新研磨和重新涂层。这不仅降低了成本,还提高了可持续性。

使用值得信赖的精密设备进行重磨服务。

磨锐后重新涂层工具以恢复性能。

跟踪再研磨周期以了解工具何时真正磨损。

这比频繁购买新工具更划算。

9.培训操作员并标准化流程

即使是最好的工具,如果操作不当,也会很快磨损。操作失误是工具故障的一个隐藏原因。

对员工进行适当的速度、进给和设置技术培训。

使用清单来选择、安装和检查工具。

记录整个车间的最佳实践。

一致的知识可带来一致的结果,并降低工具成本。

10.与可靠的工具供应商合作

与优秀的供应商合作可以更轻松地获得适合您工作的工具,并且他们的技术团队可以帮助解决磨损问题。

要求进行工具试用或磨损审核

使用供应商数据设定基准

购买以硬质合金性能和再研磨选项而闻名的品牌

最后的想法:减少磨损,增加利润

刀具磨损总是会发生,但磨损的速度取决于您。使用碳化钨刀具是一个很好的开始。应用以下列出的最佳实践将帮助您:

每个工具可切割更多零件

减少换刀停机时间

提高零件精度和光洁度

降低总体加工成本

对于决策者来说,投资于磨损预防就是投资于长期生产力。让您的工具经久耐用,并提高您的盈利能力。

准备好升级您的刀具策略了吗?探索耐磨解决方案 重新顶部。