无损检测 (NDT) 是一种重要的质量保证方法,用于评估材料和部件的内部和表面完整性,且不会造成损坏。在 碳化钨工具在可靠性、性能和精度至关重要的情况下,NDT 在确保每个部件符合严格的质量和安全标准方面发挥着关键作用。

为什么无损检测 (NDT) 对碳化钨刀具如此重要

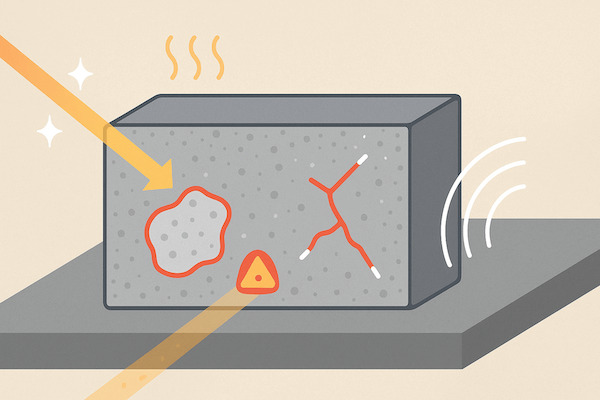

1. 内部缺陷检测

碳化钨刀具在烧结过程中可能会产生内部空隙、裂纹或粘合剂分离。无损检测 (NDT) 可以检测:

微裂纹

夹杂物或孔隙

复合材料结构中的分层

在发货前识别这些缺陷有助于避免工具过早失效。

2. 表面完整性检查

高性能硬质合金刀具通常需要经过研磨和抛光。诸如液体渗透检测和放大目视检查等表面聚焦无损检测方法有助于确保:

无表面裂纹或碎片

无磨削烧伤

无涂层分层(适用于涂层硬质合金)

3. 不牺牲库存,保证质量

与破坏性测试(例如,破坏样品)不同,无损检测 (NDT) 可以对成品硬质合金刀具进行 100% 检测,且不会浪费零件。这在以下情况下尤其有用:

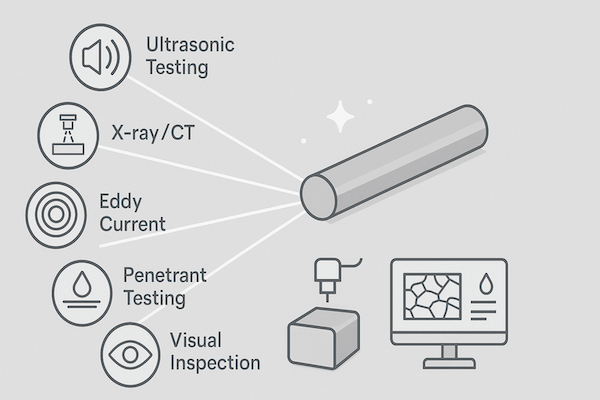

硬质合金刀具中无损检测应用的示例

| 无损检测方法 | 硬质合金刀具中的用例 |

|---|---|

| 超声波检测 | 检测整体硬质合金棒材的内部裂纹 |

| X射线/CT扫描 | 揭示烧结毛坯中的空隙或孔隙 |

| 渗透检测 | 识别磨削工具表面的微裂纹 |

| 涡流 | 验证复杂几何形状的表面完整性 |

| 目视检查 | 检查倒角、边缘碎片和涂层 |

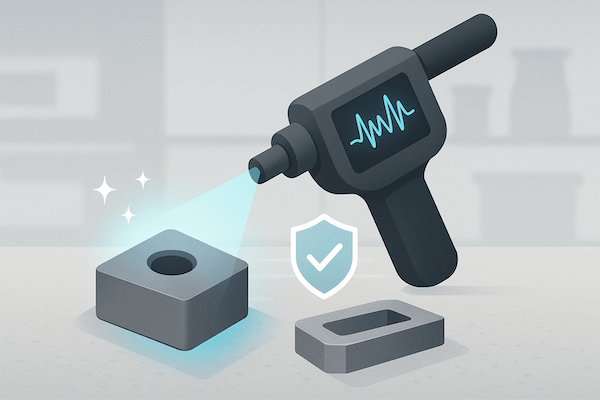

现代硬质合金生产中的无损检测和自动化

今天的 先进硬质合金制造 生产线通常配备自动化无损检测站,用于在工具送至包装前对其进行缺陷扫描。这些自动化系统:

减少人工检查错误

加快吞吐量

确保一致的检测质量

一些生产商甚至提供数字 NDT 可追溯性,其中每个硬质合金工具都使用二维码或序列号链接到其检查报告。

结论

无损检测对于向高要求行业提供无瑕疵、高性能的碳化钨刀具至关重要。通过结合表面和体积检测方法,无损检测可帮助制造商发现隐藏的缺陷,改进工艺控制,并建立客户信任。随着碳化钨刀具日益先进和定制化,无损检测仍然是可靠生产和持久性能的基石。