介绍

孔隙率是材料科学中的一个关键概念,尤其对于工业刀具中使用的碳化钨 (WC) 等高性能材料而言。尽管孔隙率常常被忽视,但它在决定硬质合金刀具的机械强度、耐磨性和整体可靠性方面起着至关重要的作用。本文将深入探讨孔隙率的定义、形成机制、重要性以及制造商如何管理孔隙率。

什么是孔隙度?

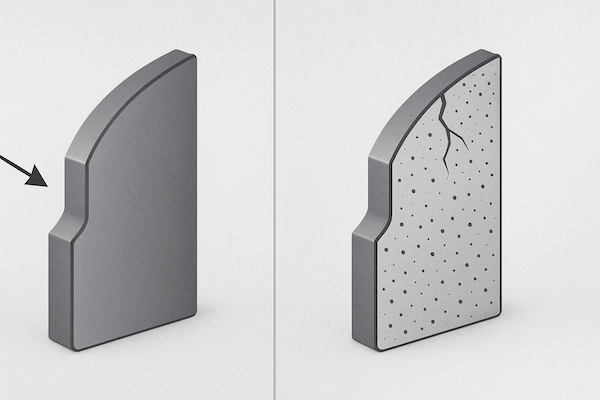

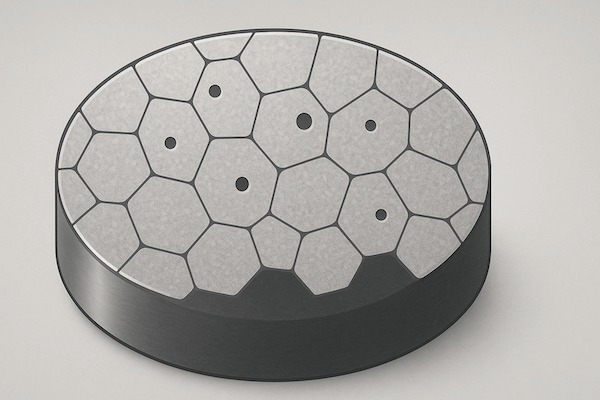

孔隙率是指材料内部存在的微小空隙或孔洞。这些空隙可能非常微小,甚至肉眼可见,是由制造过程中致密化不完全造成的。在硬质合金中,孔隙率是指碳化钨颗粒和粘结金属(通常是钴或镍)之间未填充的空间。

碳化钨孔隙率的类型

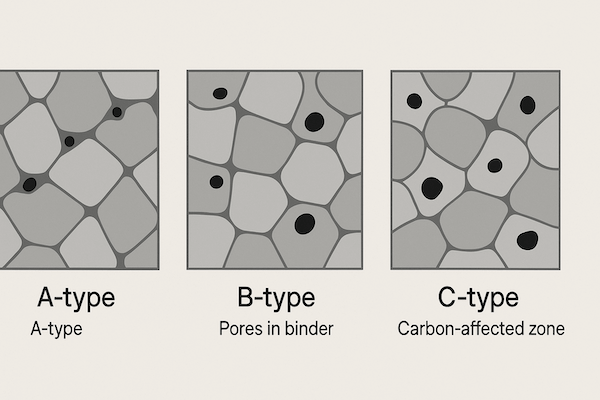

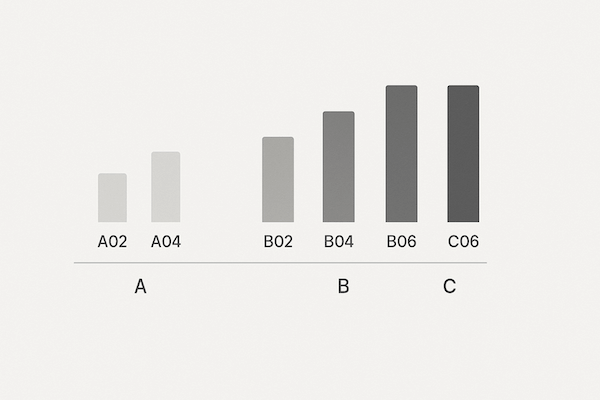

硬质合金中的孔隙度通常分为三类:

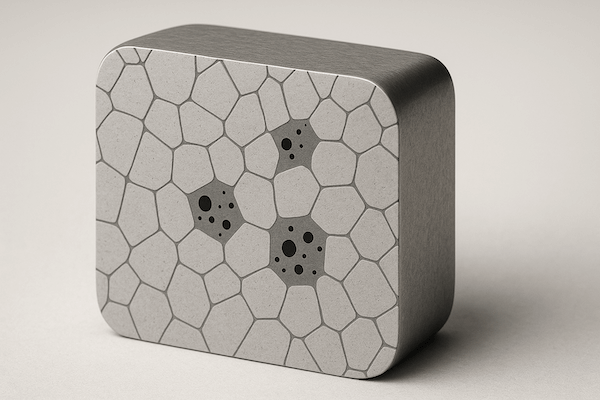

A型(碳化物相中的孔隙):由于WC晶粒致密化不完全而引起。

B 型(粘结相中的孔隙):通常是由于气体滞留或润湿性差造成的。

C 型(碳相关孔隙度):由碳不平衡引起,例如游离碳或η相形成。

每种类型都会对工具性能产生不同的影响,并且通常使用 ISO 4505 等国际标准进行分级。

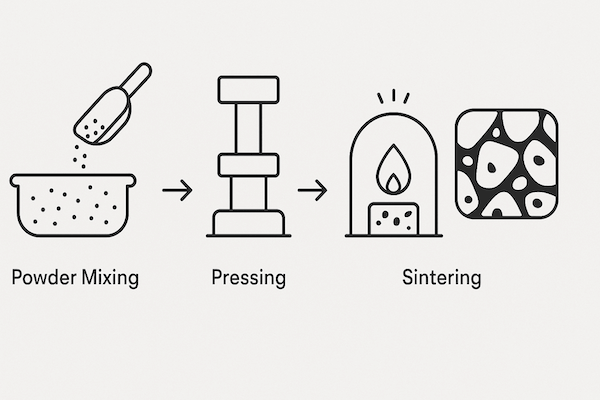

制造商如何控制孔隙率

控制孔隙率是生产可靠硬质合金工具的关键。 先进硬质合金刀具制造商 采用多种技术,包括:

真空或压力烧结以提高致密性

热等静压(HIP)消除内部孔隙

优化粉末造粒和混合

严格的质量控制和孔隙度分级标准

目标是实现均匀、致密的微观结构,以提高工具的耐用性和一致性。

结论

孔隙度虽然肉眼不可见,但其影响却显而易见。对于碳化钨刀具而言,了解和控制孔隙度对于确保其高性能、安全性和长寿命至关重要。无论您是刀具制造商、工程师还是最终用户,了解这一隐藏因素都有助于您更好地选择材料并提高产品可靠性。