現代の機械加工では、スピードと精度がすべてです。CNC工作機械で部品を製造している場合でも、大規模な製造業を管理している場合でも、加工品の品質は重要です。 切削工具 出力、コスト、製品品質に直接影響します。

そのため、多くの業界で従来の工具から炭化タングステン切削工具への切り替えが行われています。

しかし、何がそんなに特別なのでしょうか?そして、具体的にどのように加工性能を向上させるのでしょうか?

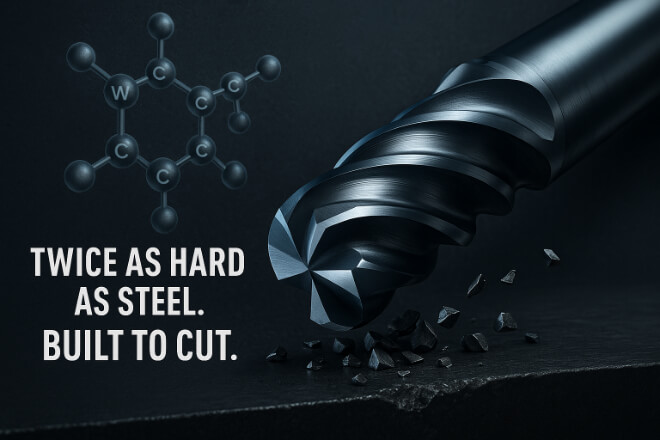

1. タングステンカーバイドとは何ですか?

炭化タングステン(炭化タングステン)は、タングステンと炭素原子からなる化合物です。非常に硬く、鋼鉄の約2倍の硬さで、高温でも軟化することなく耐えることができます。

実際、これはダイヤモンドといくつかの高度なセラミックに次いで、製造に使用される最も硬い素材の 1 つです。

これらの特性により、フライス加工、旋削加工、穴あけ加工、研削加工などに使用される切削工具に最適です。

高速度鋼 (HSS) 工具は安価ですが、超硬工具は、特に厳しい加工条件や扱いにくい材料の場合、より鋭い切れ味を維持し、より速く切削し、はるかに長持ちします。

2. 機械加工において切削工具が重要な理由

切削工具は見落とされがちです。小さく、多くの場合は大型機械の一部に過ぎないからです。しかし、切削工具は作業の効率と精度に大きな役割を果たします。

間違ったツールを使用すると、次のような結果になることがあります。

粗い表面仕上げ

工具破損の増加

頻繁な機械のダウンタイム

生産コストの上昇

余分な材料の廃棄物

ツールの故障による安全上の懸念

適切なタングステンカーバイド工具を使用すると、次のことが可能になります。

サイクルタイムの高速化

部品精度の向上

工具の摩耗が少なく、交換回数も少ない

より高品質な結果

各機械のシフトによる生産性の向上

成長、収益性、精度を重視する工場にとって、切削工具は単なる付属品ではなく、機械加工システム全体の重要なコンポーネントです。

3. 炭化タングステンが加工効率を向上させる仕組み

超硬切削工具が機械加工プロセスの効率を具体的にどのように向上させるかを見てみましょう。

1). より速い切断速度

タングステンカーバイド工具 鋼製工具に比べてはるかに高い切削速度に対応できます。これにより、以下のことが可能になります。

マシンをより高い回転数で稼働させる

積極的な送り速度を使用する

より速く材料を除去する

より短時間で仕事を完了する

特に大量生産環境では、この速度の向上により、毎月数千ドルの労力と機械稼働時間を節約できます。

2). ツール交換の回数が少ない

超硬工具はHSS工具よりも耐熱性と耐摩耗性に優れています。これにより、次のような効果が得られます。

ツール交換の頻度が少ない

生産中断の削減

ツール交換時の人的ミスのリスクが低い

シフトあたりのマシン稼働時間が長い

超硬合金の初期コストは高くなりますが、工具寿命が長く、取り扱い要件が軽減されるため、長期的にはコスト効率が高くなります。

3). 一貫したツールパフォーマンス

超硬工具は、チタン、インコネル、工具鋼などの硬質材料の加工においても、より長く鋭い切れ味を維持し、安定した切削性能を維持します。この安定性により、以下のメリットが得られます。

大量バッチにわたって均一な表面品質

信頼性の高い部品公差

廃棄部品や手直しの削減

時間の経過に伴う安定したプロセスパラメータ

これは、安全性や規制上の理由から品質を保証する必要がある業界では特に重要です。

4)自動加工のサポート

工場の自動化や完全自動化への移行が進むにつれ、切削工具もその流れに追いつく必要があります。超硬合金は、以下の理由からこれらのシステムに最適です。

高速・高送り速度で動作します

工具のたわみや熱による損傷に耐性があります

ロボットツールチェンジャーと無人サイクルをサポートします

生産を停止させる可能性のある予期しないツールの故障を最小限に抑えます

超硬工具は自動化に対応しており、メーカーが人員を増やすことなく生産量を向上させるのに役立ちます。

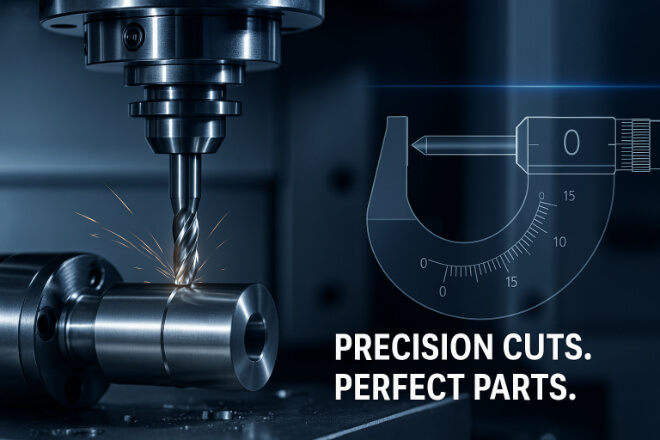

4. 超硬工具が精度を向上させる仕組み

スピードは素晴らしいですが、精度はどうでしょうか?タングステンカーバイドの真価が発揮されるのはまさにこの点です。

1). より厳しい公差

超硬合金の硬度と剛性により、工具のたわみを最小限に抑えながら正確な切削が可能になります。これにより、以下のことが可能になります。

ミクロンレベルの許容誤差

完璧な部品形状

他のコンポーネントとの適合性向上

部品ごとに一貫した結果

2). よりきれいな表面仕上げ

鋭利な超硬工具は、切削面における振動や裂傷の発生を抑えます。その結果、以下の効果が得られます。

より滑らかな仕上がり

後処理や研磨の必要性が少ない

メッキまたは塗装部品のコーティング密着性向上

美観と表面品質の向上

3). 熱による歪みが少ない

炭化タングステンは熱を効果的に放散し、高温でも軟化しません。つまり、

熱による反りのリスクが低い

薄い部品や熱に弱い部品のより正確な切断

ドライまたはセミドライ加工における工具寿命の延長

CNCスピンドルの熱負荷を軽減

小さな不正確さも問題となる業界では、信頼性の高い結果を得るために炭化物が好まれる素材です。

5. 実例: CNCショップの出力比較

HSS 工具と超硬工具の性能の違いを示す簡単な例を以下に示します。

| ツールタイプ | サイクルタイム(分) | シフトあたりの部品数 | 表面仕上げ品質 | 工具寿命 |

|---|---|---|---|---|

| HSSエンドミル | 12 | 40 | 中くらい | 3~5時間 |

| 超硬エンドミル | 5 | 100+ | 素晴らしい | 15~20時間 |

結果: 工場では、タングステン カーバイドに切り替えることで、1 日の生産量が 2 倍以上に増加し、表面品質が向上し、ツールの交換回数が減りました。

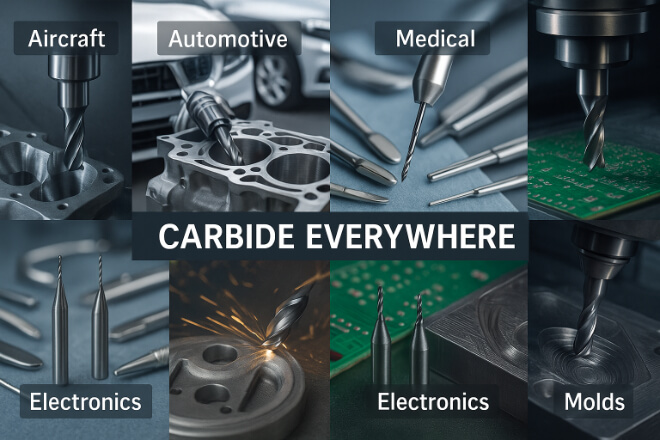

6. 最もメリットのある一般的なアプリケーション

タングステンカーバイド切削工具は、多くの業界で信頼されています。その最も優れた用途をご紹介します。

1). 航空宇宙

チタンおよび超合金の精密切断

タービンブレードの高速フライス加工

高い熱負荷下でも許容範囲を維持

2). 自動車

エンジンブロック、ブレーキ部品、ギアの機械加工

工具の摩耗を最小限に抑えながら大規模生産をサポート

重要なフィットの仕上げ品質の向上

3). 医療機器

厳しい許容誤差を持つ外科用インプラントの作成

ステンレスまたはコバルトクロムへの微細穴あけ加工

バリのない均一なカットを実現

4). 電子機器とPCB

高精度ルーティングとドリリング

繊細な銅や複合材料をきれいに切断

ミニチュアスケールでの精度維持

5). 金型

硬化鋼および工具鋼の彫刻

荒加工と仕上げ加工の両方をサポート

深いキャビティでの工具破損の低減

6). 石油とガス

耐食合金の切断

過酷な掘削条件下でも工具の完全性を維持

現場加工における稼働時間の向上

7). 木工

MDF、合板、複合材の切断

研磨ボードでも刃先寿命が長い

少ない回数でよりきれいな仕上がり

8)時計と宝飾品

金属や宝石の精密彫刻

超微細フライス加工とマイクロシェーピング

最大限の制御による繊細な作業

7. 超硬工具を選ぶ際に考慮すべきこと

最大限の性能を引き出すには、用途に適した超硬工具が必要です。以下の点にご留意ください。

材質の適合性 – コーティングによっては鋼鉄に適したものもあれば、アルミニウムに適したものもあります

ジオメトリ – 各タスクに適した刃数、すくい角、コーナー半径を選択します。

機械の能力 - スピンドルパワー、回転数範囲、剛性に合わせてツール設計を一致させる

クーラントの必要性 – 一部のツールはドライ加工用に最適化されていますが、他のツールはフラッドクーラント用に最適化されています

コーティングの種類 - TiAlN、AlCrN、DLCなどにより耐熱性とチップコントロールが向上

8. タングステンカーバイドは投資する価値がありますか?

一言で言えば、「はい」です。

超硬工具の初期価格は HSS よりも高いですが、長期的なメリットは無視できません。

部品あたりの工具コストの削減

機械の稼働率向上

品質管理の向上

廃棄率と手直し率の低下

設備と労働力のROIが速い

特に効率と品質がビジネスの成否を分ける競争の激しい業界では、超硬工具はすぐに投資を回収できます。

最後に

工場がより速く切断し、無駄を減らし、部品の精度を向上させることを目指している場合、タングステンカーバイド切削工具がその答えです。

強度、速度、精度により、ほぼすべての機械加工作業にとってスマートなアップグレードとなります。

アルミニウムのフライス加工、チタンの穴あけ、プラスチックの切断など、どのような作業でも、超硬合金を使用すると、作業がより良く、よりスマートに行えます。

企業の詳細を知りたい場合は、お気軽にお問い合わせください。 お問い合わせ.