導入

気孔率は材料科学において重要な概念であり、特に工業用工具に使用されるタングステンカーバイド(WC)のような高性能材料においては重要です。見落とされがちですが、気孔率は超硬工具の機械的強度、耐摩耗性、そして全体的な信頼性を左右する重要な役割を果たします。この記事では、気孔率とは何か、どのように形成されるのか、なぜ重要なのか、そしてメーカーがどのように管理しているのかを解説します。

多孔性とは何ですか?

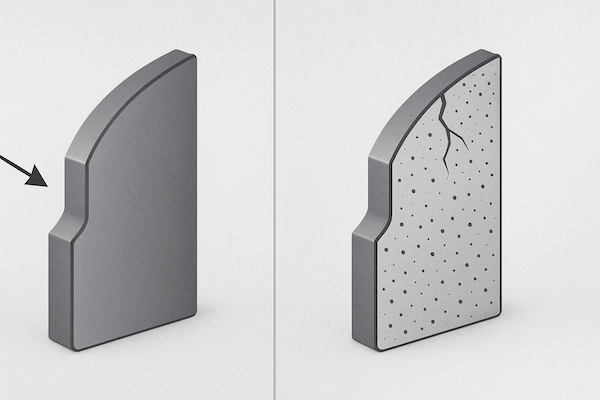

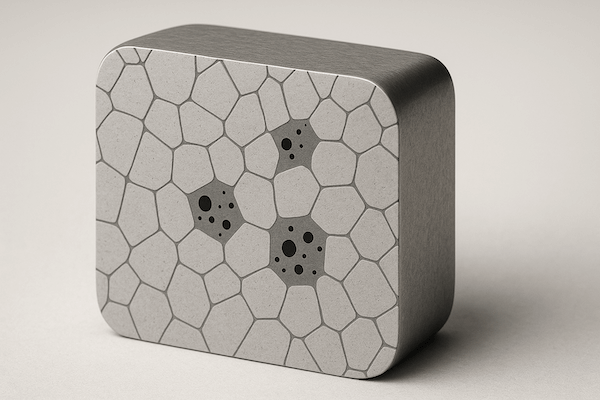

気孔とは、材料内部に微細な空隙や気孔が存在することを指します。これらの空隙は、顕微鏡でしか見えない場合もあれば、肉眼で確認できる場合もあります。これらは製造工程における緻密化が不完全な場合に発生します。超硬合金においては、気孔とは、炭化タングステン粒子とバインダー金属(通常はコバルトまたはニッケル)の間に存在する、満たされていない空間を指します。

超硬工具における気孔の形成過程

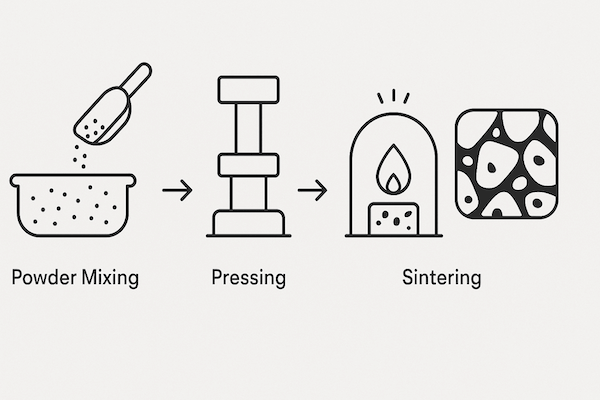

タングステンカーバイド工具 通常は粉末冶金技術を用いて製造され、粉末の混合、圧縮(加圧)、焼結といった工程が含まれます。 焼結高温により金属バインダーが溶融し、WC粒子同士が結合します。しかし、焼結条件が最適でなかったり、原料の品質が悪かったりすると、微細な空気の塊が残り、気孔が生じることがあります。

多孔性の一般的な原因は次のとおりです。

バインダーの濡れが不完全

不均一な粉末分布

焼結温度または焼結時間が不十分

原材料中の不純物

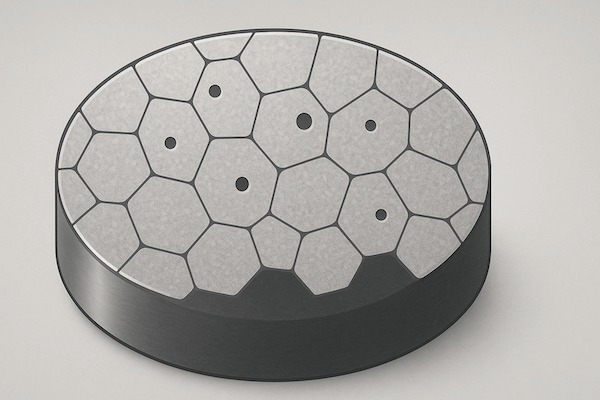

炭化タングステンの多孔性の種類

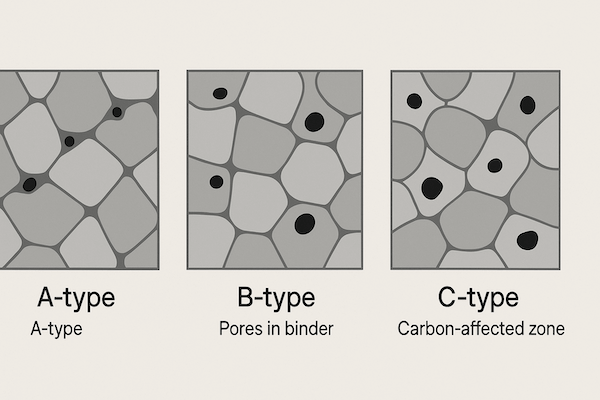

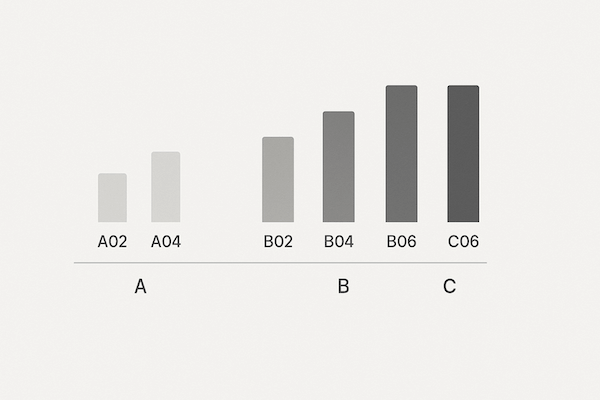

超硬合金の多孔性は、一般的に次の 3 つのタイプに分類されます。

A タイプ (炭化物相内の気孔): WC 粒子の不完全な緻密化によって発生します。

B タイプ (バインダー相の細孔): 多くの場合、ガスの閉じ込めまたは濡れ性の悪さが原因です。

C タイプ (炭素関連の多孔性): 遊離炭素やエータ相の形成など、炭素の不均衡によって生じます。

それぞれのタイプはツールのパフォーマンスに異なる影響を与える可能性があり、多くの場合、ISO 4505 などの国際規格を使用してグレード分けされます。

メーカーが多孔性を制御する方法

多孔性を制御することが、信頼性の高い超硬工具を製造するための鍵となります。 高度な超硬工具メーカー 次のようないくつかの手法を採用します。

真空焼結または加圧焼結による密度向上

内部の気孔を除去するための熱間等方圧加圧(HIP)

最適化された粉末造粒と混合

厳格な品質管理と多孔度評価基準

目標は、ツールの耐久性と一貫性を向上させる均一で高密度の微細構造を実現することです。

結論

気孔は目に見えないかもしれませんが、その影響は目に見えています。タングステンカーバイド工具では、高性能、安全性、そして長寿命を確保するために、気孔を理解し、制御することが不可欠です。工具メーカー、エンジニア、エンドユーザーを問わず、この隠れた要因を認識することで、より適切な材料選択と製品の信頼性向上につながります。