炭化タングステン切削工具 硬く、耐久性に優れ、厳しい条件下でも優れた性能を発揮するため、機械加工業界で広く使用されています。

しかし、しばしば見落とされがちな重要な要素の一つは、 硬度 そして 強靭さ.

このバランスを正しく取ることで、ツールが簡単に壊れるか、長く効率的に使用できるかの違いが生じます。

このブログでは、切削工具における硬度と靭性の意味、それらが重要な理由、そして加工のニーズに基づいて適切なバランスを選択する方法について説明します。

2. 強靭性とは何ですか? なぜそれが重要なのですか?

強靭さ 工具が割れたり壊れたりすることなく衝撃やショックを吸収する能力です。硬度は工具の鋭さを保つのに役立ちますが、靭性は以下のような過酷な条件に耐えるのに役立ちます。

中断されたカット

重切削

加工中の振動

- 材料中の硬い介在物と工具の衝突

硬すぎる工具でも、強度が十分でない場合は、切削中に欠けたり割れたりする可能性があります。一方、強度の高い工具は破損しにくいですが、硬度が十分でない場合は摩耗が早くなります。

だからこそ、適切なバランスを見つけることがとても重要なのです。

3. 硬度と靭性のトレードオフ

硬度と靭性の両方を同時に最大化することはできません。これらは天秤の両端のように作用します。一方を高めると、他方は低下してしまうことがよくあります。

| 財産 | 高硬度 | 高い靭性 |

|---|---|---|

| 工具の摩耗 | 非常に低い | 適度 |

| エッジの耐久性 | 高い | 適度 |

| 欠けのリスク | 高い | 低い |

| 最適な使用方法 | 仕上げ、高速カット | 荒削り、断続切削 |

適切なバランスは、何をどのように切るかによって異なります。

高い硬度は、柔らかい材料や均一な材料を細かく高速に切断するのに最適です。

靭性が高いため、断続的な切削、硬い部分、または粗い作業に適しています。

4. 超硬工具の硬度と靭性に影響を与えるものは何ですか?

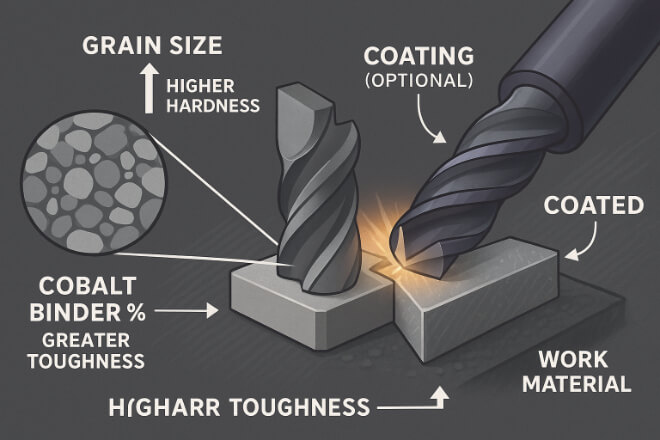

炭化タングステンの微細構造におけるいくつかの要因によって、その硬度と靭性が決まります。

1). 粒度

微粒子 = 硬度が高く、靭性が低い

粗粒 = 靭性が高く、硬度が低い

2)コバルトバインダー含有量

コバルトが少ない(4–6%)=硬いが脆い

- コバルトが多い(10–15%)=より強靭だがより柔らかい

3)添加剤とコーティング

添加剤は耐摩耗性や耐衝撃性を向上させることができる

- コーティング(TiAlNやDLCなど)は、コアを脆くすることなく表面硬度を高めます。

ツール設計者は、ニーズに合わせてこれらの変数を調整します。

5. 一般的な使用例: 硬度と靭性のどちらを優先するか

アプリケーションごとに必要なツールの特性は異なります。簡単なガイドを以下に示します。

| 応用 | 推奨バランス |

|---|---|

| 高速仕上げ | より硬く |

| 重作業用荒削り | より強靭に |

| 鋳鉄の切断 | 中程度の靭性 |

| ステンレス鋼の加工 | バランスの取れた |

| 航空宇宙用合金(例:インコネル)の切断 | コーティングによる高硬度 |

| 頻繁に中断するツール | 高い靭性 |

仕事に何が求められているかを知ることで、よりよいツールを選択し、ダウンタイムを回避することができます。

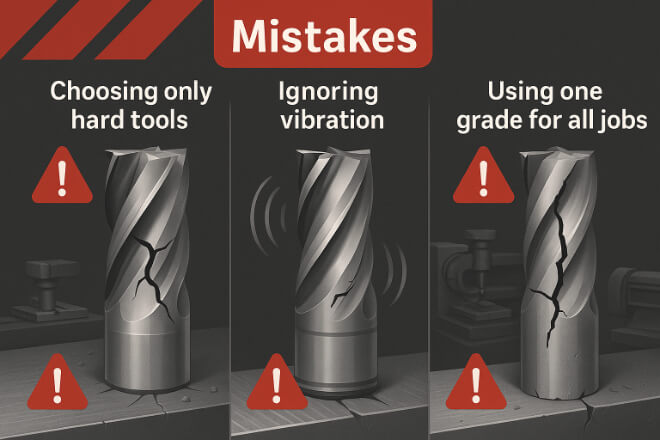

6. 切削工具を選ぶ際に避けるべき間違い

意思決定者が犯す一般的な間違いは次のとおりです。

1). 常に最も難しいツールを選択する

硬い方が必ずしも良いとは限りません。切り口が粗かったり、切れ目が途切れていたりすると、硬すぎるとひび割れが生じる可能性があります。

2). 機械の状態を無視する

古い機械や不安定な機械は振動することがあります。工具の強度が十分でなければ、すぐに壊れてしまいます。

3). すべてに1つのグレードを使用する

材料や加工方法によって、必要な超硬合金のグレードは異なります。同じ工具をあらゆる用途に使用すると、工具寿命が短くなります。

7. 実生活でツールの性能を確認する方法

ラボの仕様だけに頼らず、次のような指標を使ってツールの実際のパフォーマンスを監視しましょう。

工具寿命(工具あたりの時間または部品数)

表面仕上げ品質

シフトあたりの工具交換回数

チップの形成と色

欠けや微小な亀裂の兆候

ツールの摩耗が早すぎたり、壊れたりする場合は、より強力なグレードが必要になる可能性があります。

鈍くなるのが早すぎる場合は、より硬い素材やより良いコーティングを検討してください。

8. 作業現場に適した超硬合金グレードの選択

すべての切削作業が同じというわけではなく、すべてのタングステンカーバイドグレードがすべてのニーズを満たすわけではありません。簡単な表を以下に示します。

| 切削条件 | 推奨炭化物グレード | なぜ? |

|---|---|---|

| 高速でスムーズな切断 | 微粒子、低コバルト | 最大の耐摩耗性 |

| 中断されたカットや激しいカット | 粗粒、高コバルト | 耐衝撃性の向上 |

| 混合材料 | 中粒、バランスのとれたコバルト | 優れた汎用ソリューション |

| 超合金またはチタン | 高度なコーティングを施した微粒子 | 熱と摩耗に耐える |

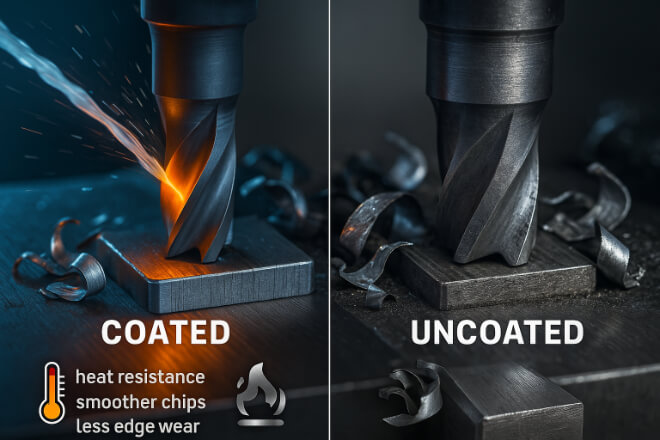

9. 硬度と靭性のバランスにおけるコーティングの役割

コーティングは、硬度と靭性のトレードオフを軽減するのに役立ちます。例えば:

TiAlN: 耐熱性と耐摩耗性を高める

DLC: 摩擦とエッジの積層を軽減

CVDダイヤモンド:非金属または研磨複合材の切断に最適

コーティングされた工具は、耐摩耗性を高めるために表面を硬くし、衝撃を吸収するために芯を強靭にします。

ツールの摩耗が早すぎたり、欠けが頻繁に発生したりする場合は、コーティングのオプションによって大きな違いが生じる可能性があります。

最後に

タングステンカーバイド切削工具を選ぶということは、単に最も硬い材料や最も安価なオプションを選ぶということではありません。

アプリケーション、マシンの設定、切断パラメータに基づいて、硬度と靭性の適切なバランスを選択することが重要です。

このバランスを正しく取るということは、次のことを意味します。

工具寿命の延長

部品の品質向上

ダウンタイムとツール交換の削減

ツール購入ごとにさらなる価値を

どのようなグレードやコーティングがあなたの業務に最適かわからない場合は、信頼できるサプライヤーに相談してください。 リトプス。

適切なサポートにより、コストを節約し、長期的には加工結果を向上させることができます。