OEM Replacement Guide: Cross-Referencing Tungsten Carbide Bushing Part Numbers

Tungsten carbide bushings are critical components in many industrial applications, known for their exceptional hardness and wear resistance. When it’s time for a replacement, ensuring the correct part number is selected is crucial to maintain performance and avoid costly downtime. Cross-referencing tungsten carbide bushing part numbers can be a challenging task, especially with multiple manufacturers and suppliers involved. This guide provides an easy approach to cross-referencing part numbers for OEM replacements, ensuring you find the right part for your needs. Why Cross-Referencing Part Numbers Is Important Cross-referencing part numbers is essential for several reasons: Compatibility: Ensuring that the replacement bushing matches the specifications of the original part prevents issues like […]

Field Checklist: Noise and Vibration Issues Affecting WC Bushings

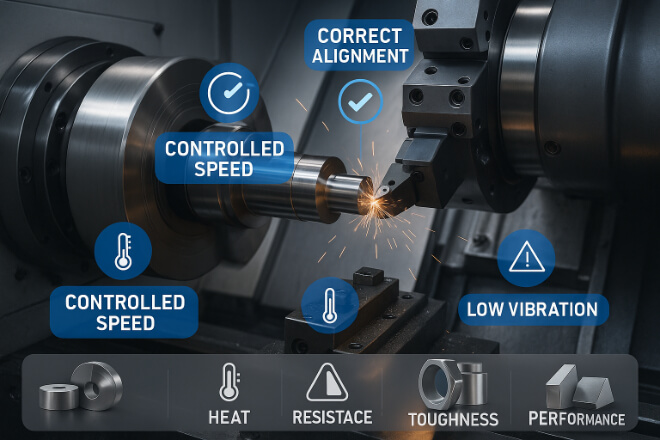

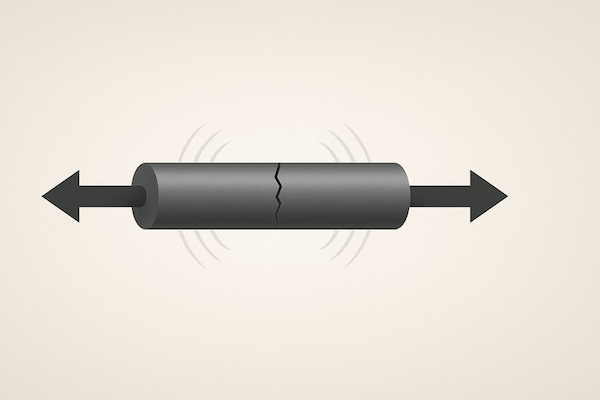

Tungsten carbide (WC) bushings are essential components in machinery that require high strength and wear resistance. However, they are not immune to performance issues, particularly when noise and vibration arise. These problems can lead to early wear, reduced efficiency, and potential failure of the machinery. Identifying the root causes of noise and vibration is critical for the maintenance of WC bushings. This field checklist will help you troubleshoot common issues related to noise and vibration affecting WC bushings, offering solutions to improve performance and extend service life. Understanding the Impact of Noise and Vibration on WC Bushings Noise and vibration are not just indicators of machinery malfunction; they also directly […]

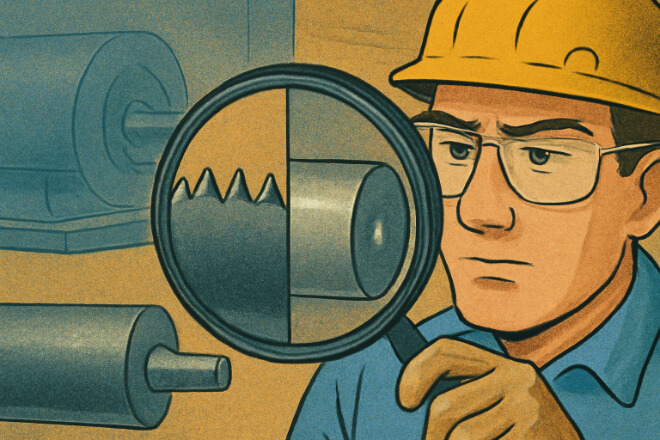

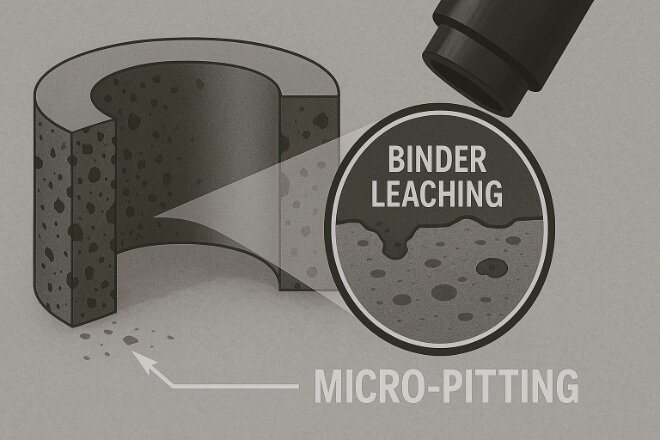

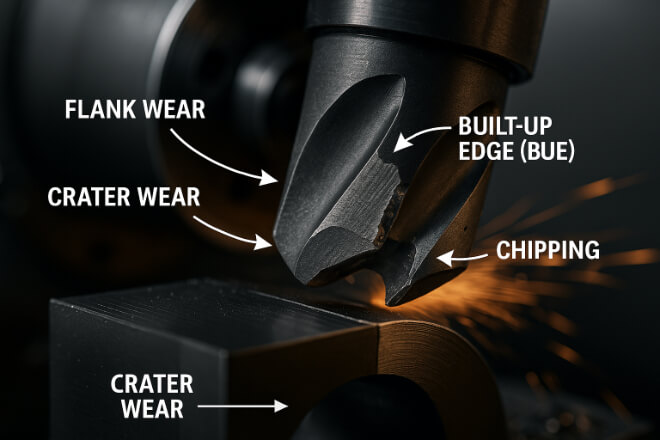

Counterface Damage Modes Against Tungsten Carbide Bushings Explained

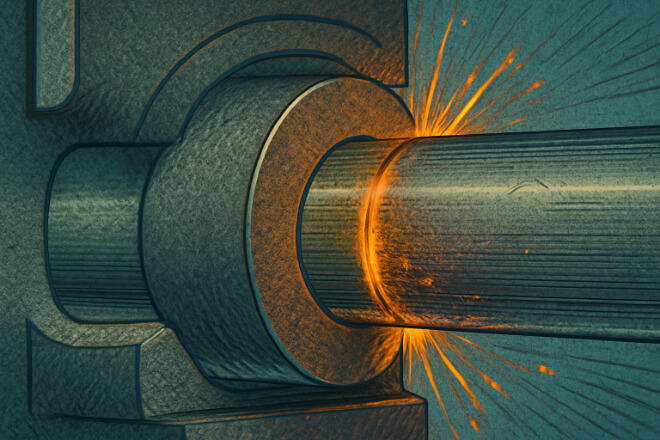

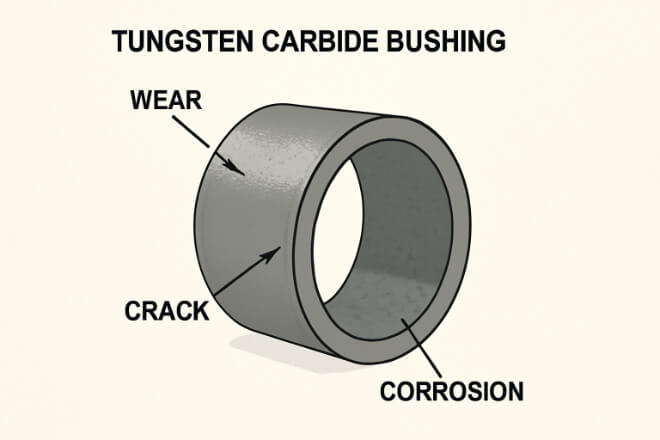

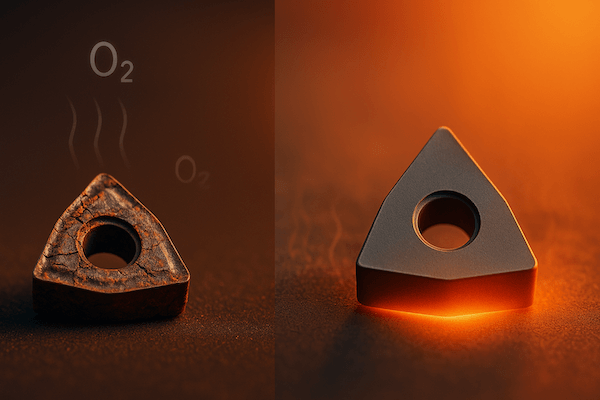

Tungsten carbide (WC) bushings are highly durable components used in many industrial applications. They are designed to withstand high pressures, speeds, and harsh conditions. However, they can still experience damage, especially from the mating surface or counterface. Understanding the different damage modes that can occur between the bushing and its counterface is crucial for preventing premature failure. This article will explain the common counterface damage modes and how to prevent them. What Is Counterface Damage in Tungsten Carbide Bushings? Counterface damage occurs when the mating surface, such as the shaft or housing, wears down and interacts negatively with the tungsten carbide bushing. These interactions can lead to surface degradation, wear, […]

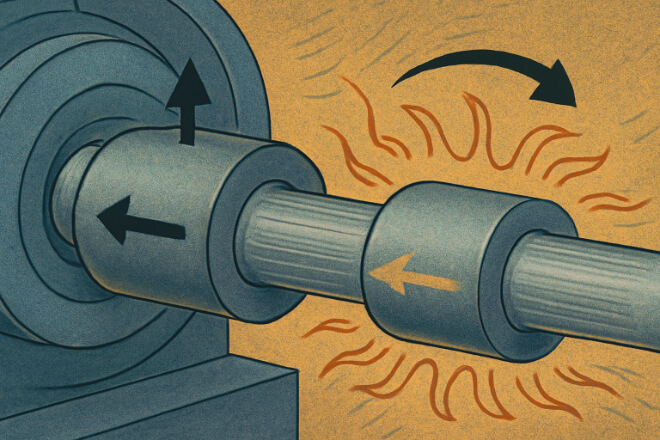

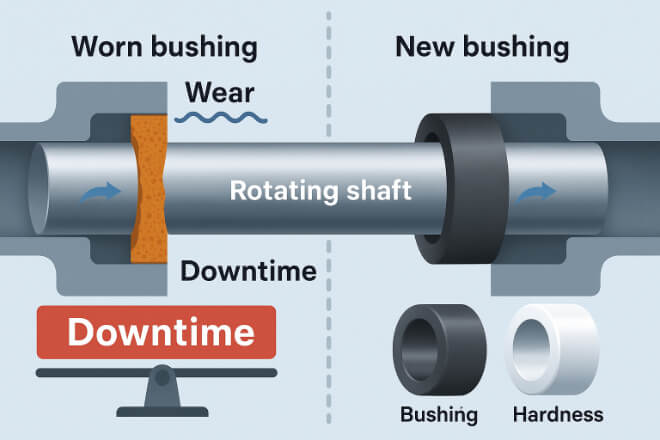

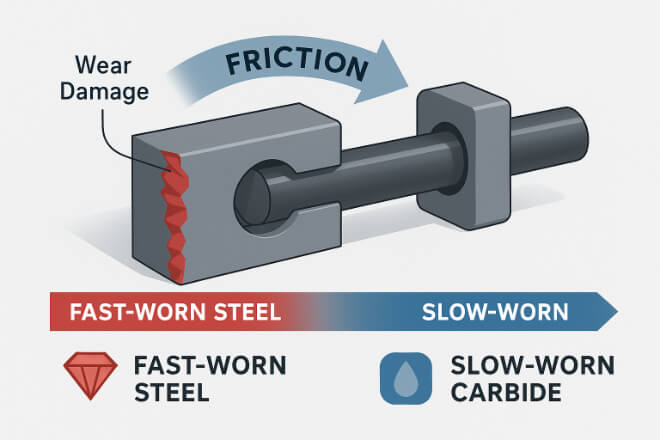

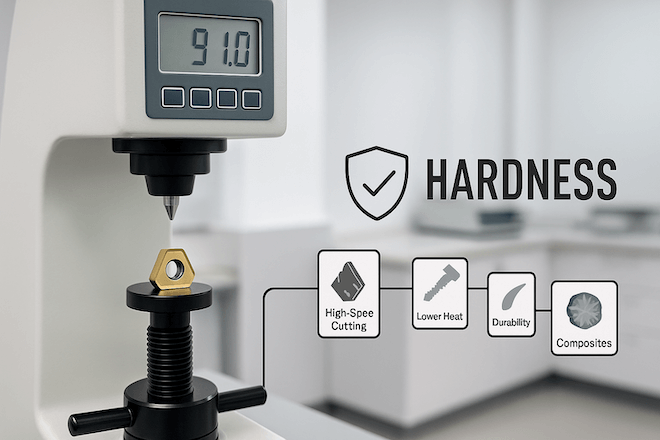

Shaft Hardness Requirements to Protect Tungsten Carbide Bushings

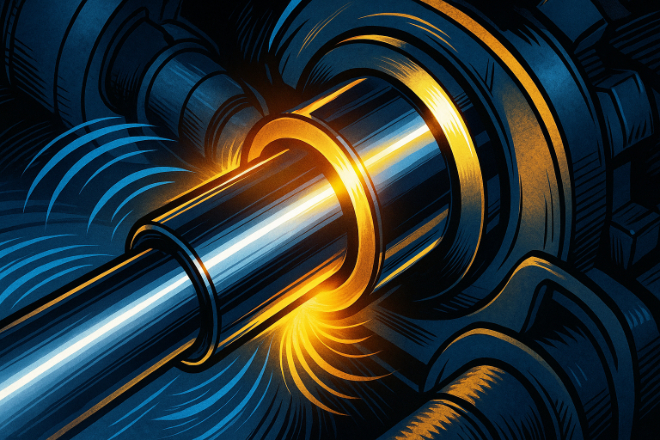

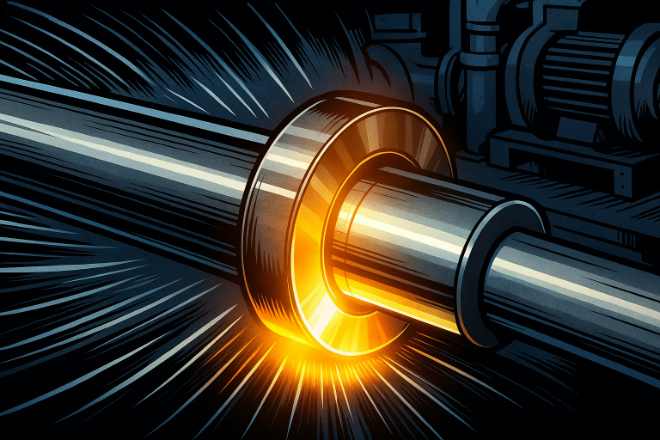

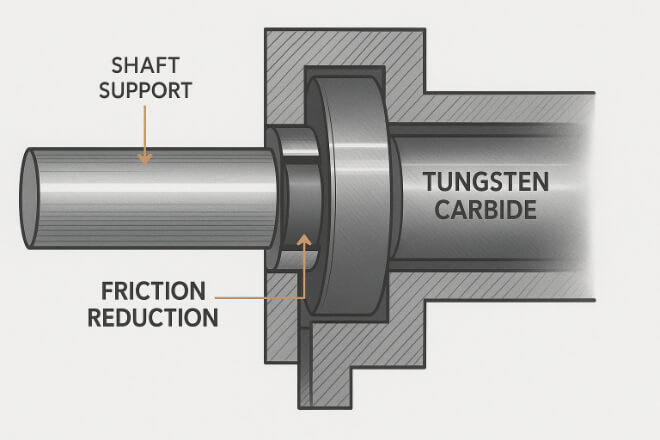

Tungsten carbide bushings are designed to handle tough industrial environments, but they can wear out prematurely if paired with shafts that don’t meet the right hardness requirements. The hardness of the shaft has a significant impact on the lifespan and performance of tungsten carbide bushings. In this article, we will explore the importance of shaft hardness, how it protects WC bushings, and what the right hardness values should be for different applications. Why Shaft Hardness Matters for Tungsten Carbide Bushings The hardness of the shaft paired with a tungsten carbide bushing affects the wear and tear each component experiences during operation. If the shaft is too soft, it can wear […]

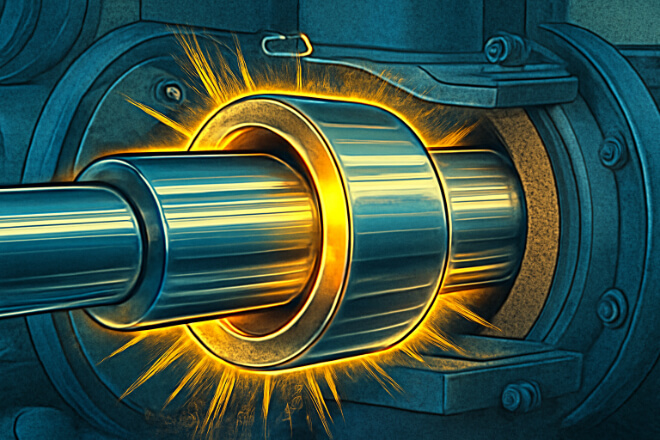

Galling and Seizure in WC Bushings: How to Prevent It

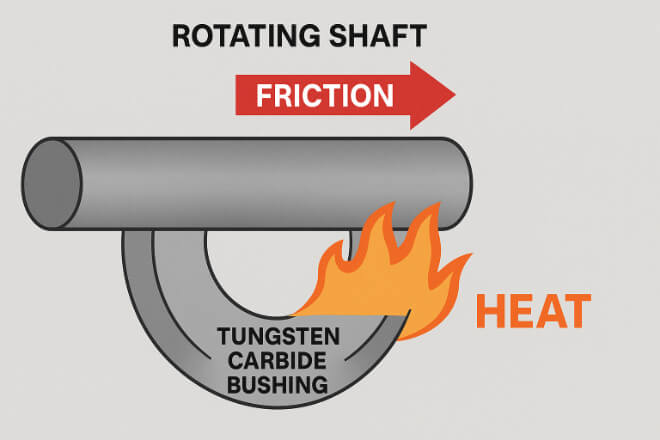

Tungsten carbide (WC) bushings are commonly used in industrial applications for their durability and resistance to wear. However, even tungsten carbide can suffer from galling and seizure under certain conditions. These issues are costly and can lead to system failure. Understanding the causes of galling and seizure, and knowing how to prevent them, is essential for anyone working with tungsten carbide bushings. This article discusses the causes of galling and seizure in WC bushings, how to detect these problems, and the best practices for preventing them. What Is Galling and Seizure in WC Bushings? Galling and seizure are two distinct but related issues that can damage WC bushings. Galling refers […]

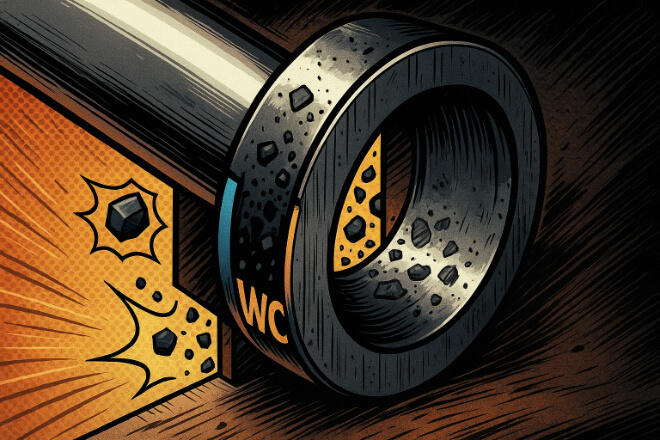

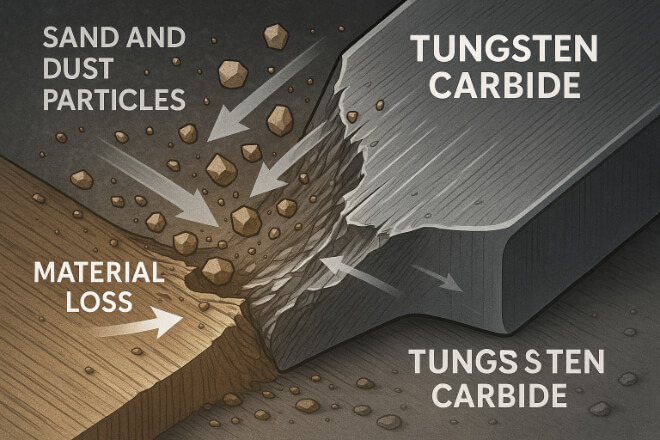

Abrasive Particle Size vs Bushing Lifespan: Practical Thresholds

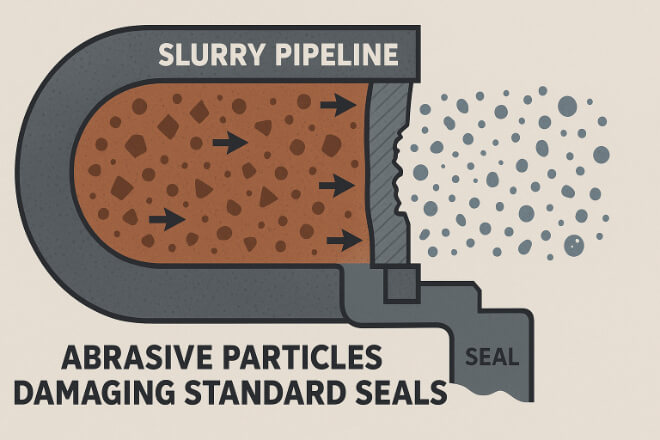

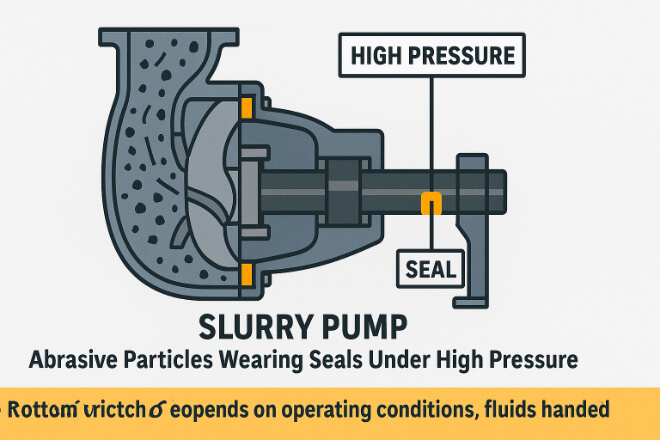

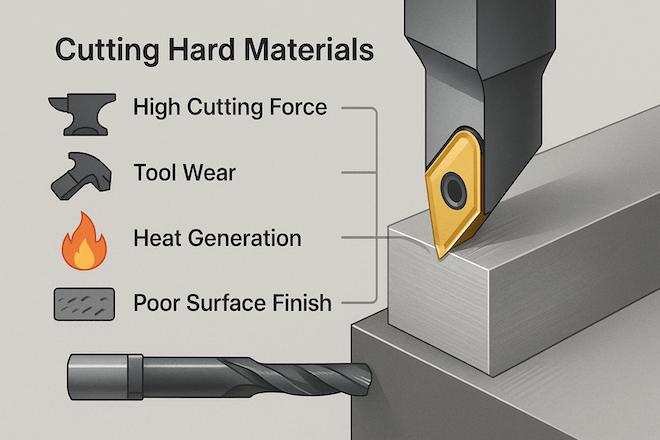

Tungsten carbide bushings are widely used in pumps, compressors, and slurry systems because they resist wear better than most materials. But even tungsten carbide has limits when abrasive particles are present in the fluid. The size, hardness, and concentration of these particles have a major impact on bushing lifespan. This article explains how abrasive particle size affects wear, what thresholds decision-makers should watch, and how to reduce damage in real applications. Why Abrasive Particle Size Matters for Tungsten Carbide Bushings Abrasive wear happens when hard particles slide between the shaft and the bushing surface. Tungsten carbide is extremely hard, but once particles become large enough, they act like cutting tools. […]

Reading Wear Patterns on Tungsten Carbide Bushings: What They Tell You

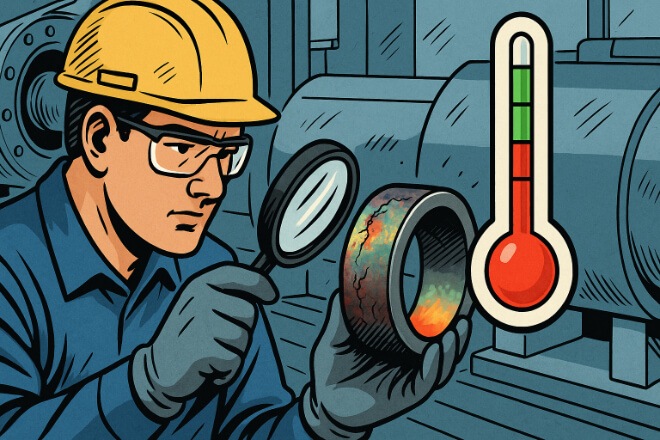

Tungsten carbide bushings are used in pumps, compressors, mixers, and many rotating systems because they resist wear and last long under heavy load. But when a bushing begins to fail, the wear pattern on its surface tells a story. By reading these patterns, engineers can identify the real cause of failure and prevent the same problem from happening again. This article explains the most common wear patterns on tungsten carbide bushings and what each one tells you about the machine’s operating condition. Why Wear Patterns Matter in Tungsten Carbide Bushings Wear marks are more than surface damage—they are signs of deeper mechanical issues. WC bushings are extremely hard, so they […]

Detecting Misalignment vs Poor Clearance in WC Bushing Failures

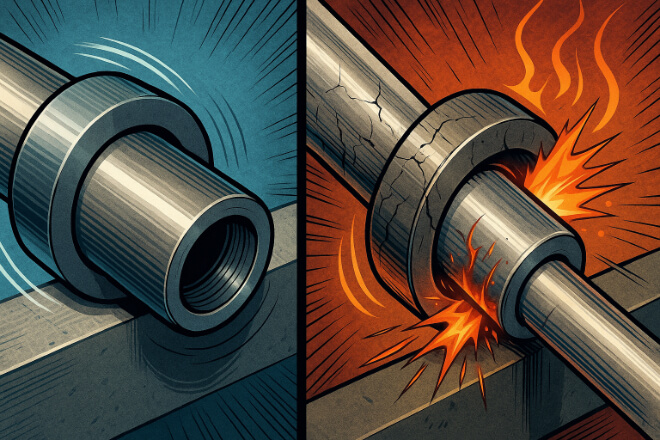

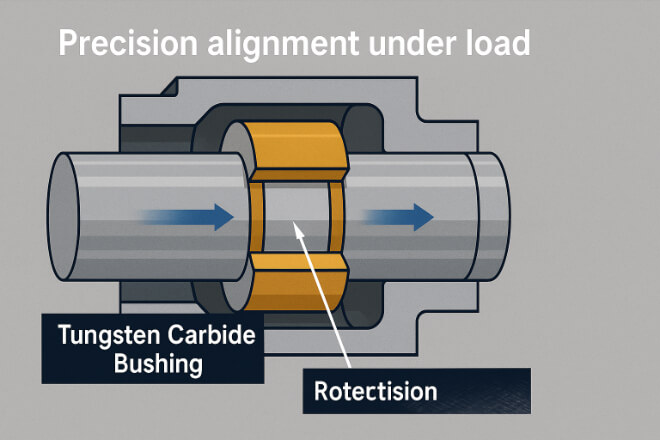

Tungsten carbide (WC) bushings are used in pumps, compressors, and industrial machines because they resist wear and work well under heavy load. But they can still fail early when misalignment or poor clearance is present. These two problems look similar, but their causes and solutions are very different. This guide explains how to tell misalignment failures from poor-clearance failures and how to prevent both. Why Misalignment and Clearance Are Critical for WC Bushings Misalignment and improper clearance create uneven forces on the bushing. Tungsten carbide is hard but brittle, so concentrated loads can cause cracks, scoring, or out-of-round wear. Understanding these two failure modes helps operators diagnose problems quickly. How […]

Why Tungsten Carbide Bushings Crack: Root Causes and Fixes

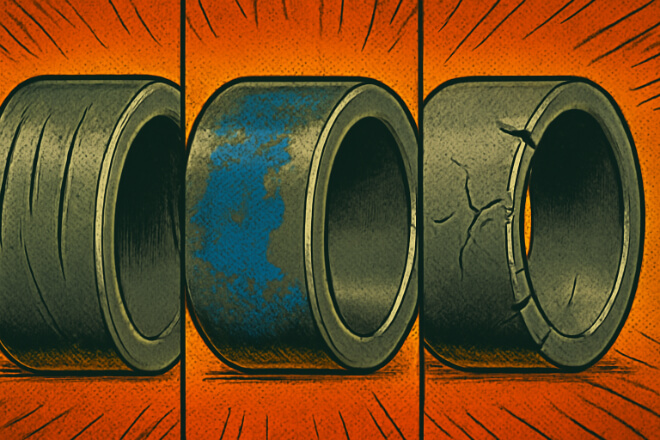

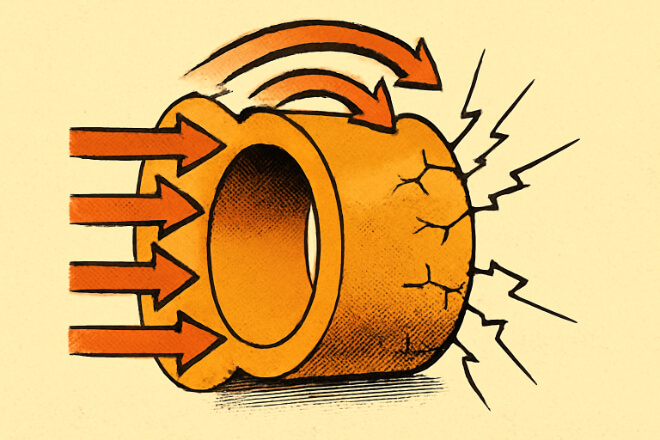

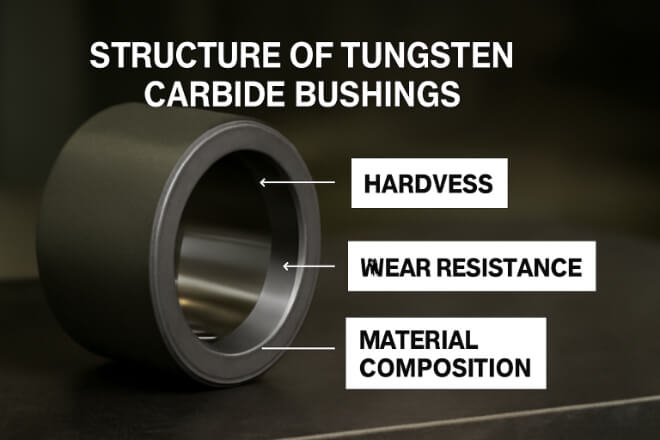

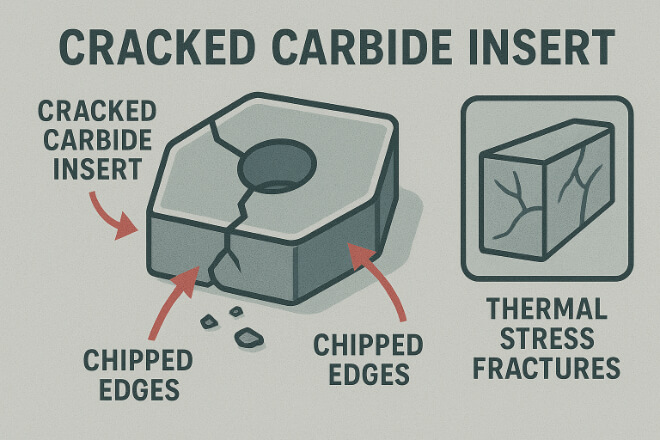

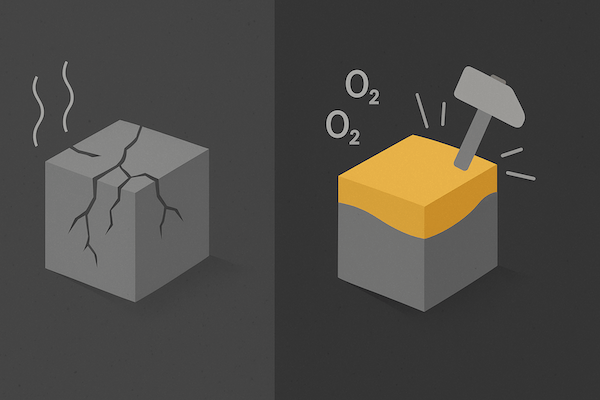

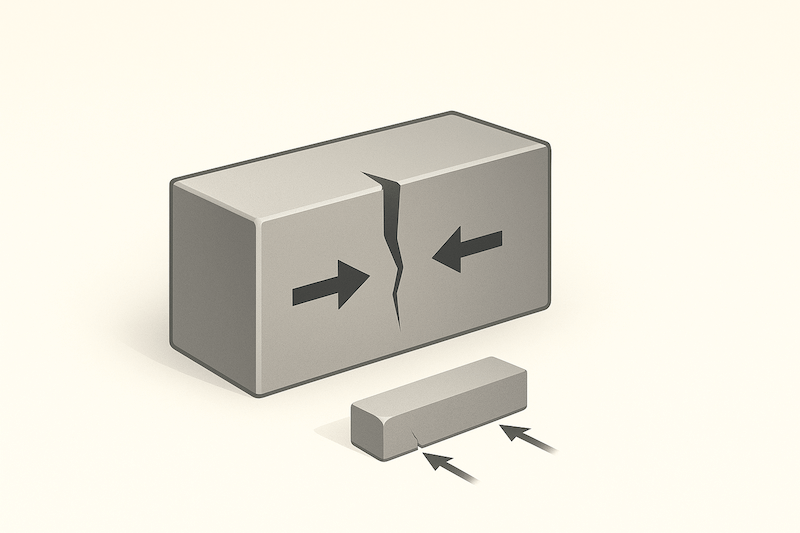

Tungsten carbide bushings are known for their high hardness and long life. But they can still crack when the working conditions or installation steps are not correct. Cracks reduce performance and may cause pump or machine failure. This guide explains the main reasons why these bushings crack and what you can do to avoid these problems. Understanding Why Cracks Happen in Tungsten Carbide Tungsten carbide is very hard, but also brittle. This means it can resist wear but cannot absorb strong impact or heavy stress. When a bushing faces force it was not designed for, cracks can form, especially near edges or thin walls. Key Characteristics That Influence Cracking Material […]

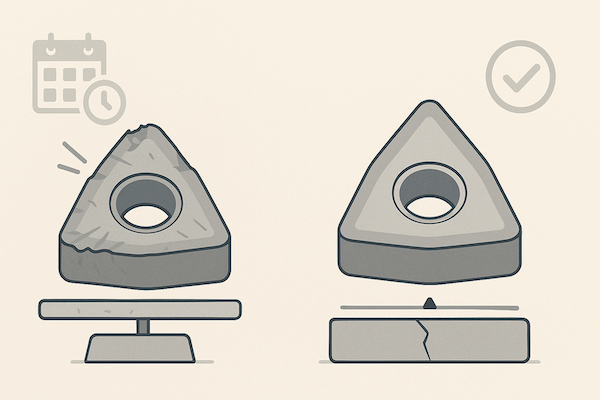

Storage and Packaging Best Practices for Tungsten Carbide Bushings

Tungsten carbide bushings are strong and wear-resistant, but they still need proper storage and packaging to stay in good condition. Poor handling can lead to corrosion, cracks, or size changes that affect pump or machine performance. This guide explains simple and reliable best practices for keeping your bushings safe before use. Why Proper Storage Matters for Tungsten Carbide Bushings Even though tungsten carbide is extremely hard, it can still be damaged if stored or handled the wrong way. Humidity, dust, impacts, and temperature changes can all affect the material. Bushings used in pumps, compressors, or industrial equipment must stay dimensionally stable, clean, and free from micro-cracks. Good storage reduces loss, […]

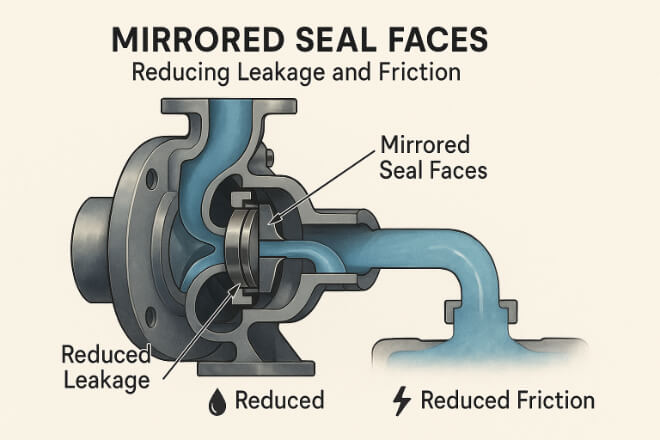

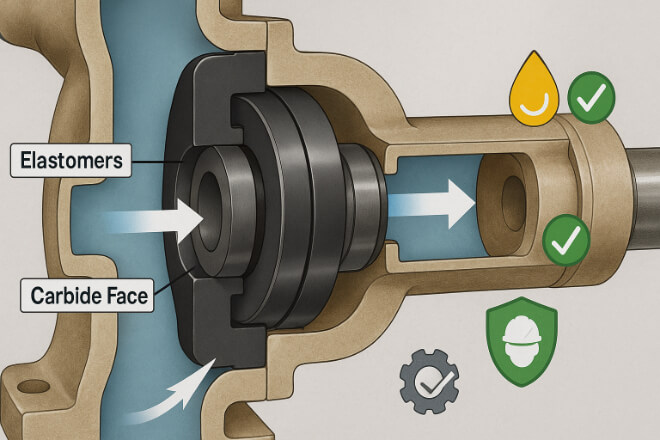

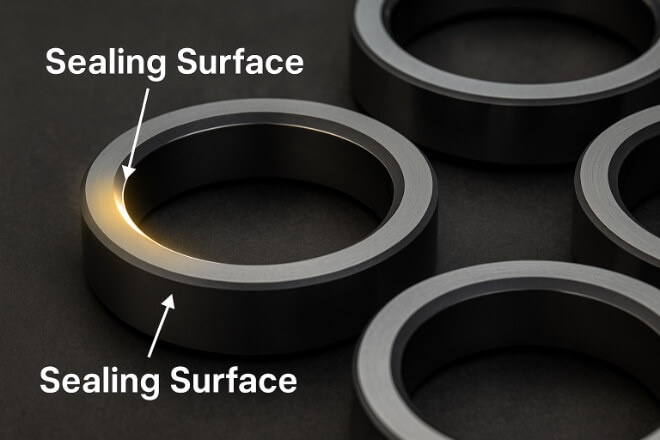

How to Pair Tungsten Carbide Bushings with Mechanical Seal Upgrades

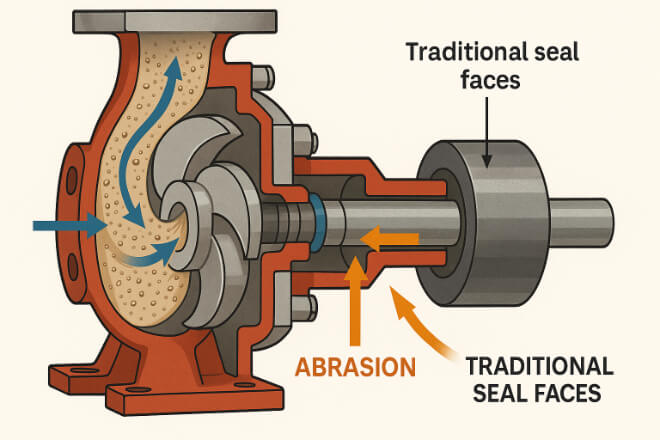

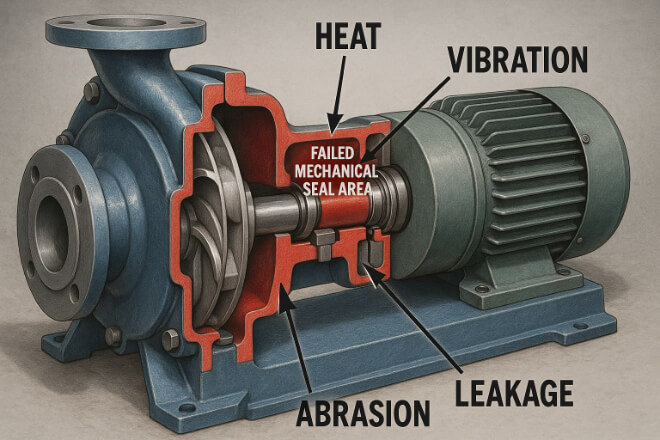

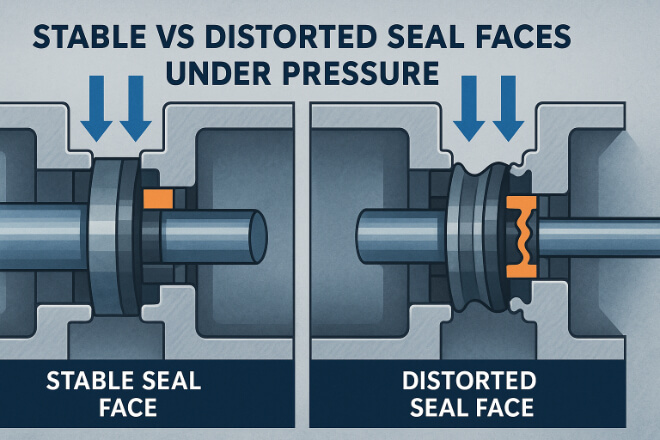

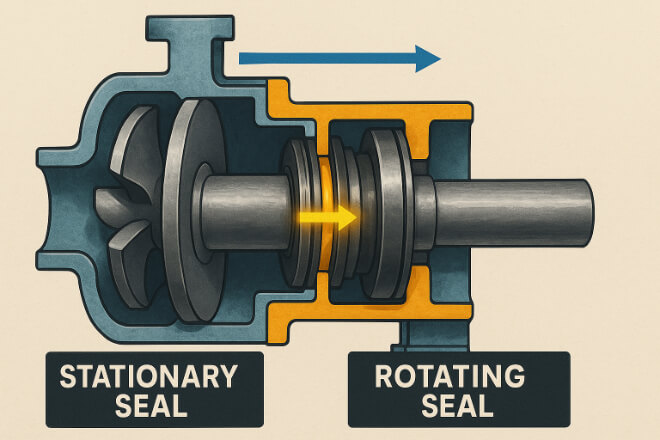

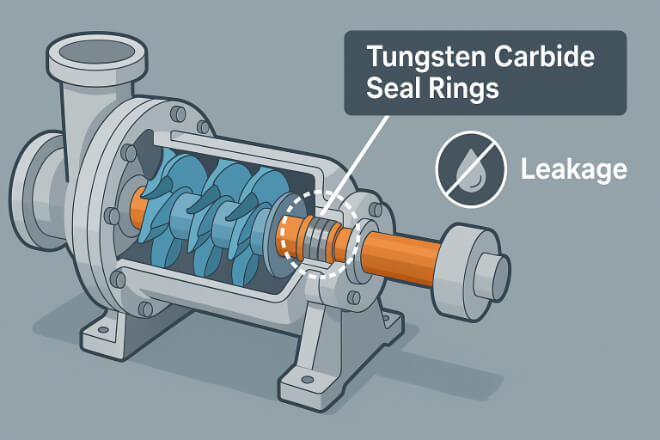

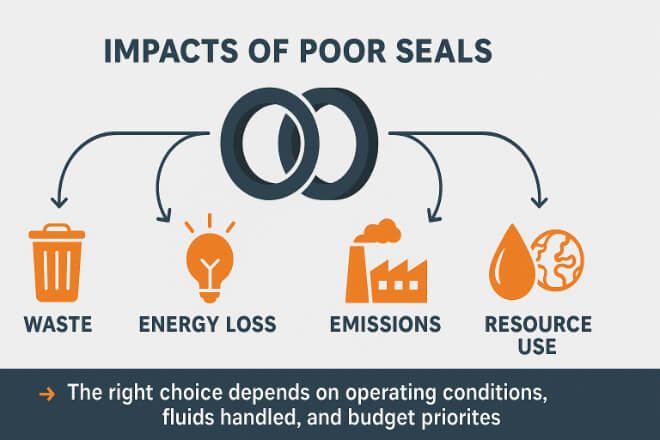

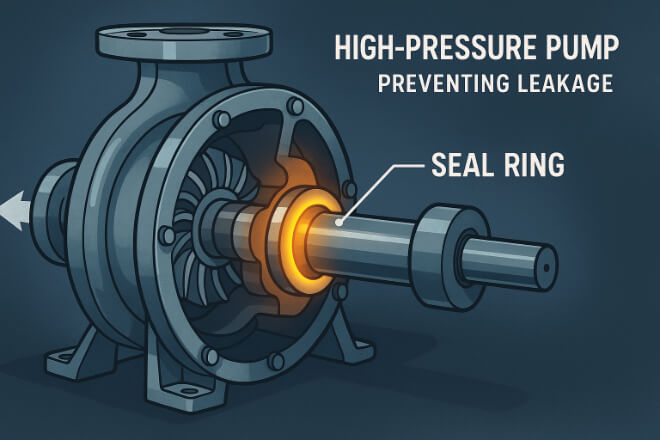

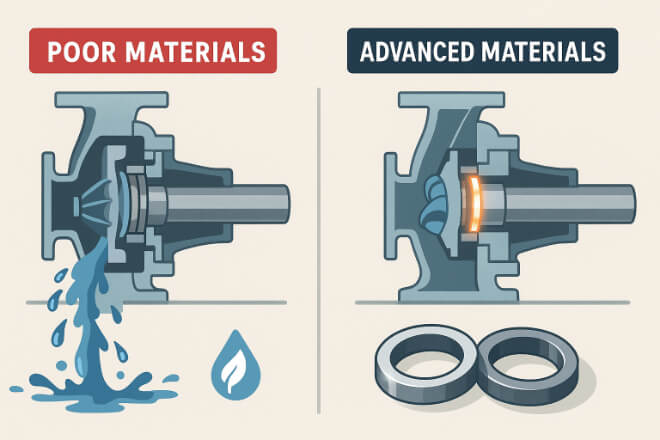

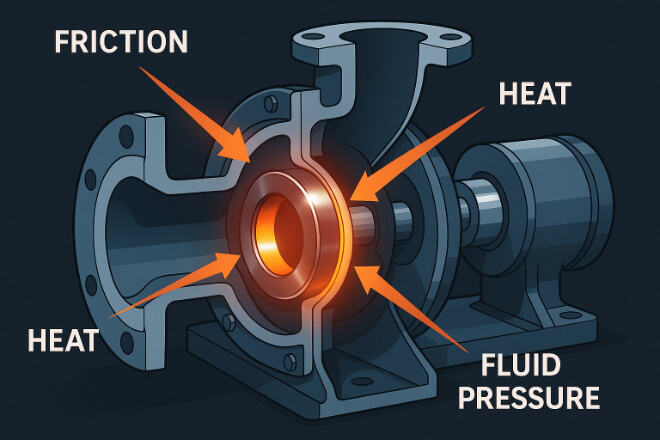

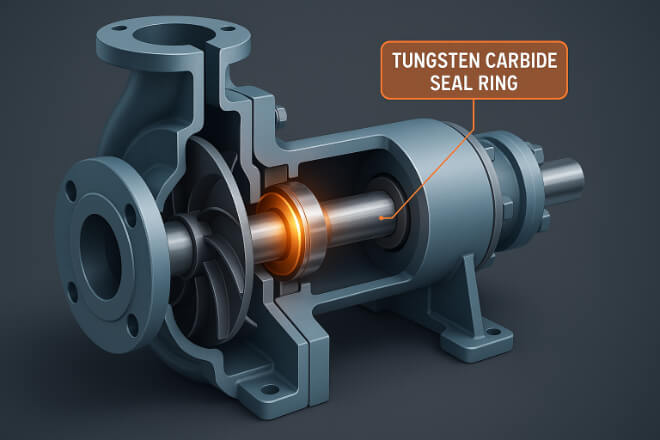

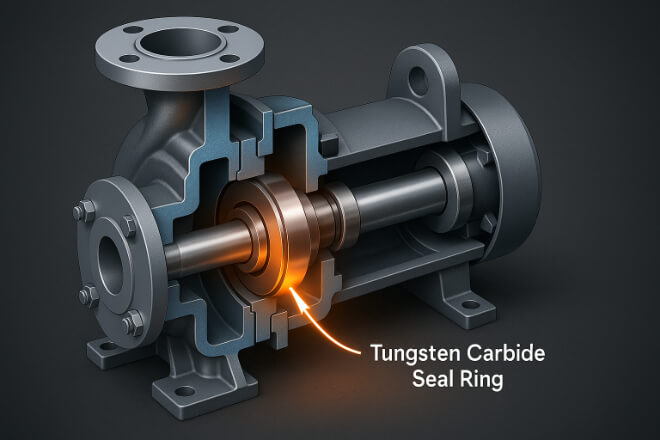

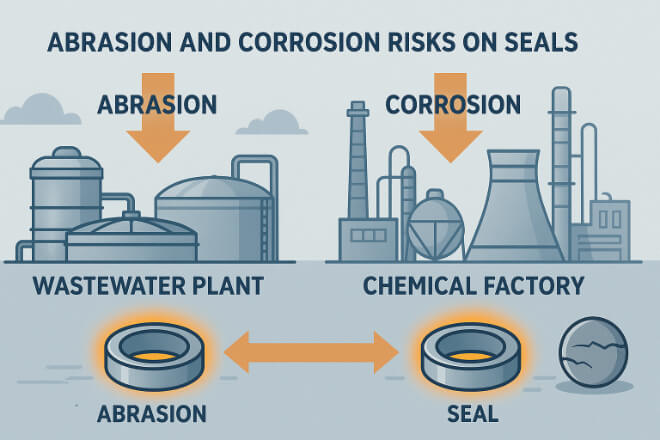

Tungsten carbide bushings are crucial components in industrial applications, providing wear resistance and durability in harsh environments. Pairing them with the right mechanical seals is essential for ensuring system reliability and preventing leakage. Upgrading mechanical seals can significantly enhance the performance of tungsten carbide bushings, leading to longer operational lifespans and reduced maintenance costs. This article explores how to successfully pair tungsten carbide bushings with mechanical seal upgrades for optimal performance. Understanding the Role of Tungsten Carbide Bushings and Mechanical Seals Before diving into pairing strategies, it’s important to understand the individual roles of tungsten carbide bushings and mechanical seals in industrial systems. 1). Tungsten Carbide Bushings: Durability: Tungsten carbide […]

Vibration Diagnostics: Saving Tungsten Carbide Bushings from Premature Failure

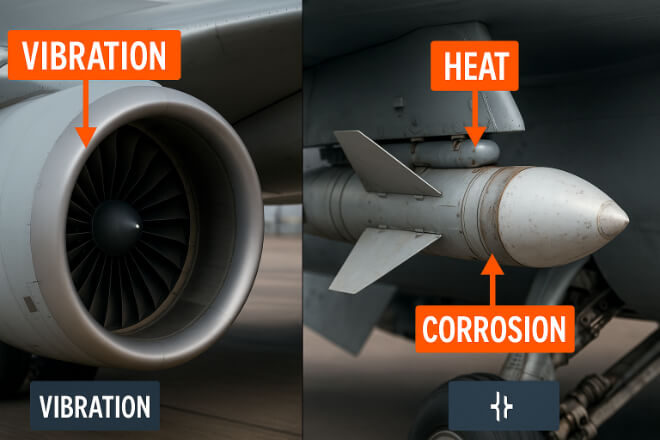

Tungsten carbide bushings are widely used in industries requiring high durability, wear resistance, and performance in harsh conditions. However, even the toughest materials can suffer from premature failure due to vibration. In industrial applications, vibration diagnostics play a critical role in identifying issues before they lead to costly repairs or replacements. This article explores the importance of vibration diagnostics, how vibrations affect tungsten carbide bushings, and the best practices for detecting and preventing damage. The Impact of Vibration on Tungsten Carbide Bushings Tungsten carbide bushings are designed to withstand harsh operational conditions, but prolonged or excessive vibration can cause damage over time. Vibration-induced wear can lead to several issues that […]

Preventing Cavitation and Erosion Damage to Tungsten Carbide Bushings

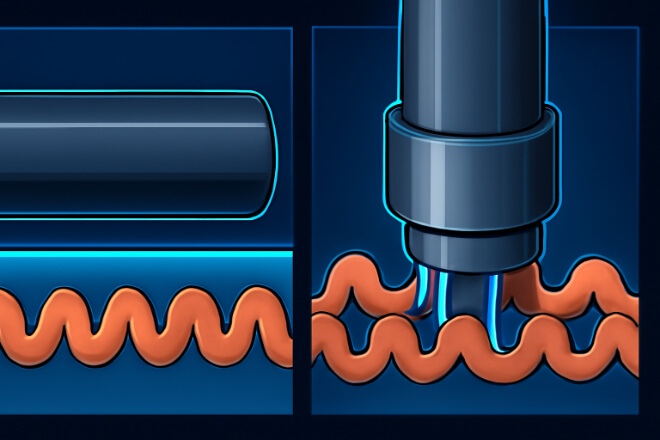

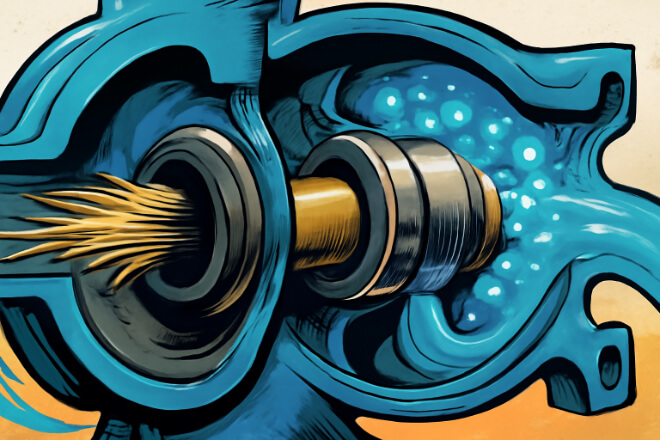

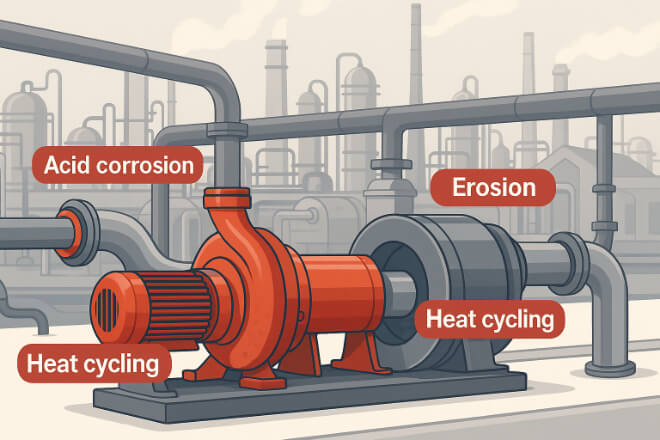

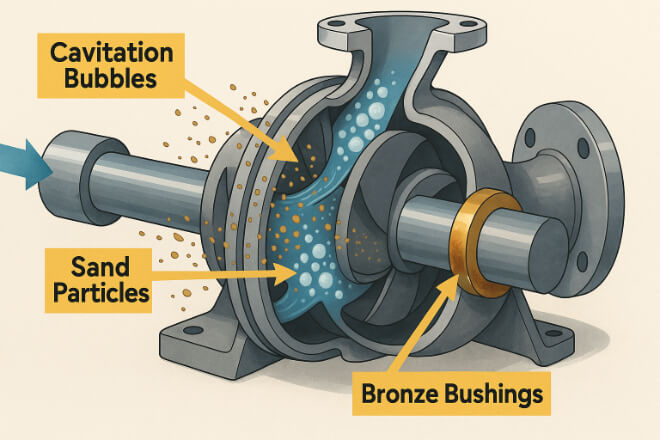

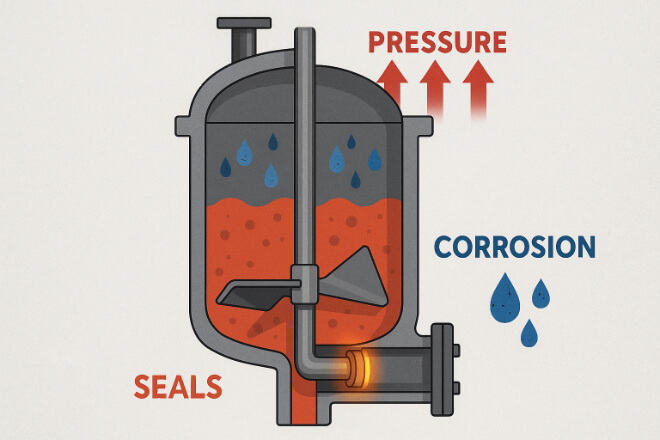

Tungsten carbide bushings are known for their durability, but they can still suffer from cavitation and erosion damage in high-demand environments. Cavitation occurs when pressure fluctuations cause bubbles to form and collapse, damaging the bushing surface. Erosion happens when abrasive particles wear down the bushing over time. This article will discuss how cavitation and erosion affect tungsten carbide bushings, their causes, and best practices to prevent damage and extend bushing lifespan. What is Cavitation and Erosion Damage? Before diving into prevention methods, it’s important to understand the specific nature of cavitation and erosion damage. 1). Cavitation Cavitation is the formation and collapse of vapor bubbles in a fluid. When these […]

Temperature Limits and Cooling Strategies for WC Bushings in Service

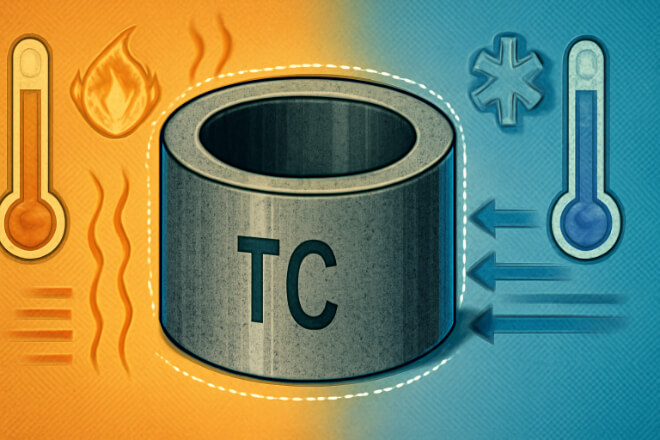

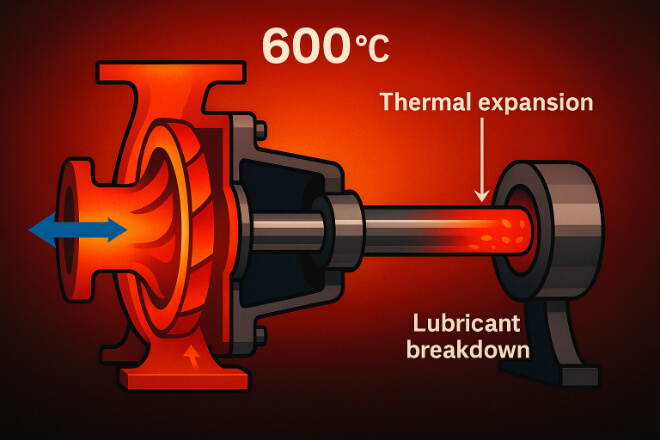

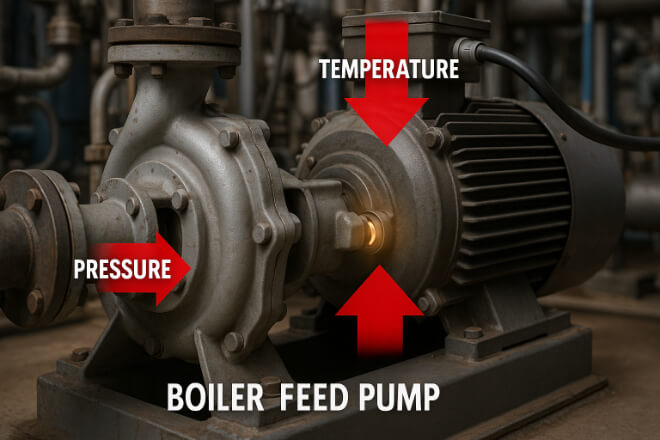

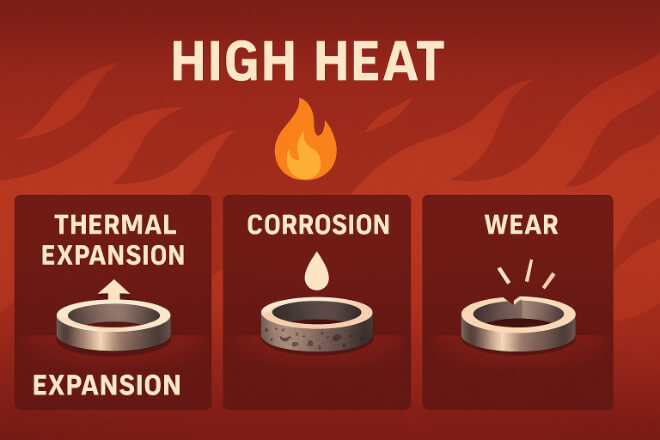

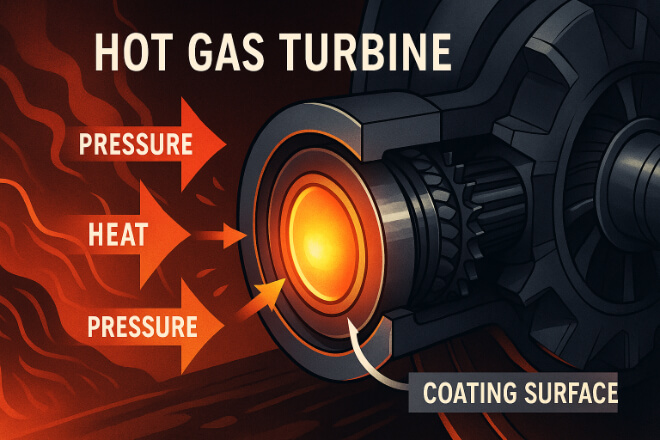

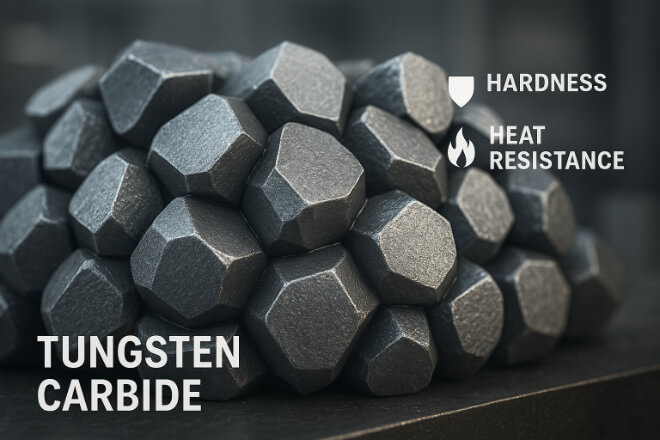

Tungsten carbide (WC) bushings are highly durable and capable of withstanding extreme conditions, making them ideal for heavy-duty applications. However, like any material, they have temperature limits that must be respected to ensure optimal performance and longevity. Excessive heat can cause thermal expansion, wear, and eventually premature failure of the bushing. This article will explore the temperature limits of WC bushings, the impact of high temperatures on their performance, and effective cooling strategies to prevent damage during service. Understanding the Temperature Limits of WC Bushings Tungsten carbide bushings have excellent thermal properties, but they are not immune to the effects of high temperatures. Understanding their temperature limits is crucial for […]

Field Guide: Removing and Replacing Tungsten Carbide Bushings Safely

Tungsten carbide bushings are essential for high-performance systems, but improper removal and replacement can cause damage. Ensuring safe and efficient procedures during bushing removal and installation is crucial to prevent wear or fractures. This guide provides a step-by-step approach to safely remove and replace tungsten carbide bushings, highlighting key tools and best practices for a smooth process. Why Proper Removal and Replacement of Tungsten Carbide Bushings Is Critical Tungsten carbide bushings are crucial for ensuring the smooth functioning of mechanical systems. However, improper removal and replacement can lead to damage to the bushing, housing, or shaft, which can compromise system performance and cause operational downtime. Why Safe Removal and Replacement […]

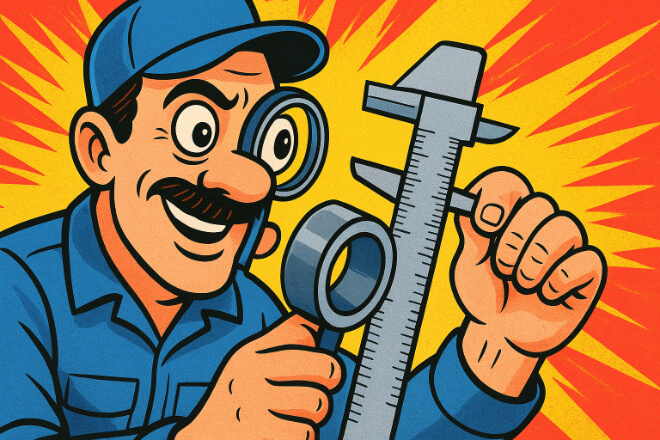

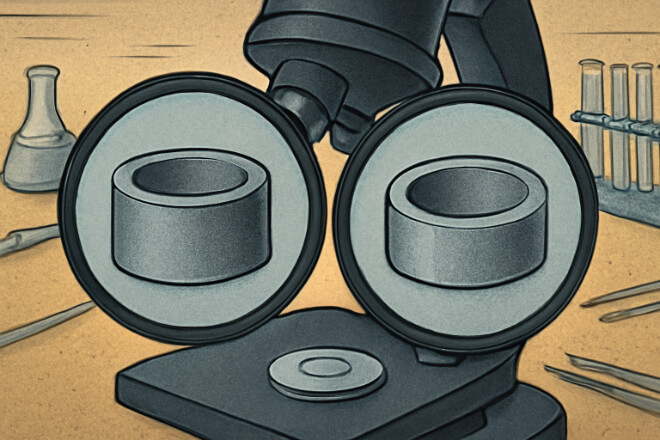

On-Site Inspection of Tungsten Carbide Bushings: ID, OD, and Roundness

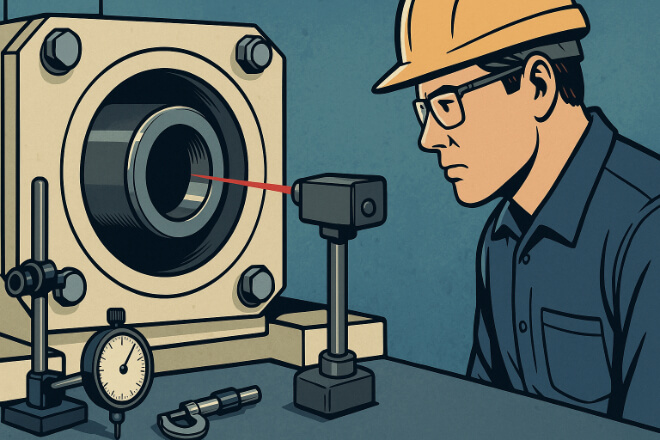

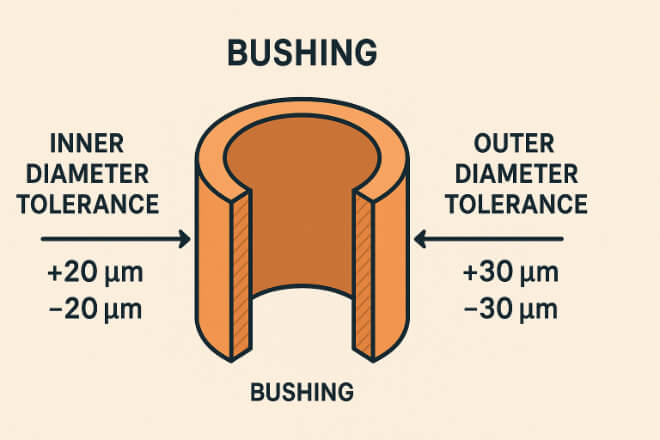

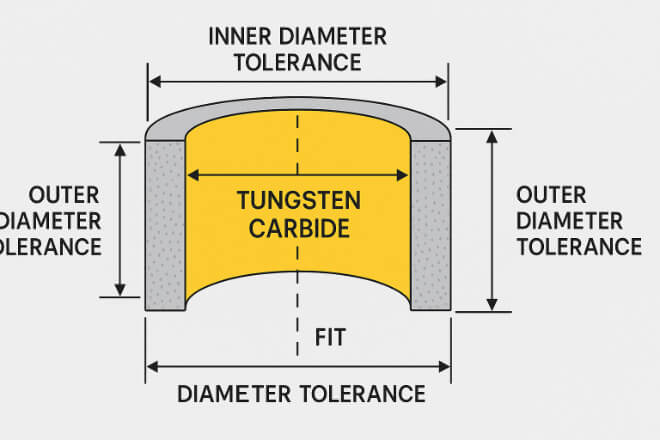

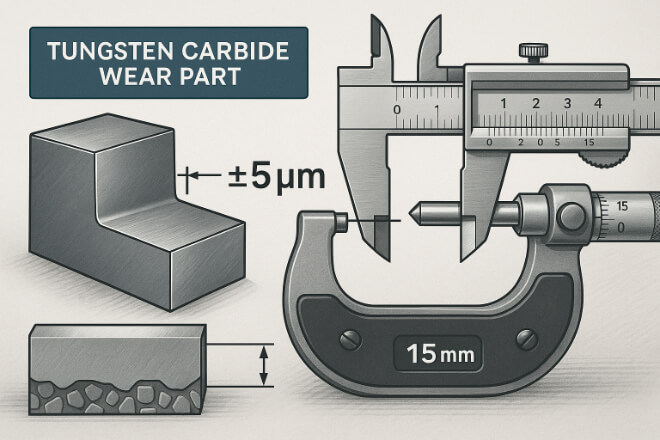

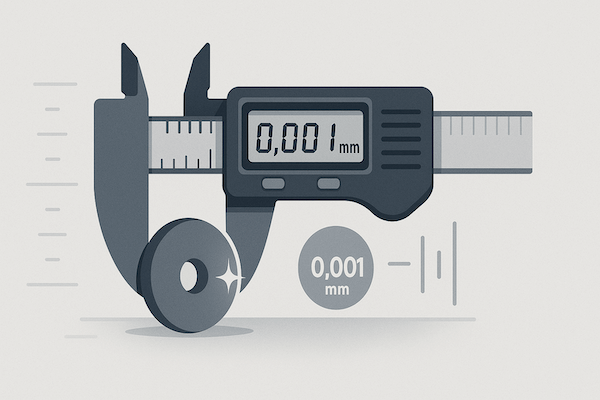

Tungsten carbide bushings are essential for high-performance applications, but ensuring their quality requires accurate on-site inspection. Measuring critical dimensions like internal diameter (ID), outer diameter (OD), and roundness is vital for maintaining performance and preventing failure. This article discusses the importance of on-site inspection and best practices for ensuring the bushings meet the required specifications. The Importance of On-Site Inspection On-site inspection of tungsten carbide bushings ensures that they meet specific dimensional and geometrical tolerances required for optimal performance. Checking critical dimensions like ID, OD, and roundness helps identify any potential issues early, reducing the risk of operational failure and extending the lifespan of your equipment. Why On-Site Inspection Matters: […]

Alignment Checks to Prevent Out-of-Round Wear on WC Bushings

Tungsten carbide bushings are valued for their durability and wear resistance. However, if improperly aligned, they can suffer from out-of-round wear, which leads to uneven friction and premature failure. This article will explain the causes of out-of-round wear, how misalignment affects the bushing, and best practices for ensuring proper alignment to prevent these issues. What is Out-of-Round Wear? Out-of-round wear occurs when a component, such as a tungsten carbide bushing, is no longer perfectly circular due to uneven wear or pressure. This can happen if the bushing is misaligned during installation or during operation, causing the bushing to rotate unevenly within its housing or on the shaft. Why Out-of-Round Wear […]

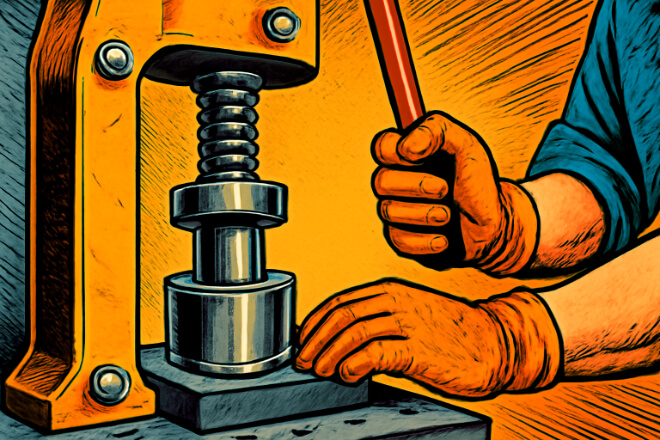

How to Press-Fit Tungsten Carbide Bushings Without Inducing Cracks

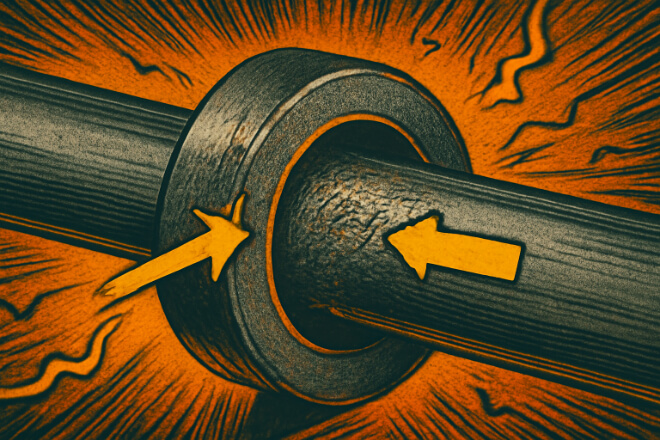

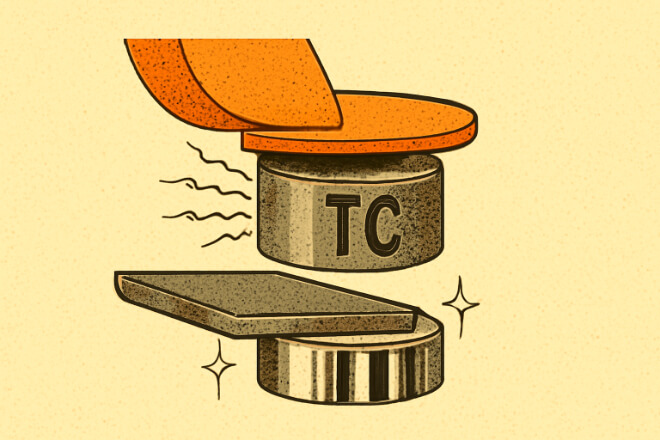

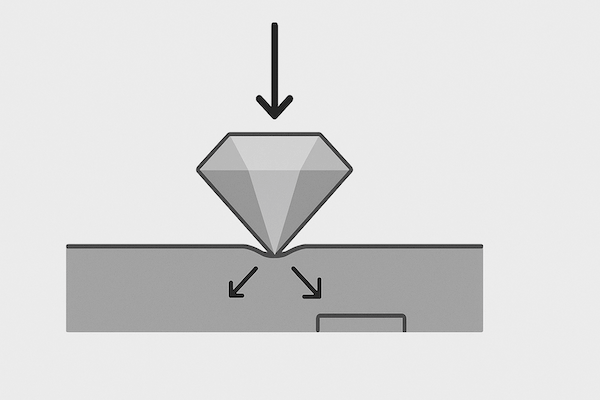

Tungsten carbide bushings are known for their exceptional durability, hardness, and wear resistance, making them ideal for high-performance applications. However, during installation, press-fitting tungsten carbide bushings into housings or shafts can sometimes lead to cracks or fractures, especially if the fit is too tight or improper installation techniques are used. This article will explore how to press-fit tungsten carbide bushings effectively, how to prevent cracking, and the best practices for ensuring that the bushing maintains its integrity throughout the installation process. What Is Press-Fitting? Press-fitting is the process of installing a bushing into a housing or onto a shaft by applying force to create an interference fit. The goal is […]

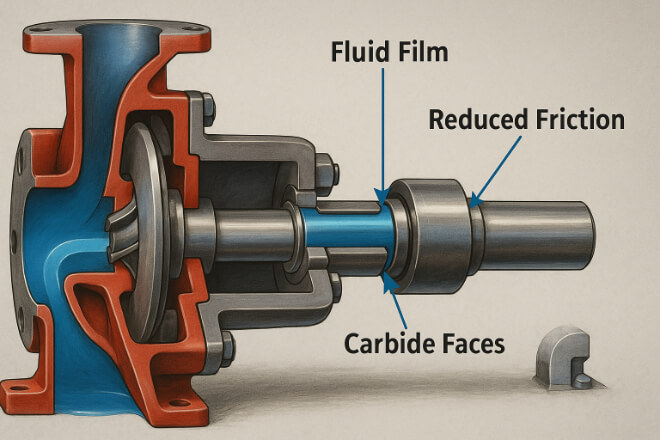

Lubrication Plans for Tungsten Carbide Bushings in Boundary Conditions

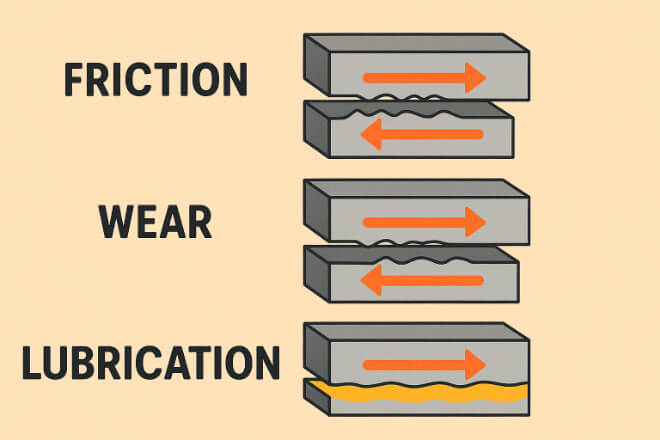

Tungsten carbide bushings are known for their durability and wear resistance. However, in boundary lubrication conditions, where the lubricant film is too thin to fully separate the bushing from the mating surface, ensuring proper lubrication is essential to prevent friction and wear. This article will discuss the role of lubrication in boundary conditions, the factors that affect its performance, and best practices for maintaining tungsten carbide bushings in these environments. What is Boundary Lubrication? Boundary lubrication occurs when the lubricant film between two surfaces is too thin to fully separate them. Under these conditions, the surfaces experience some degree of direct contact, resulting in increased friction and wear. This situation […]

Non-Magnetic Requirements: When to Choose WC-Ni Bushings

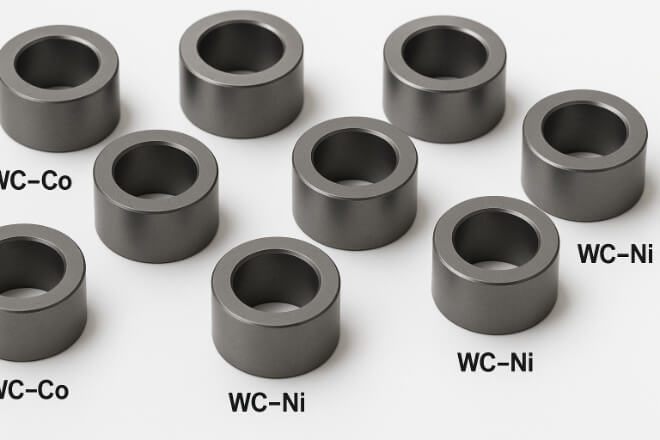

When designing mechanical systems, non-magnetic materials are often a critical consideration. Whether in industries like electronics, medical equipment, or mining, certain applications require bushings that do not interfere with magnetic fields. In such cases, WC-Ni (Tungsten Carbide-Nickel) bushings become a key material choice. These bushings provide the strength and wear resistance of tungsten carbide while being non-magnetic, making them ideal for specific applications. This article will explore the situations when WC-Ni bushings are preferred, the benefits they offer, and how to select them for your application. What Are WC-Ni Bushings? WC-Ni bushings are made by combining tungsten carbide (WC) with a nickel (Ni) binder. Tungsten carbide, known for its exceptional […]

Avoiding Edge Chipping on Thin-Wall Tungsten Carbide Bushings

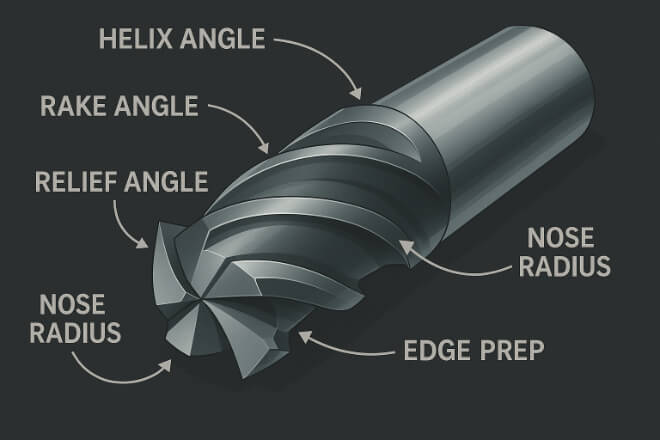

Tungsten carbide bushings are known for their excellent hardness, wear resistance, and durability, making them ideal for demanding applications. However, when tungsten carbide bushings are designed with thin walls, they become more prone to edge chipping. This can negatively impact the bushing’s performance, causing premature wear, misalignment, or even failure. This article will explore the causes of edge chipping in thin-wall tungsten carbide bushings, why it is important to avoid it, and the best practices to prevent this issue during the manufacturing and application phases. What is Edge Chipping? Edge chipping refers to the damage that occurs on the outer edge or corners of a component, typically caused by mechanical […]

Dimensional Stability of Tungsten Carbide Bushings at High Temperature

Tungsten carbide bushings are essential for high-temperature applications due to their excellent wear resistance and low coefficient of thermal expansion (CTE). Dimensional stability, or the ability to maintain size and shape under temperature fluctuations, is critical to ensure their performance in demanding environments. This article explores how high temperatures affect the dimensional stability of tungsten carbide bushings and provides insights on how to optimize their performance in high-temperature systems. What Is Dimensional Stability? Dimensional stability refers to a material’s ability to retain its shape and size when exposed to temperature changes. In mechanical systems, this is a critical factor because any changes in the dimensions of a bushing or other […]

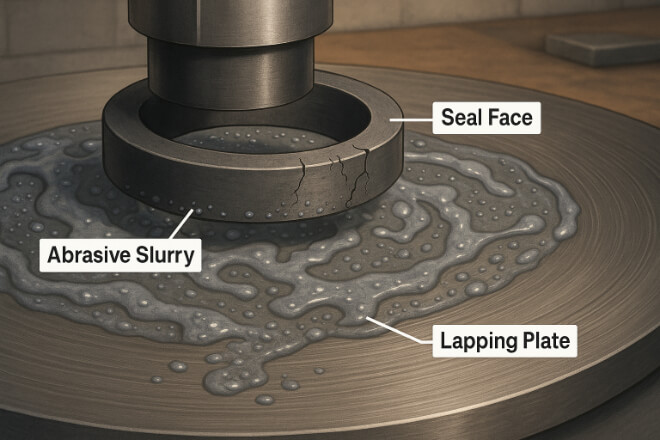

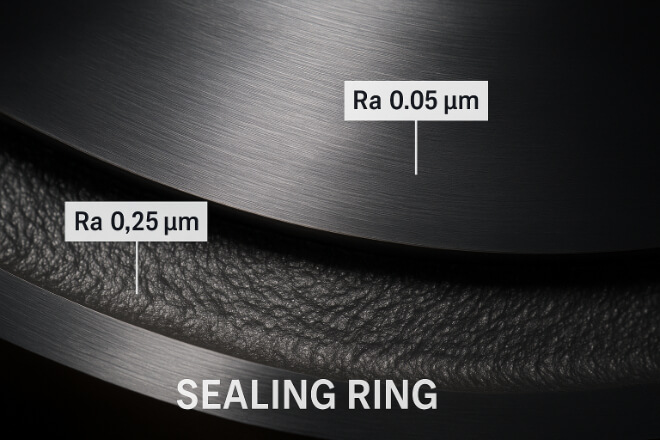

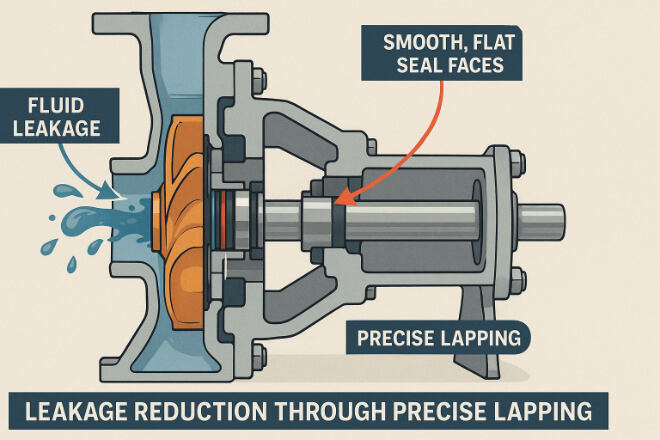

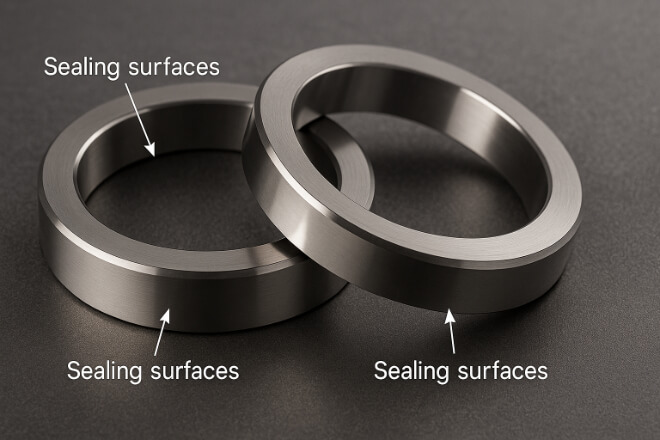

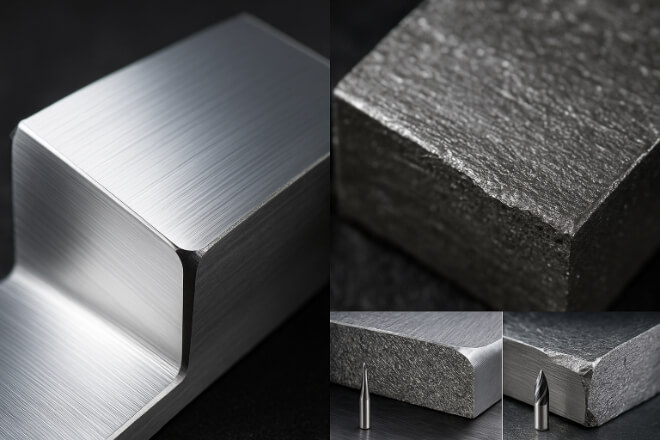

Lapping and Polishing Steps for Mirror-Finish Tungsten Carbide Bushings

Tungsten carbide bushings are known for their exceptional wear resistance, hardness, and durability. However, achieving a mirror-finish on the surface of these bushings is crucial for certain high-performance applications, where minimal friction, enhanced wear resistance, and smooth operation are required. The process of lapping and polishing is essential in achieving this mirror-finish. In this article, we will explore the steps involved in lapping and polishing tungsten carbide bushings to achieve. Amirror-like surface, the tools and techniques required, and why this finish is important for the performance of the bushings. What is Lapping and Polishing? Lapping and polishing are two critical finishing processes used to achieve an ultra-smooth surface on materials […]

Hoop Stress and Press-Fit Calculations for Tungsten Carbide Bushings

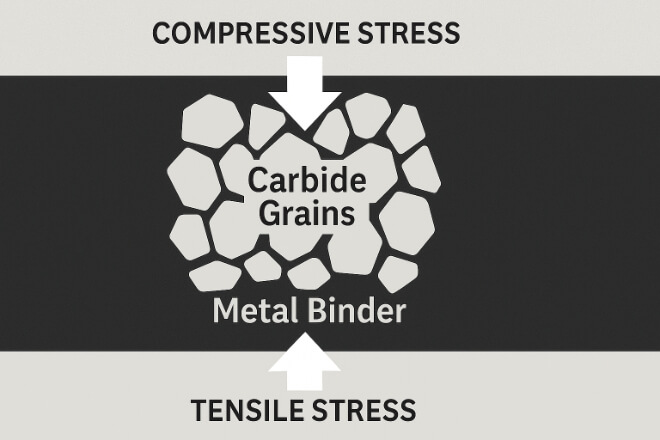

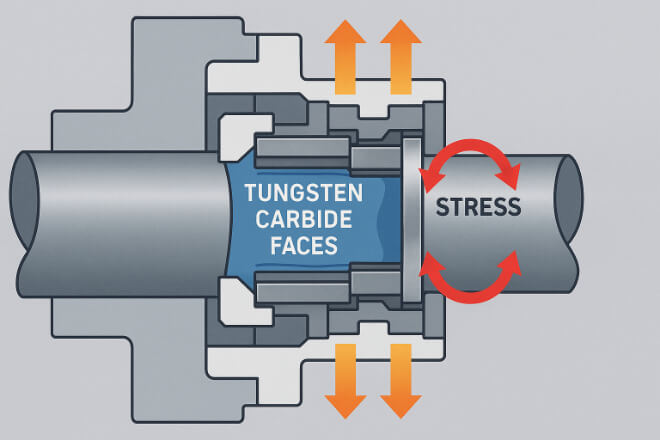

When designing systems that use tungsten carbide bushings, understanding the behavior of materials under stress is essential for ensuring their durability and performance. Hoop stress and press-fit calculations are two critical factors in the design process. Hoop stress refers to the stress experienced by a material under pressure, while press-fit calculations help determine the interference between a bushing and its housing. In this article, we will discuss how to calculate and consider these two factors to ensure the optimal performance of tungsten carbide bushings in demanding applications. What Is Hoop Stress? Hoop stress, also known as circumferential stress, is the stress that acts tangentially to a cylindrical object when it […]

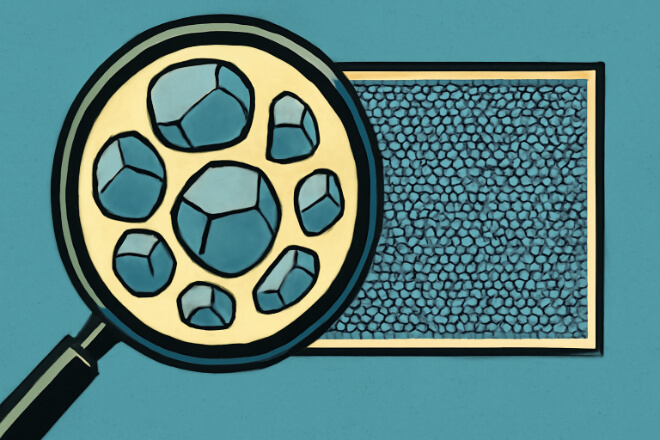

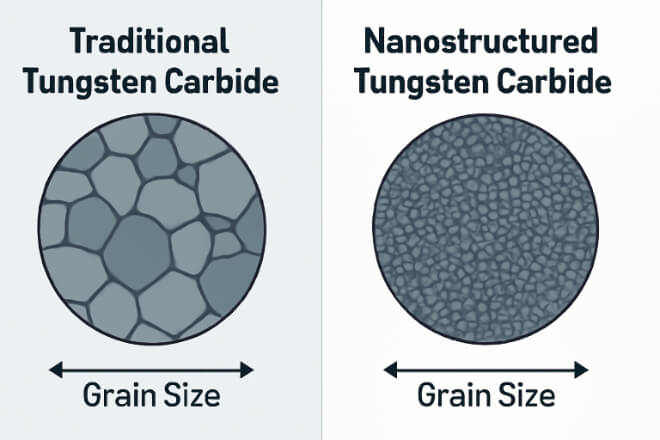

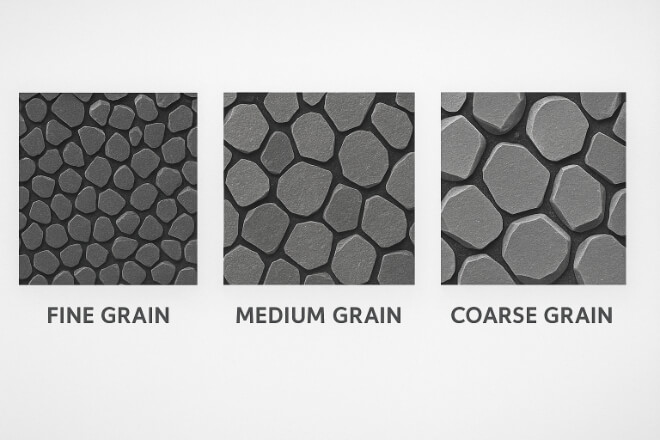

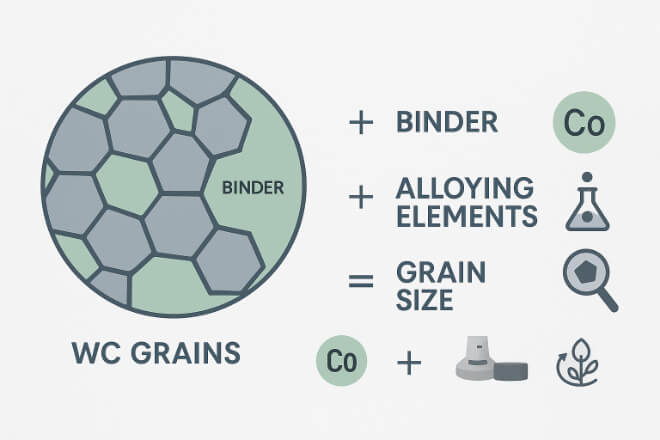

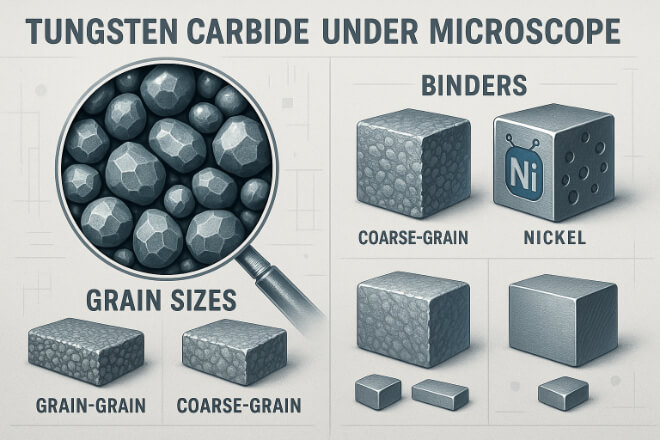

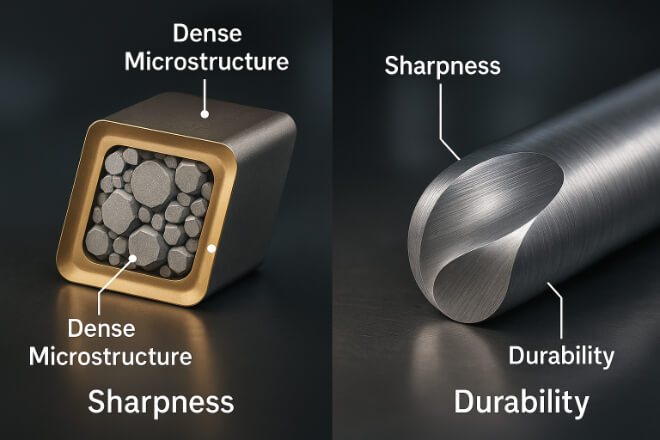

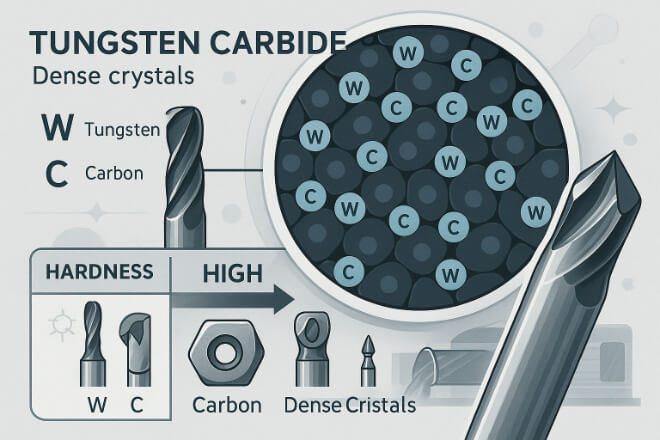

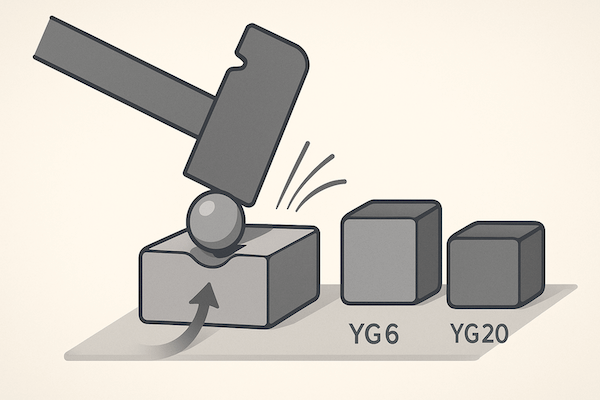

How Grain Size Affects Strength in Tungsten Carbide Bushings

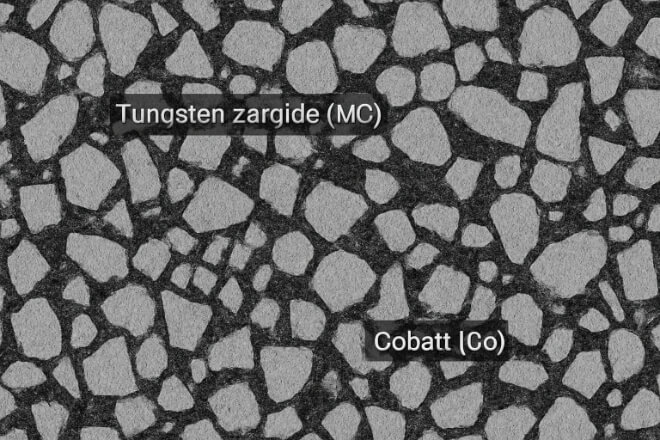

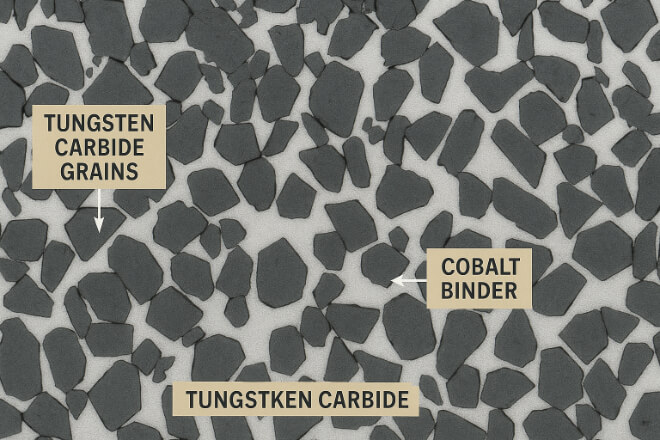

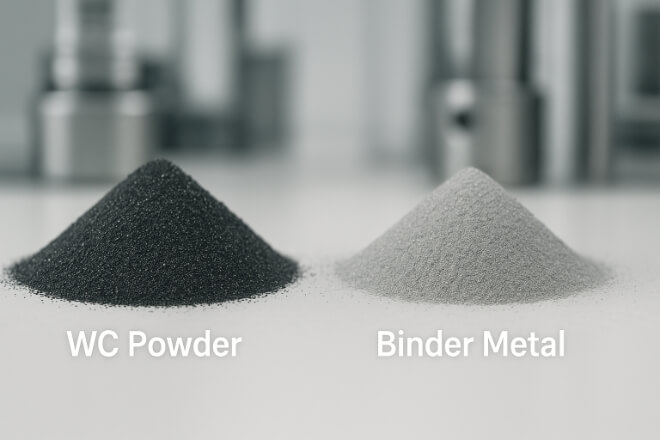

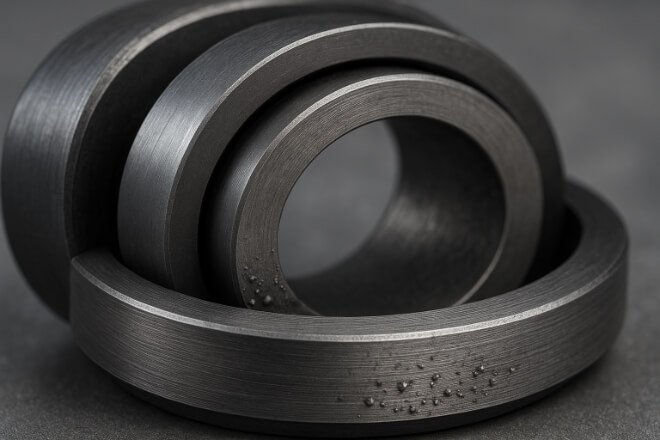

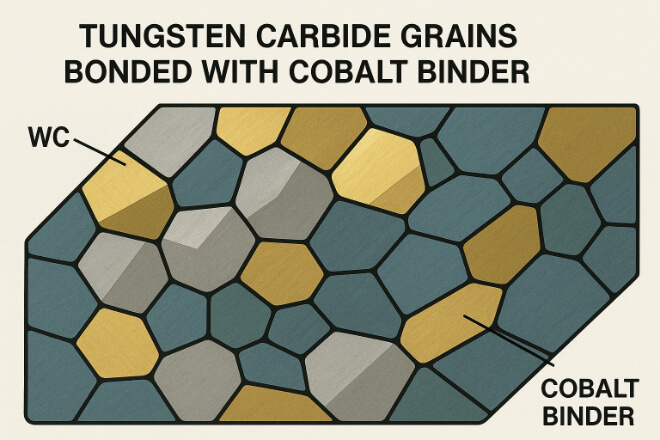

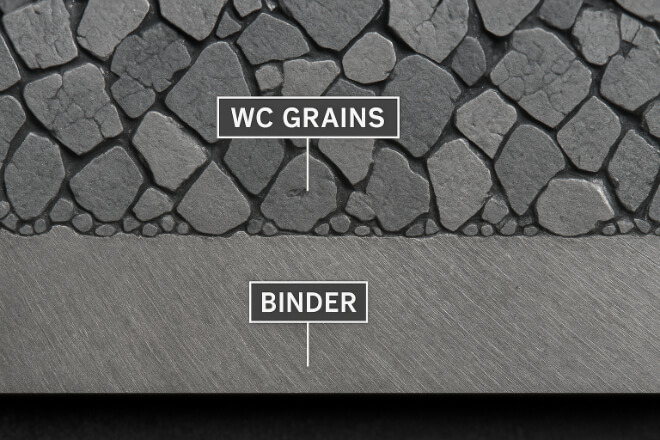

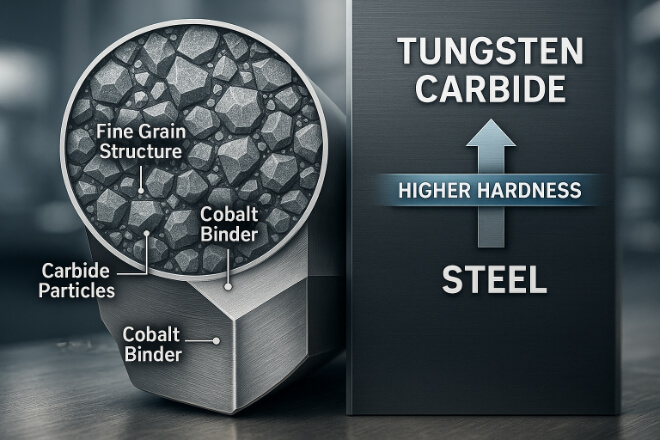

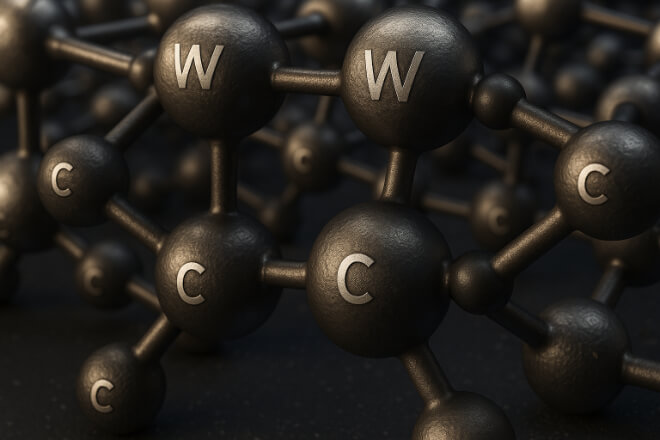

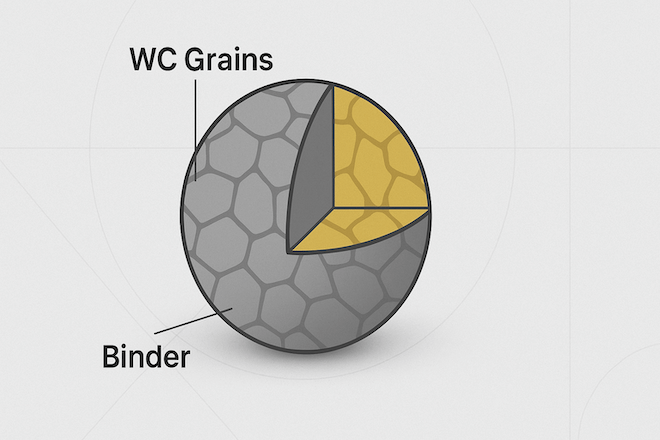

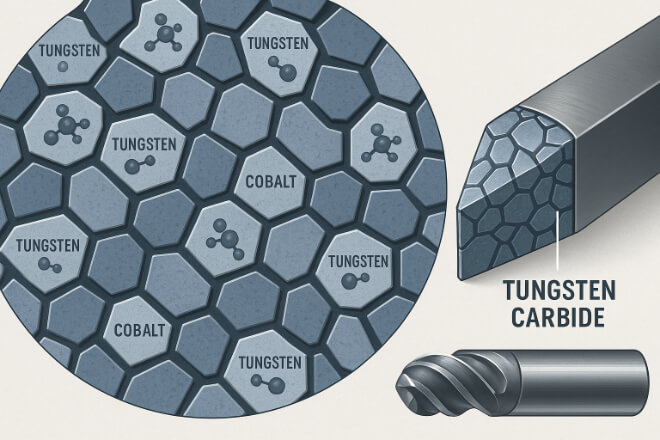

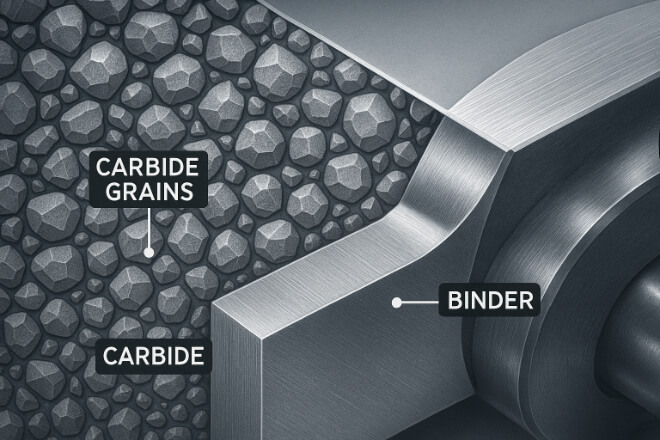

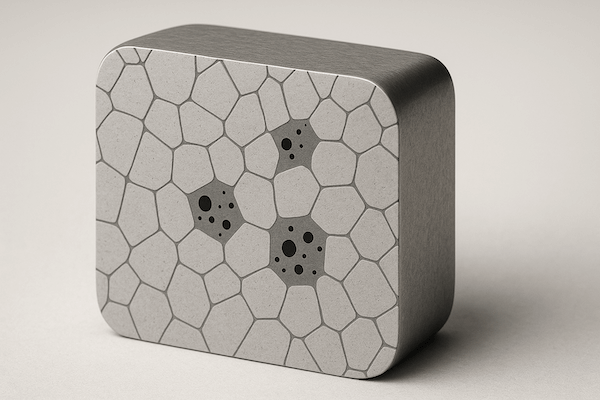

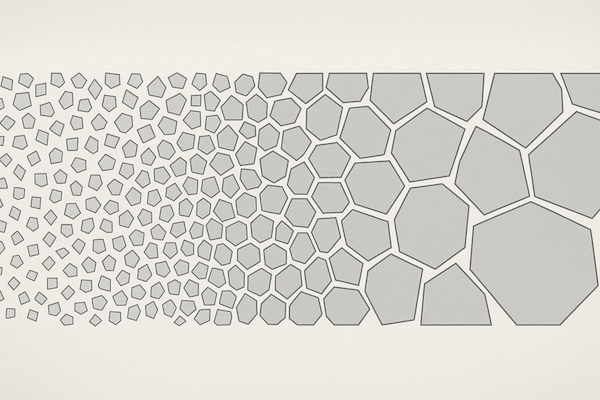

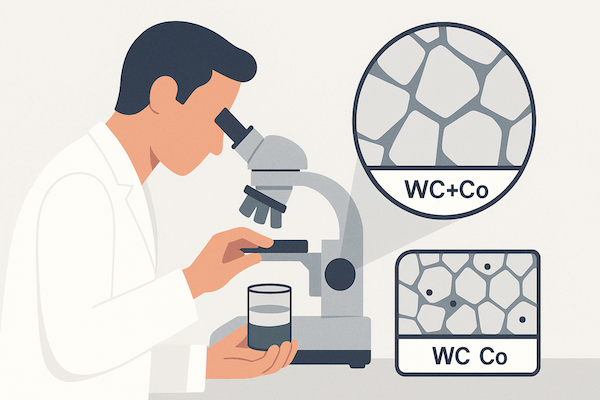

Tungsten carbide bushings are widely used in applications that demand high wear resistance and durability. One critical factor influencing their performance is grain size. The grain size of tungsten carbide directly impacts its strength, toughness, and wear resistance. In this article, we will explore how grain size affects the strength of tungsten carbide bushings. How to control it during manufacturing, and how it influences bushing performance in various industrial applications. What Is Grain Size in Tungsten Carbide? Grain size refers to the size of the individual particles or grains that make up a material. In tungsten carbide, the grains are composed of tungsten carbide (WC) particles bound together by a […]

Specifying Concentricity and Perpendicularity in Tungsten Carbide Bushing Drawings

Tungsten carbide bushings are known for their excellent durability and wear resistance. However, their performance largely depends on how well they are aligned within the housing, which is determined by two key factors: concentricity and perpendicularity. This article explores the importance of specifying these two factors in tungsten carbide bushing drawings and how they affect the bushing’s performance in industrial applications. What Is Concentricity? Concentricity refers to the alignment of two or more circular features, such as the bore of the bushing and the outer surface. It ensures that the center of the hole is perfectly aligned with the center of the outer surface, which is crucial for proper fitting […]

Thermal Expansion Mismatch: Housing Design for Tungsten Carbide Bushings

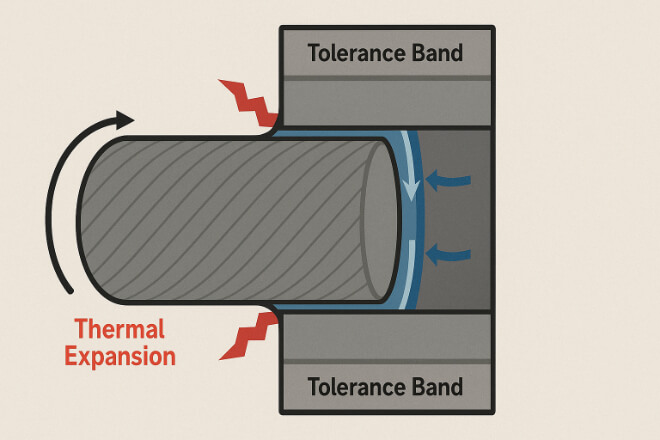

Tungsten carbide bushings are known for their wear resistance, but thermal expansion mismatch with the housing can affect their performance. Tungsten carbide has a low coefficient of thermal expansion (CTE), while materials like steel or aluminum expand more with temperature changes. This mismatch can lead to issues such as excessive wear or mechanical failure. This article will discuss how thermal expansion mismatch affects tungsten carbide bushings and how to design housings that minimize these issues. Understanding Thermal Expansion Mismatch Thermal expansion mismatch occurs when two materials expand at different rates when exposed to temperature changes. Every material has a specific coefficient of thermal expansion (CTE), which defines how much it […]

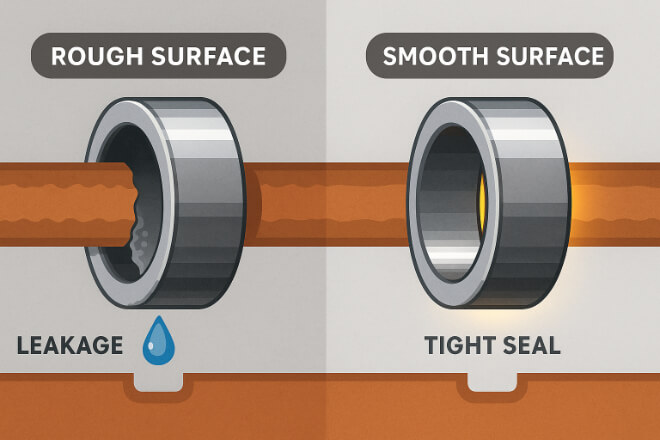

Recommended Surface Roughness for Tungsten Carbide Bushing Bores

Tungsten carbide bushings are known for their durability and wear resistance, making them essential for high-performance applications. One key factor that affects their performance is the surface roughness of the bushing bores. Proper surface roughness ensures reduced friction, better lubrication, and longer service life. This article will discuss the importance of surface roughness for tungsten carbide bushings, the recommended roughness values, and how to achieve the best surface finish for optimal performance. What is Surface Roughness? Surface roughness refers to the microscopic variations in the surface texture of a material. It is measured in terms of Ra (average roughness), which quantifies the average deviation of the surface from a nominal […]

Clearance Fit Charts for Tungsten Carbide Bushings and Pump Shafts

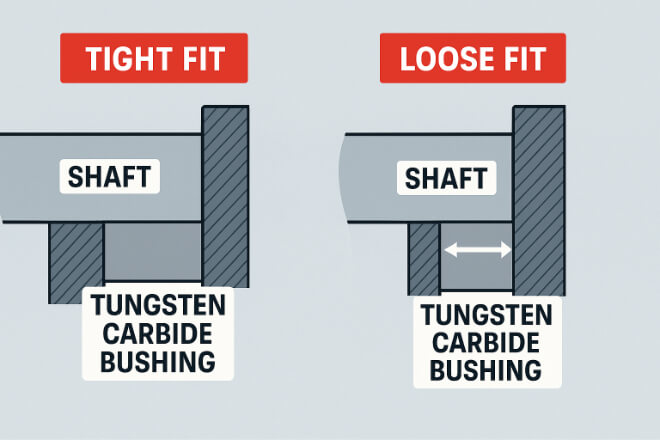

In mechanical systems, tungsten carbide bushings and pump shafts work together to ensure smooth, efficient performance. One critical factor in their compatibility is the clearance fit, which refers to the space or gap between the bushing and shaft. A proper clearance fit ensures that there is neither excessive friction nor too much movement, both of which can lead to premature wear or failure. This blog will explore the importance of clearance fit in tungsten carbide bushings and pump shafts, why it matters, and how to use clearance fit charts to ensure the best performance for your equipment. What Is Clearance Fit? Clearance fit refers to the relationship between two mating […]

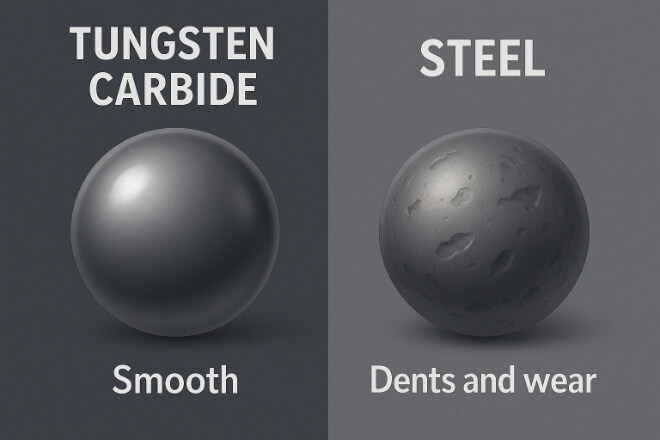

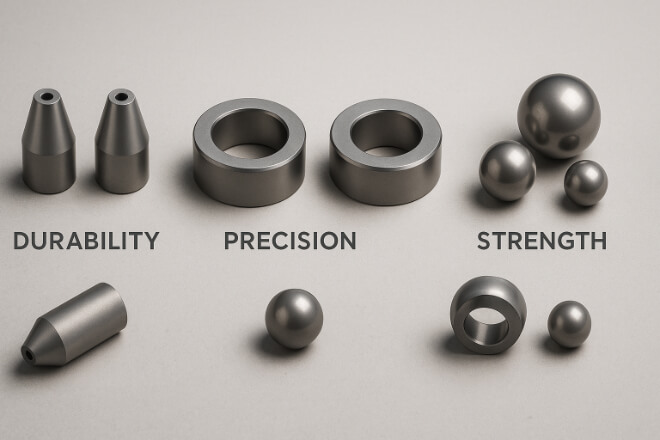

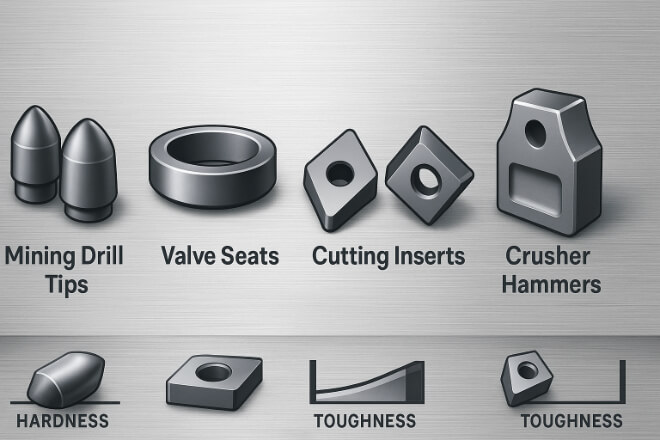

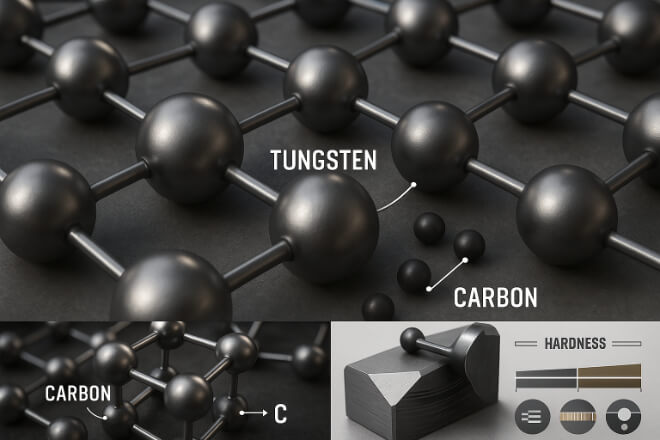

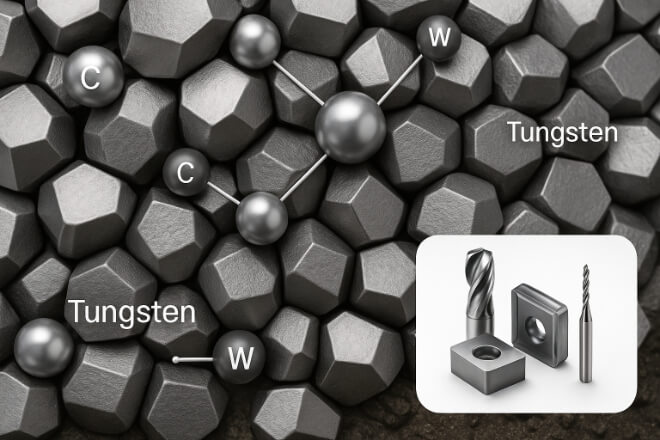

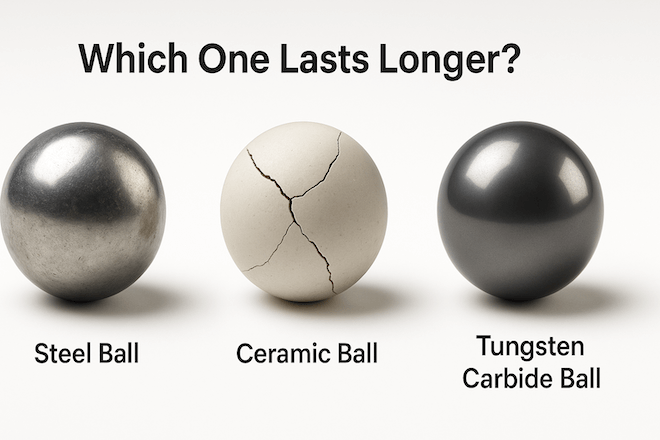

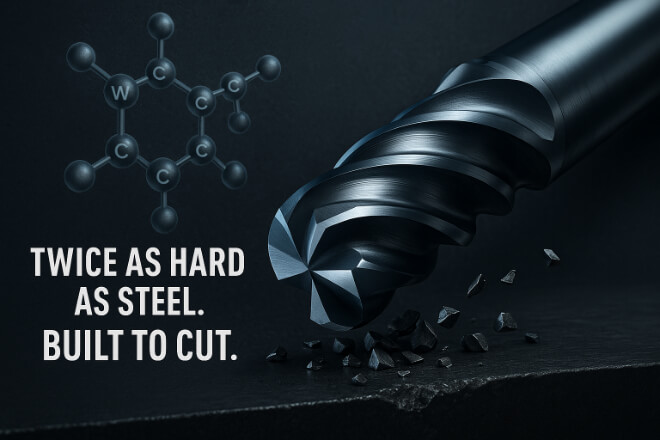

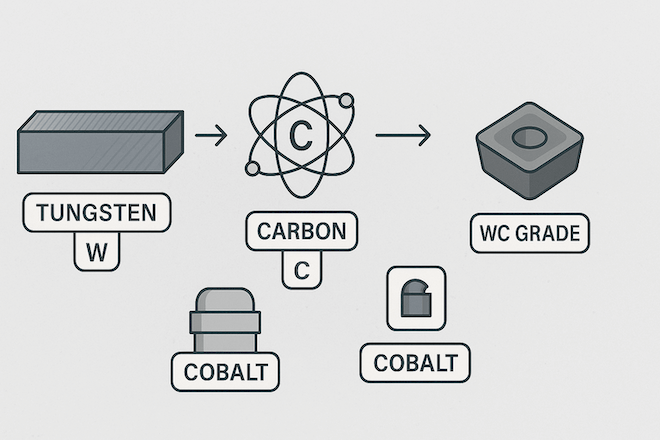

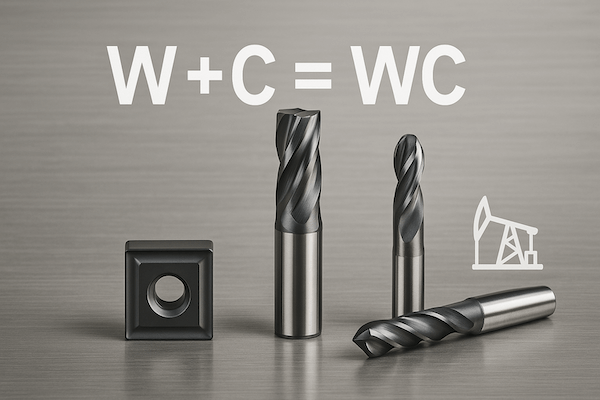

Density, Toughness, and Impact Resistance: What Sets WC Bushings Apart?

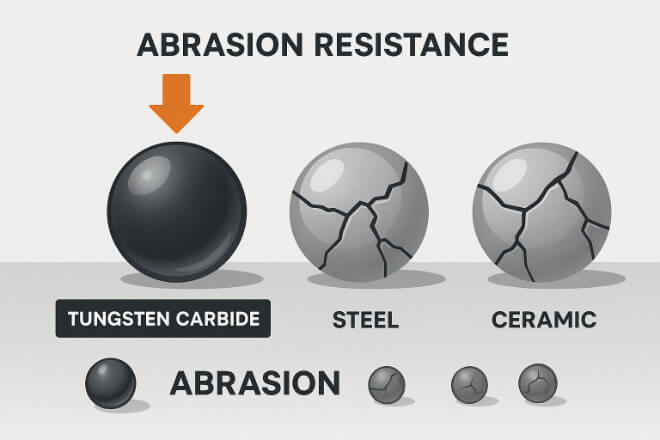

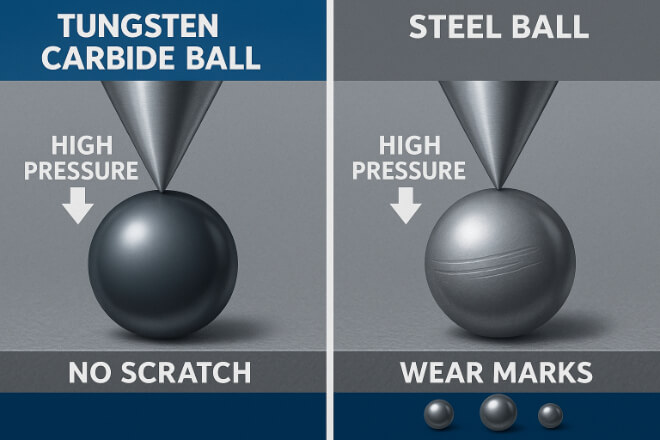

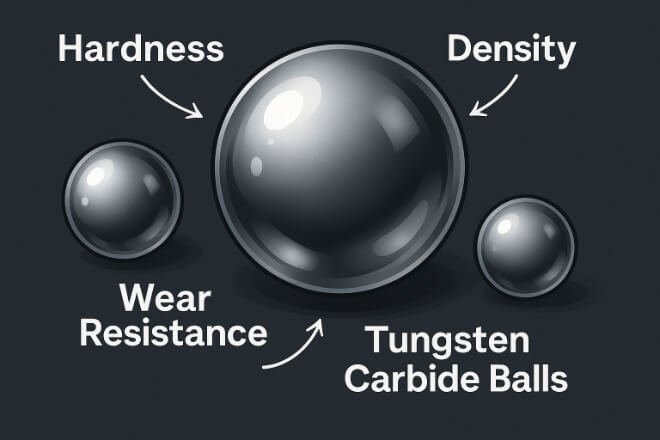

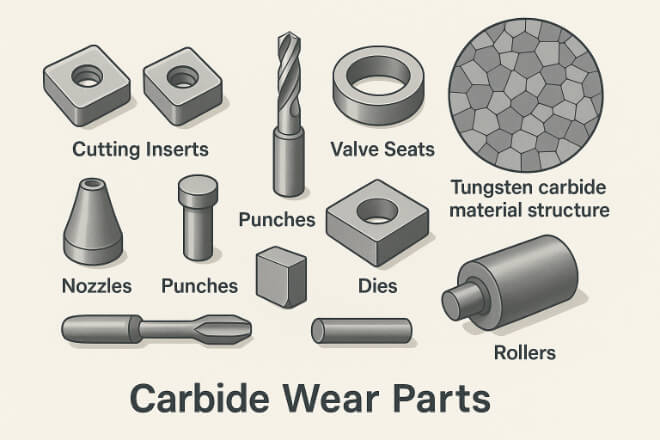

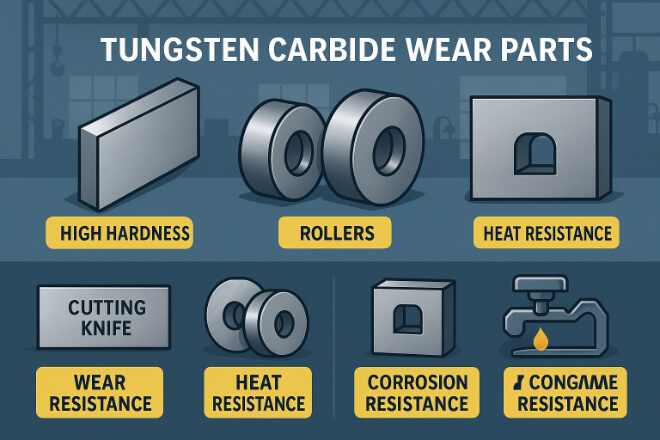

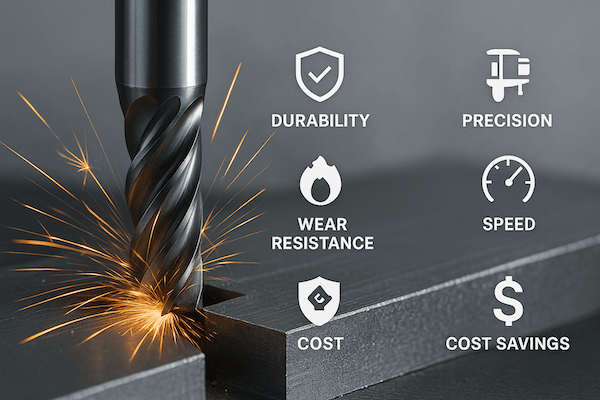

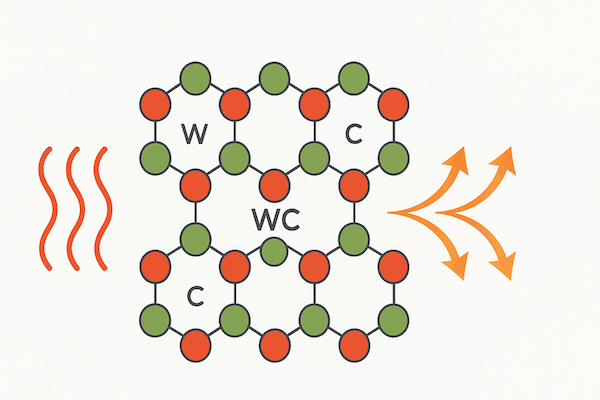

Tungsten carbide (WC) bushings are known for their exceptional hardness and wear resistance, making them ideal for heavy-duty applications. However, what truly sets WC bushings apart is their density, toughness, and impact resistance. These three key properties make WC bushings suitable for demanding environments where wear, shock, and pressure are constant challenges. This article explores why these characteristics make WC bushings stand out and how they contribute to the overall performance of industrial systems. What Are WC Bushings? WC bushings are made from tungsten carbide, a material known for its superior hardness and wear resistance. Tungsten carbide is formed by combining tungsten (a heavy, dense metal) with carbon, creating a […]

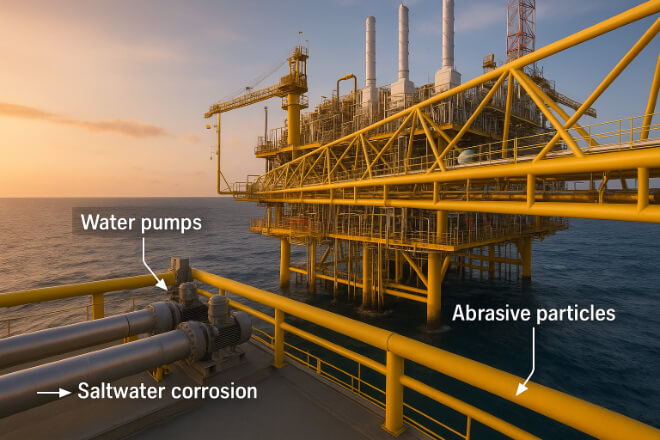

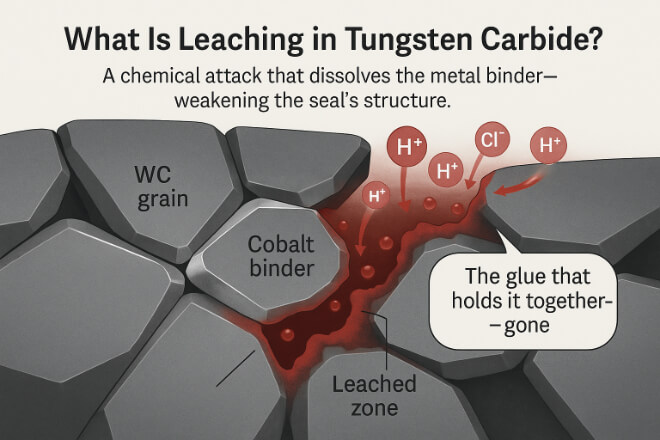

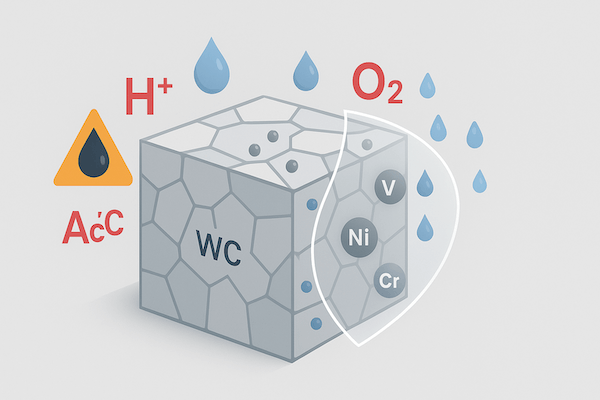

Corrosion Behavior of WC-Ni Bushings in Chloride-Rich Water

WC-Ni (tungsten carbide–nickel) bushings are widely used in pumps, valves, and rotating equipment because they offer strong wear resistance and good toughness. But in chloride-rich water, such as seawater or chemical process fluids, corrosion becomes a major concern. This article explains how WC-Ni bushings behave in chloride environments, what factors drive corrosion, and how to improve their service life in demanding applications. What Are WC-Ni Bushings? WC-Ni bushings are a type of tungsten carbide composite, where nickel acts as the binder material, providing toughness and enhancing the material’s ability to withstand mechanical stress. Tungsten carbide (WC) is extremely hard, offering excellent wear resistance, while the nickel binder improves the overall […]

Selecting Shaft Counterface Materials for Tungsten Carbide Bushings

Tungsten carbide bushings are widely used in applications where durability and wear resistance are critical. These bushings are often paired with a shaft, which provides a counterface against which the bushing operates. Selecting the right shaft counterface material is crucial to ensure optimal performance, reduce wear, and extend the service life of both the bushing and the shaft. In this article, we will explore the factors to consider when selecting shaft counterface materials for tungsten carbide bushings. The best material choices for various applications, and how to achieve the perfect match for your system. What Is a Shaft Counterface? The shaft counterface is the surface of the shaft that comes […]

Silicon Carbide vs Tungsten Carbide Bushings in Abrasive Slurry Duty

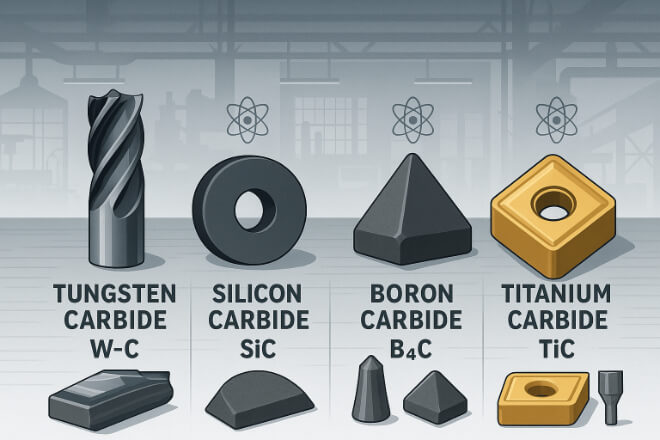

In industries like mining, chemical processing, and wastewater treatment, pumps often handle abrasive slurries with solid particles and high pressures. To minimize wear and failure, bushings made from durable materials are essential. Silicon carbide (SiC) and tungsten carbide (WC) bushings are popular choices for these demanding applications. Both materials offer excellent wear resistance, but they have unique properties that make them suitable for different environments. This blog will compare SiC and WC bushings, focusing on their performance in abrasive slurry environments and how to choose the right material for your application. What Is Silicon Carbide? Silicon carbide (SiC) is a highly durable material made from silicon and carbon. It is […]

Tungsten Carbide Bushings with TaC/TiC Additions: Abrasion Performance

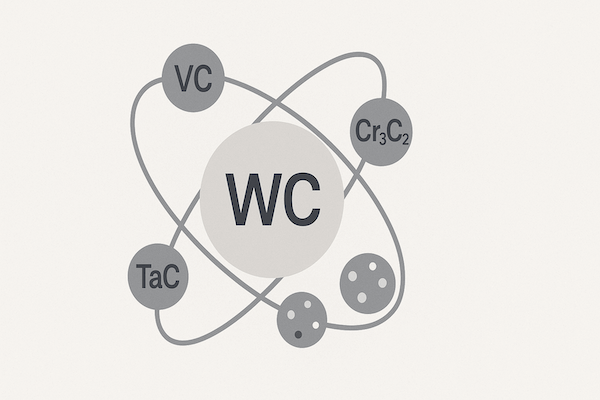

Tungsten carbide bushings are known for their excellent hardness, wear resistance, and durability, making them ideal for harsh industrial applications. However, adding TaC (Tantalum Carbide) and TiC (Titanium Carbide) to tungsten carbide further improves its abrasion resistance and performance. This blog explores how these additions enhance the abrasion performance of tungsten carbide bushings. And why they are becoming the material of choice for industries requiring superior durability in abrasive environments. Understanding TaC and TiC Additions in Tungsten Carbide Tungsten carbide (WC) is a composite material known for its hardness and wear resistance, making it ideal for use in bushings, bearings, and other industrial components. However, in certain high-demand applications, additional […]

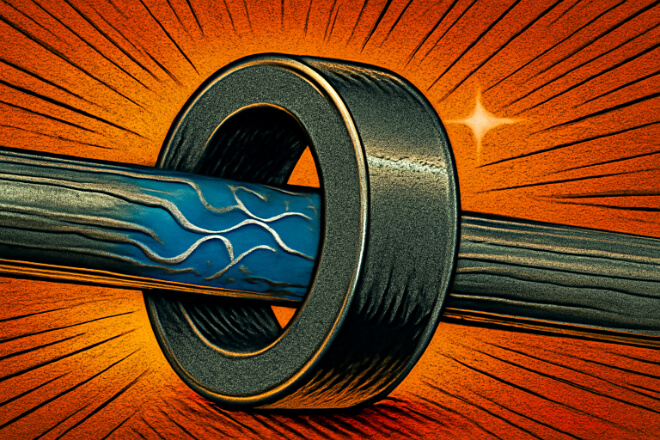

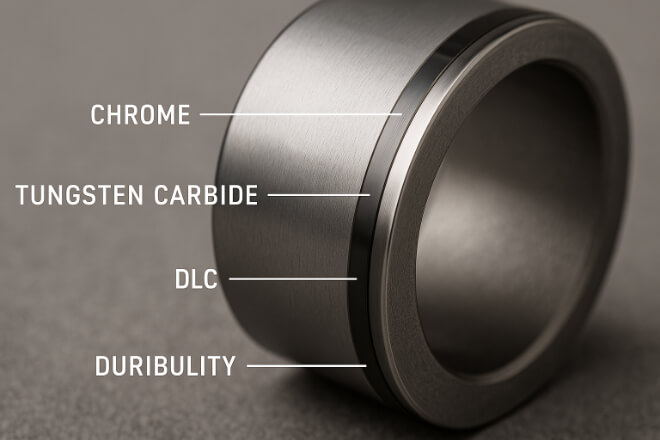

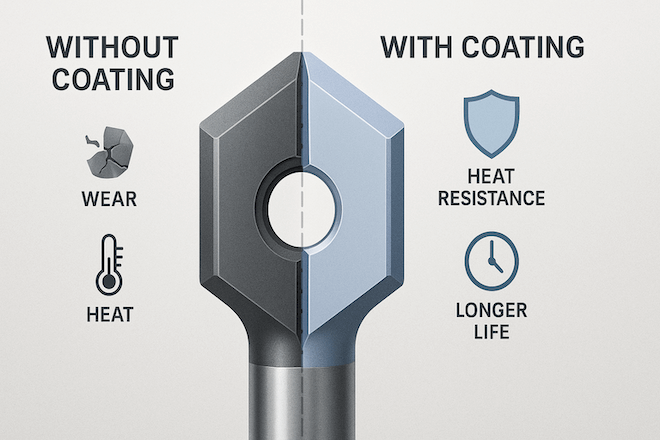

DLC and TiN Coated Tungsten Carbide Bushings: Friction and Wear Benefits

Tungsten carbide bushings are known for their outstanding hardness, wear resistance, and ability to handle extreme conditions. However, even these durable materials can benefit from additional surface treatments. DLC (Diamond-Like Carbon) and TiN (Titanium Nitride) coatings are commonly applied to tungsten carbide bushings to improve their performance by reducing friction and enhancing wear resistance. In this blog, we will explore how these coatings work, their benefits in various applications. And why they make sense for industries looking to extend the life and efficiency of their pumps, valves, and other high-performance components. What Are DLC and TiN Coatings? Both DLC (Diamond-Like Carbon) and TiN (Titanium Nitride) coatings are applied to the […]

Binderless Tungsten Carbide Bushings: When Do They Make Sense?

Tungsten carbide bushings are widely used in industries like mining, chemical processing, and oil & gas due to their outstanding hardness, wear resistance, and durability. Traditionally, tungsten carbide bushings are produced with a binder material, such as cobalt or nickel, to provide toughness and help hold the carbide grains together. However, binderless tungsten carbide bushings have emerged as an alternative in certain applications. These bushings are made from pure tungsten carbide without the addition of a binder material. This article explores when binderless tungsten carbide bushings make sense, their benefits, potential drawbacks, and ideal applications. What Are Binderless Tungsten Carbide Bushings? Binderless tungsten carbide bushings are made entirely of tungsten […]

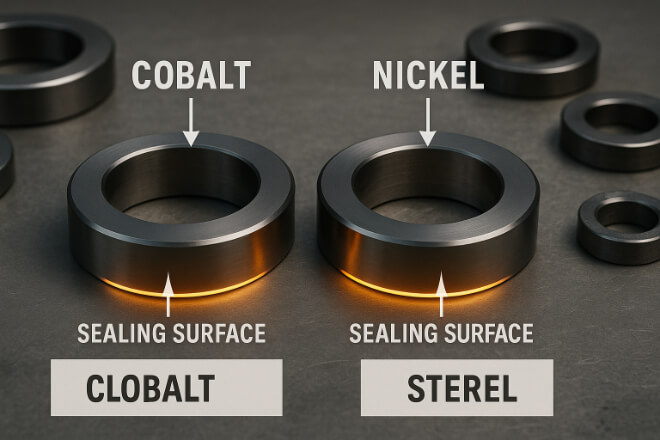

WC-Co vs WC-Ni Tungsten Carbide Bushings: Which Binder for Your Fluid?

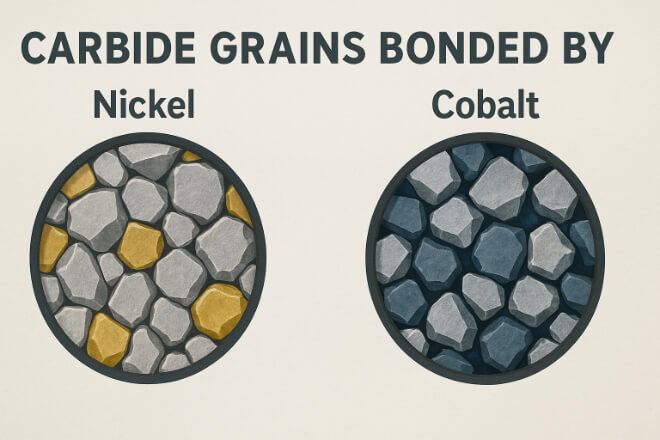

In industries such as mining, oil and gas, and chemical processing, pumps are subjected to harsh conditions, including abrasive solids, high pressure, and aggressive fluids. Tungsten carbide bushings are often used to protect pump shafts and bearings in these demanding environments. However, the choice of binder in tungsten carbide, particularly WC-Co (cobalt binder) and WC-Ni (nickel binder), plays a critical role in determining the performance and longevity of these bushings. In this blog, we will compare WC-Co and WC-Ni tungsten carbide bushings to help you decide which binder is best suited for your fluid application. What Is Tungsten Carbide and Why Is It Used in Pumps? Tungsten carbide is a […]

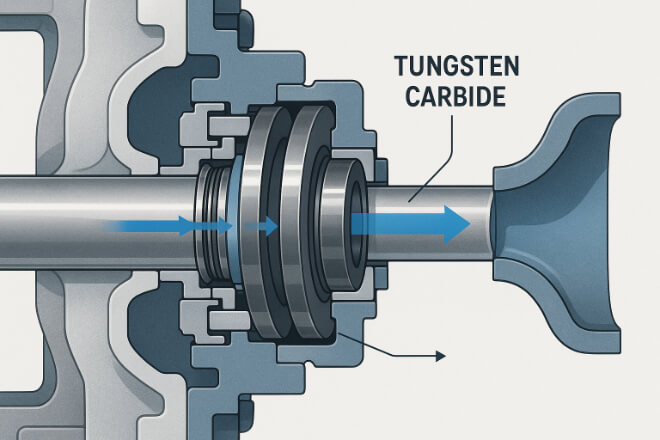

Tungsten Carbide Bushings for High-RPM Compressor Guide Supports

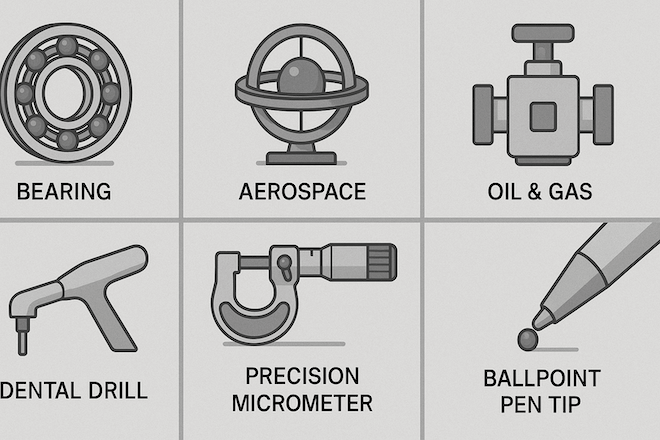

High-RPM compressors are essential components in a variety of industrial applications, including oil and gas, refrigeration, and air compression systems. These compressors operate at high speeds and often handle abrasive, corrosive, and high-pressure fluids. The guide supports in these compressors are key to maintaining stable operations, and their performance is heavily dependent on the materials used. Tungsten carbide bushings are increasingly being specified for high-RPM compressor guide supports due to their exceptional wear resistance, high hardness, and resistance to thermal expansion. This blog explores why tungsten carbide bushings are ideal for high-RPM compressors and how they contribute to better performance, efficiency, and reliability. The Challenges of High-RPM Compressors High-RPM compressors […]

Tungsten Carbide Bushings in Mining Dewatering and Tailings Pumps

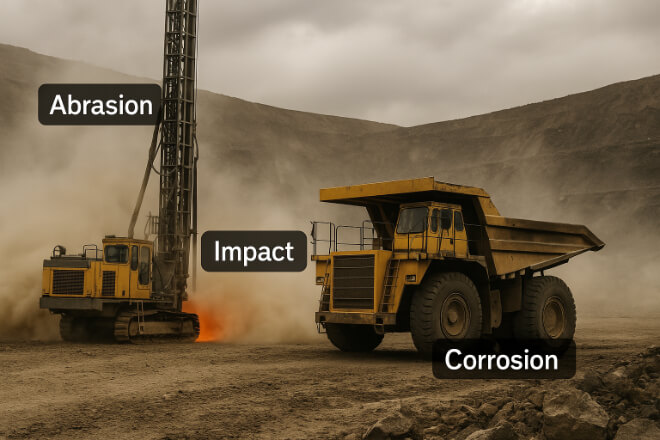

Mining dewatering and tailings pumps play a crucial role in the mining industry. These pumps are responsible for moving water, slurry, and tailings away from the mining site, often in harsh, abrasive, and corrosive environments. To ensure optimal performance and longevity, many mining operations use tungsten carbide bushings in their dewatering and tailings pumps. These bushings provide durability, wear resistance, and corrosion protection, which are essential in maintaining pump efficiency and minimizing downtime. Challenges Faced by Dewatering and Tailings Pumps Dewatering and tailings pumps in the mining industry are exposed to some of the most difficult operating conditions. These pumps often deal with: Abrasive materials such as sand, silt, and […]

How Tungsten Carbide Bushings Improve Fertilizer and Acid Transfer Pumps

Fertilizer and acid transfer pumps are essential components in industries such as agriculture and chemical manufacturing. These pumps handle highly corrosive and abrasive substances like concentrated acids, fertilizers, and slurry, often under challenging conditions. To ensure reliability and reduce downtime, many plants use tungsten carbide bushings in their pumps. This article explores how tungsten carbide bushings improve the performance and lifespan of fertilizer and acid transfer pumps, offering benefits in both abrasive resistance and chemical stability. Why Fertilizer and Acid Transfer Pumps Face Unique Challenges Fertilizer and acid transfer pumps are exposed to a combination of high-flow, aggressive chemicals, and particulate matter. These conditions make the pumps vulnerable to several […]

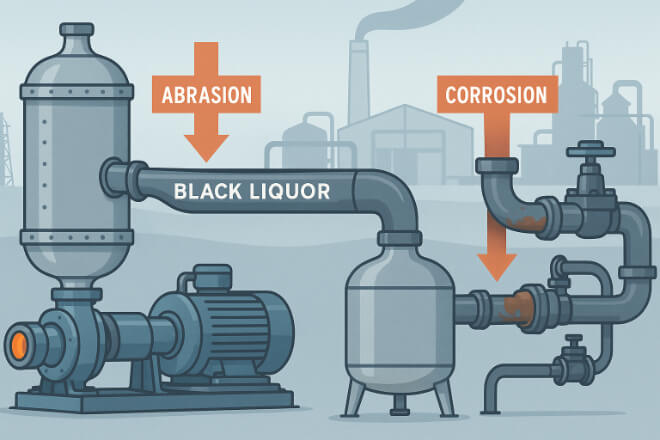

Tungsten Carbide Bushings for Pulp and Paper Process Pumps

Pulp and paper plants rely on process pumps to move fiber slurry, chemicals, and treated water through different stages of production. These pumps operate under tough conditions, with high solids, chemicals, and continuous wear. To improve pump reliability and reduce downtime, many mills are now switching to tungsten carbide bushings. These bushings provide long service life, strong wear resistance, and better stability under abrasive and corrosive process conditions. Challenges in Pulp and Paper Pumping Systems Pulp and paper processes involve a complex mix of fibers, chemicals, and water. This mixture creates severe wear and corrosion inside pumps. Key challenges include: High abrasiveness from wood fibers, sand, and fillers Chemical attack […]

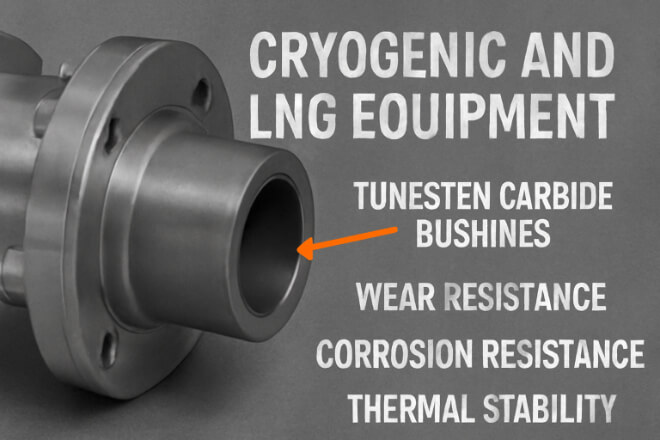

Using Tungsten Carbide Bushings in Geothermal Brine Pumps

Geothermal brine pumps operate in extremely harsh underground environments where heat, minerals, and corrosion combine to create rapid wear. To keep these pumps running safely and reliably, many engineers and OEMs now specify tungsten carbide bushings. This article explains why tungsten carbide is suitable for geothermal brine service, which grades to choose, what failure risks exist, and how plant decision-makers can extend pump life through proper material selection. Why Geothermal Brine Creates Severe Wear Conditions Geothermal brine is very different from clean water. It contains: Dissolved minerals Silica and sand Hot pressurized steam Carbon dioxide and hydrogen sulfide Chlorides and sulfates Scaling compounds These elements combine to create an environment […]

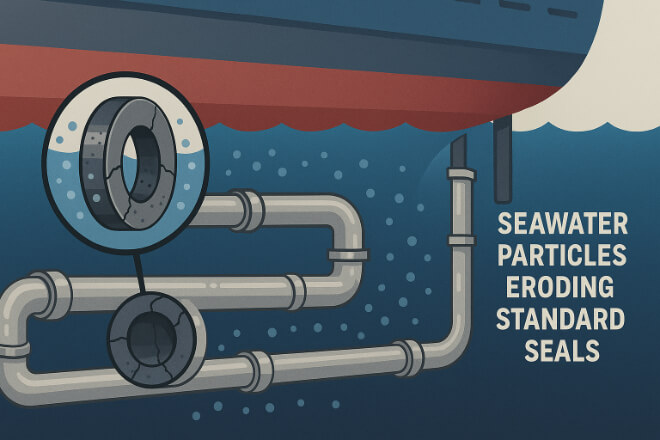

Tungsten Carbide Bushings for Desalination and Seawater Intake Pumps

Desalination plants and seawater intake stations operate in some of the toughest environments in the world. Pumps in these systems must handle constant exposure to seawater, sand, silt, and corrosive ions. To keep these pumps running reliably, many engineers choose tungsten carbide bushings. This article explains why tungsten carbide is widely used in desalination, what grades work best, how it handles seawater corrosion, and what OEMs and plant operators should look for when selecting bushings. Why Seawater Pumps Need High-Performance Bushings Desalination systems and seawater intake lines run at high load, high flow, and long operating hours. Pump bushings must survive: Continuous saltwater exposure Sand and silt abrasion High rotational […]

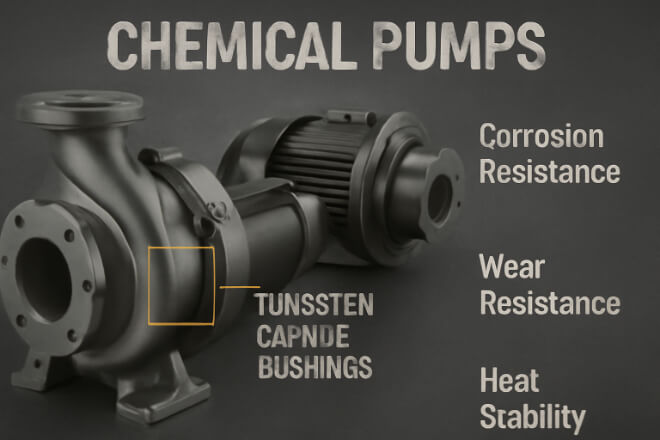

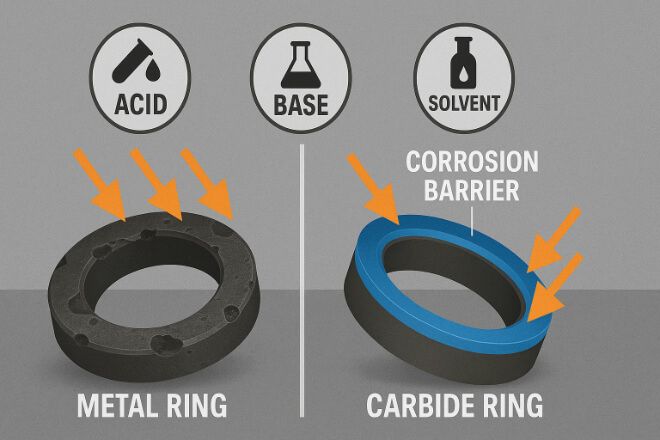

Why Chemical Plants Specify Tungsten Carbide Bushings for Corrosive Media

Chemical plants operate in environments where pumps, mixers, compressors, and rotating equipment must handle highly corrosive fluids. These conditions require components that can survive both chemical attack and mechanical wear. For this reason, many chemical plants choose tungsten carbide bushings as their first option for shaft support and protection. This article explains why tungsten carbide performs so well, which grades are best, and what decision-makers should look for when selecting bushings for corrosive media. Why Corrosive Media Require Special Bushing Materials Chemical processing involves acids, alkalis, solvents, chlorides, and aggressive mixtures that can destroy standard metallic bushings. Bronze, steel, and even stainless steel can corrode quickly when exposed to these […]

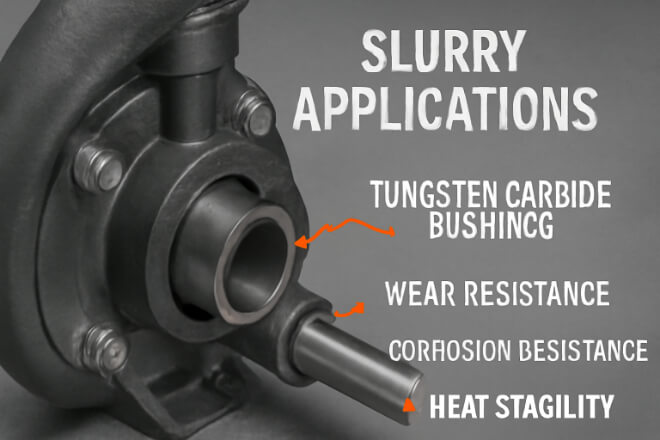

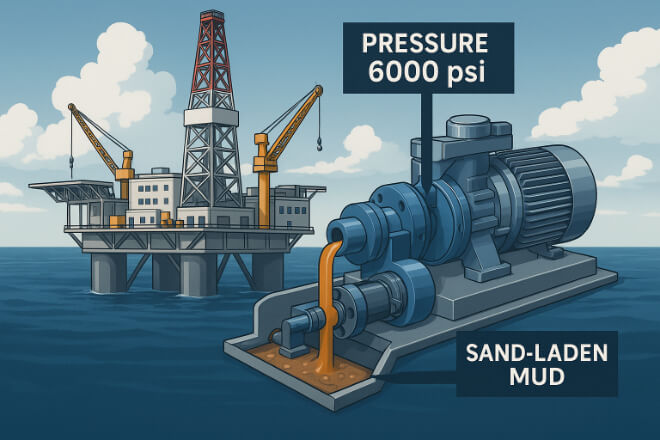

Tungsten Carbide Bushings in Dredging and Slurry Handling Systems

Dredging and slurry handling systems work in extremely harsh environments where sand, gravel, mud, and abrasive minerals constantly attack equipment. Pump shafts and rotating parts face rapid wear if they are not protected by strong, durable components. Tungsten carbide bushings are one of the most effective solutions for extending equipment life in dredging and slurry applications. This article explains why they perform so well, which grades are best, and how decision-makers can select the right bushing for long-term reliability. Why Tungsten Carbide Bushings Are Essential in Dredging and Slurry Equipment Dredging pumps, slurry pumps, and underwater cutters often work around the clock. Abrasive solids suspended in water create continuous wear […]

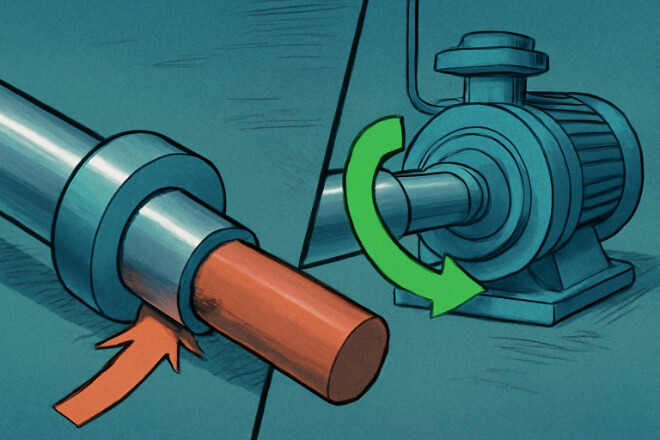

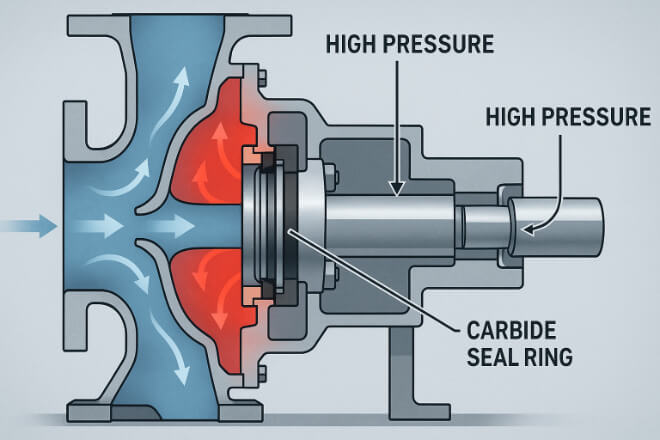

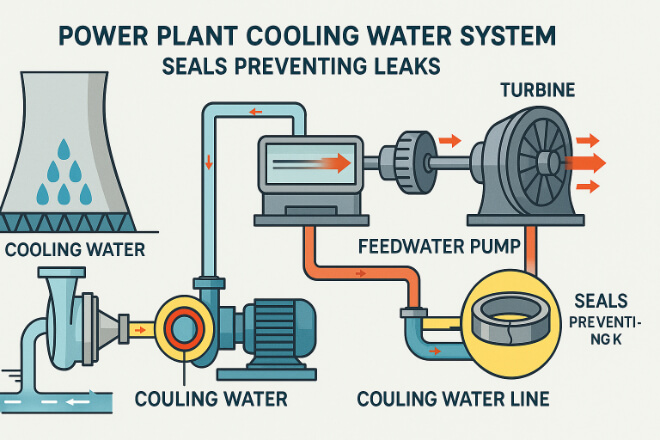

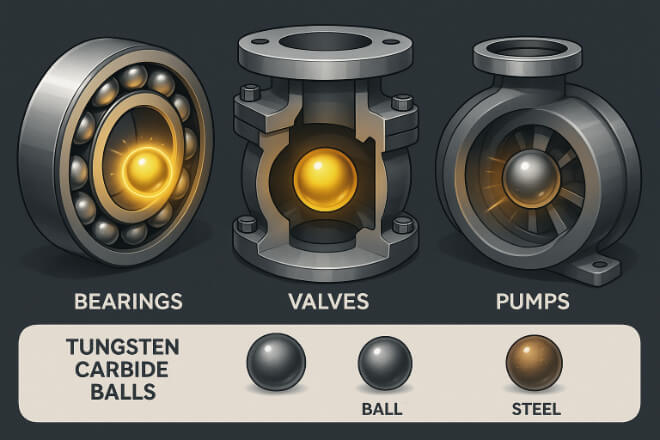

Best Tungsten Carbide Bushings for Centrifugal Pump Shafts

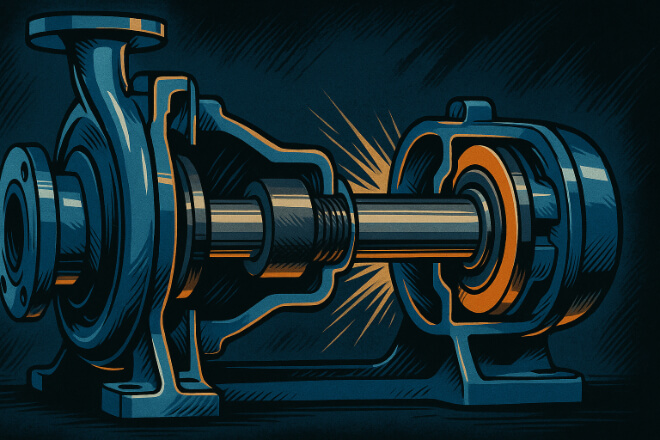

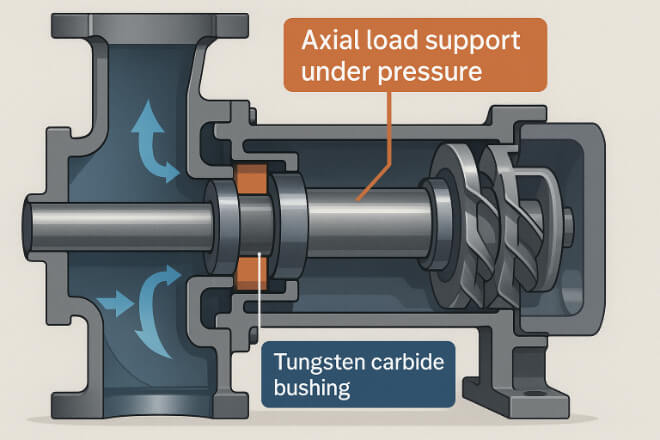

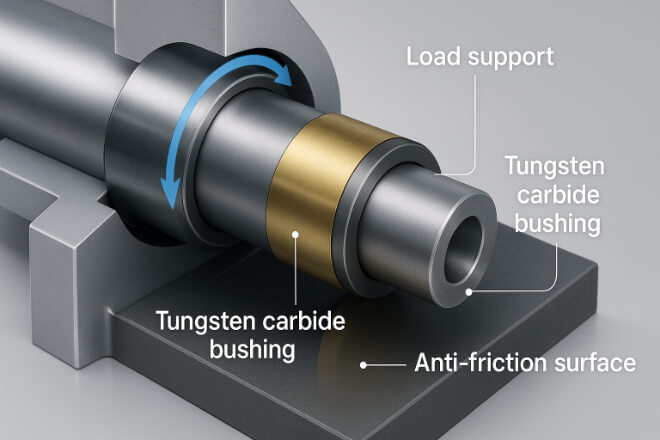

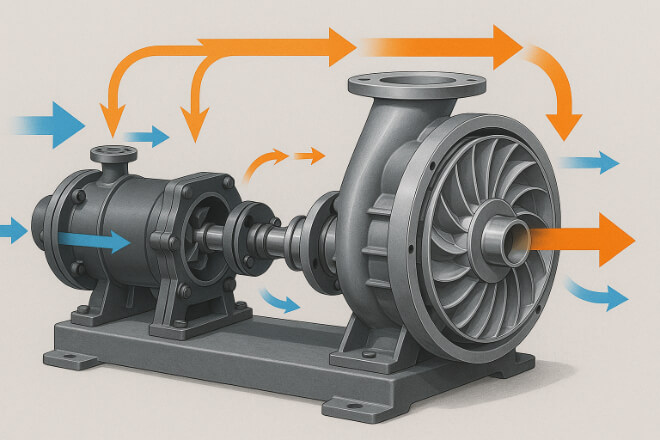

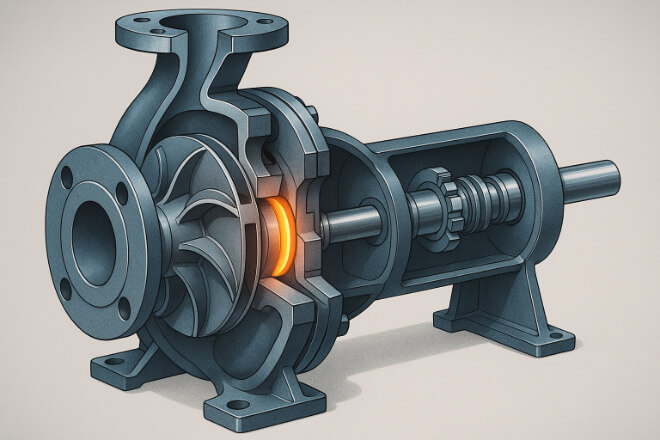

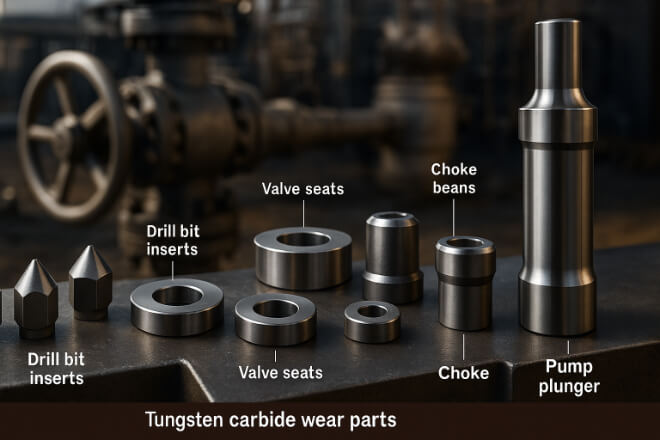

Centrifugal pumps are used across many industries, from chemical plants to power stations and water treatment facilities. Their shafts rotate at high speed and face continuous friction, load, and fluid exposure. Tungsten carbide bushings play an essential role in protecting the shaft and ensuring smooth, long-term operation. This article explains the best tungsten carbide bushing options for centrifugal pump shafts, including grades, designs, and performance differences. Why Tungsten Carbide Is Ideal for Centrifugal Pump Shafts Centrifugal pumps rely on stable shaft rotation. Any friction, vibration, or shaft movement can reduce efficiency and shorten pump life. Tungsten carbide bushings are chosen because they provide: High hardness Excellent wear resistance Low friction […]

Tungsten Carbide Bushings for Electric Submersible Pumps (ESP)

Electric Submersible Pumps (ESP) work in some of the harshest environments in the oil and gas industry. High pressure, abrasive solids, corrosive fluids, and continuous operation make reliability essential. Tungsten carbide bushings play a key role in supporting the pump’s rotating shaft and ensuring long service life. This article explains why tungsten carbide bushings are widely used in ESP systems, what grades work best, and how OEMs can choose the right design for long-term performance. Why Tungsten Carbide Bushings Are Critical in ESP Systems ESP systems run at high speeds and experience constant axial and radial loads. This puts extreme stress on bearings and bushings. Tungsten carbide bushings help maintain […]

Packaging and Shipping Best Practices for Tungsten Carbide Bushings

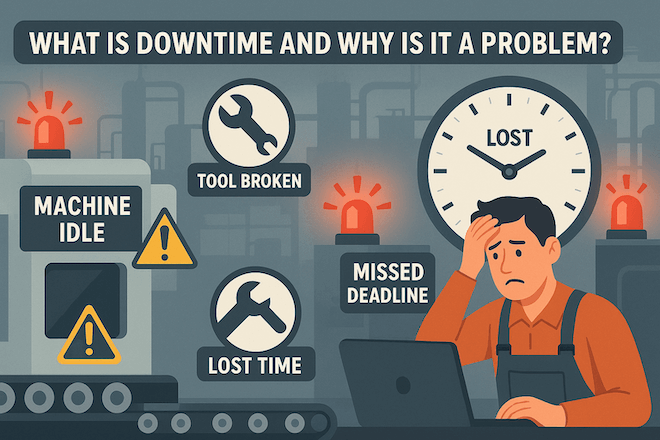

Tungsten carbide bushings are hard, heavy, and brittle. Even though they offer excellent wear resistance, they can still chip, crack, or deform during transport if the packaging is not correct. This guide explains the best practices for packaging and shipping tungsten carbide bushings so OEMs and industrial users can reduce damage, protect quality, and ensure safe delivery. Why Proper Packaging Matters Tungsten carbide has very high hardness but low flexibility. This combination means it can break if it receives sudden impact during transport. Proper packaging prevents: Cracking or chipping Surface scratches Out-of-round distortion Corrosion from moisture Vibration damage during long-distance shipping For OEMs, damaged bushings lead to delays, production downtime, […]

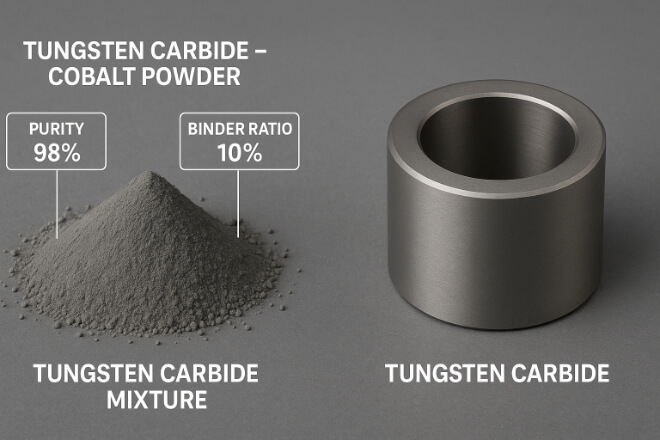

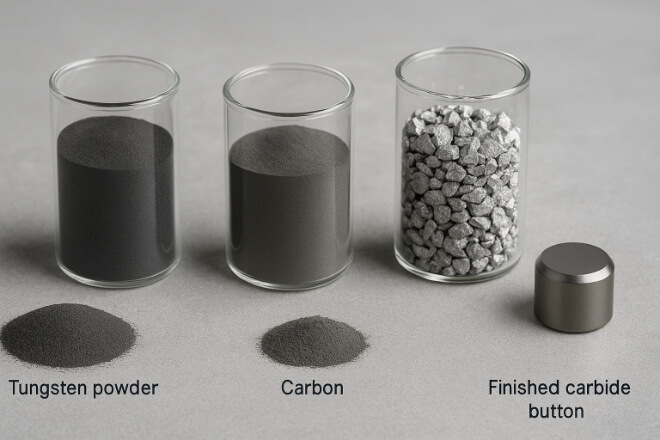

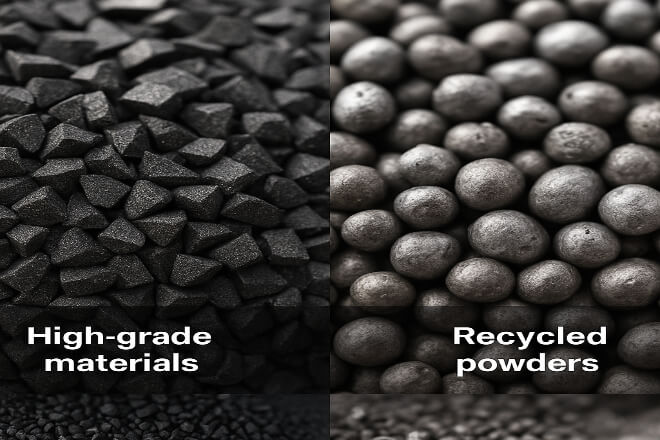

How to Verify Material Authenticity in Tungsten Carbide Bushings

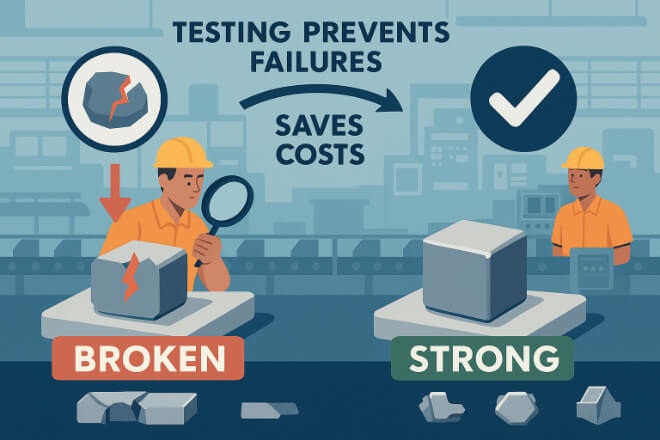

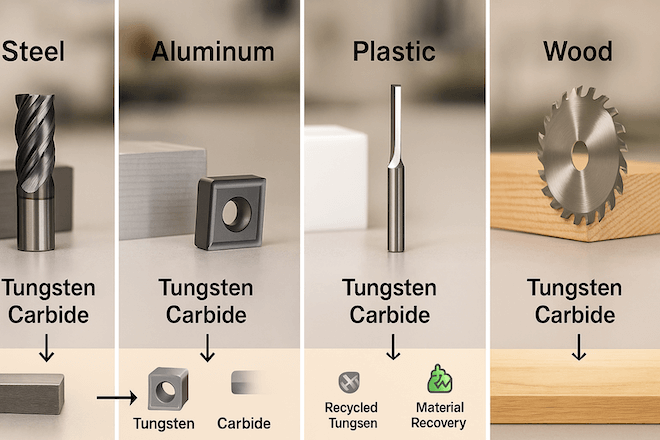

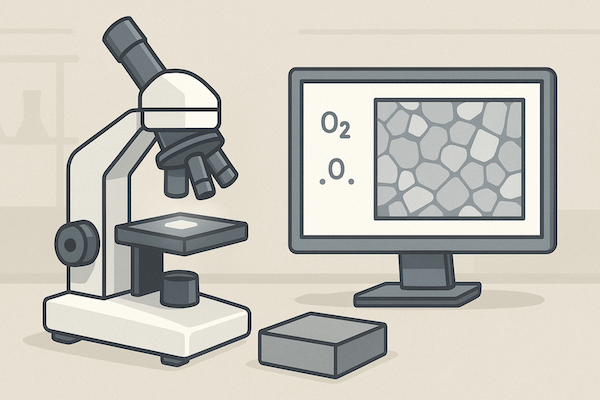

For OEMs and industrial companies, the quality of a tungsten carbide bushing depends heavily on the authenticity of its material. Poor-quality or mixed-grade carbide can lead to early wear, cracking, leakage, and unexpected downtime. This guide explains practical methods to verify whether a tungsten carbide bushing is made from true, high-grade materials. It is written in simple English and designed for decision-makers who need clear and reliable information. Why Material Authenticity Matters for OEMs The performance of a tungsten carbide bushing comes mainly from the purity of tungsten carbide powder and the quality of the binder (cobalt or nickel). If a supplier uses recycled powder, low-purity carbide, or incorrect binder […]

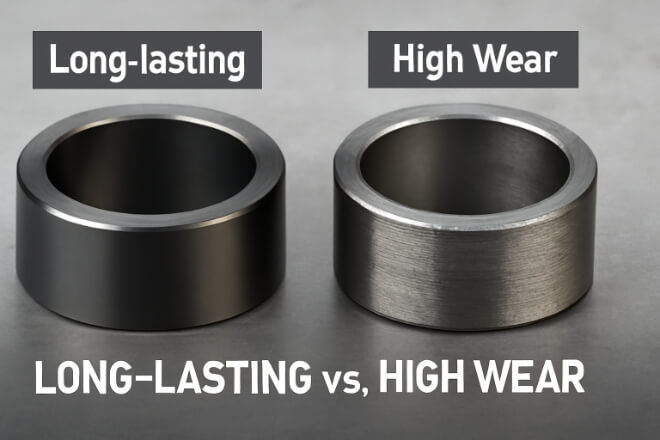

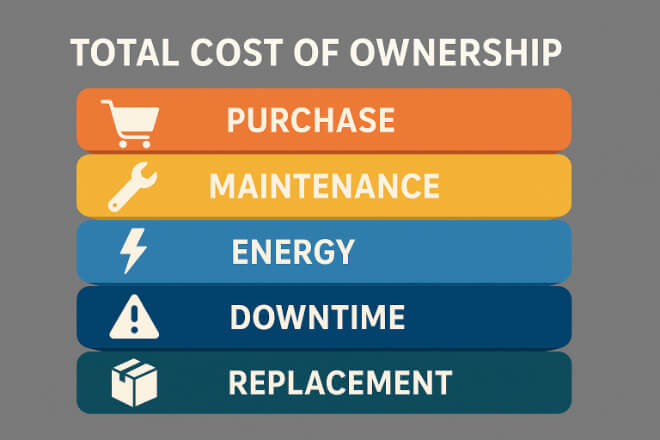

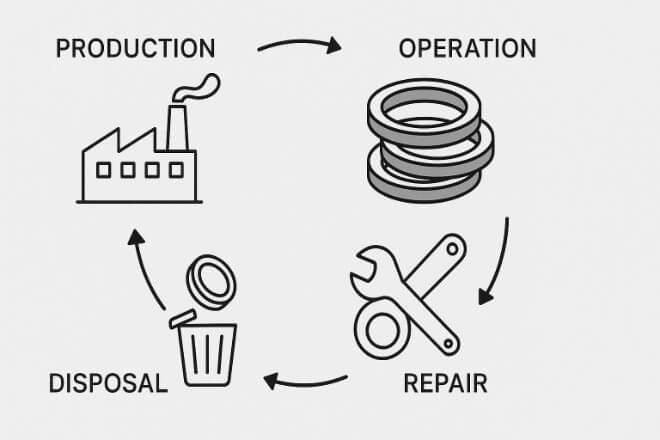

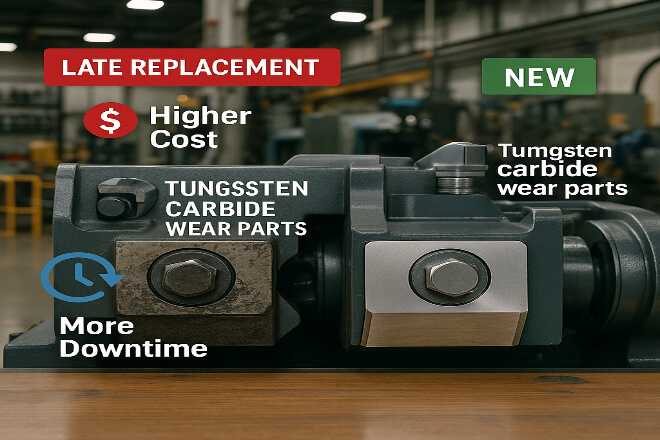

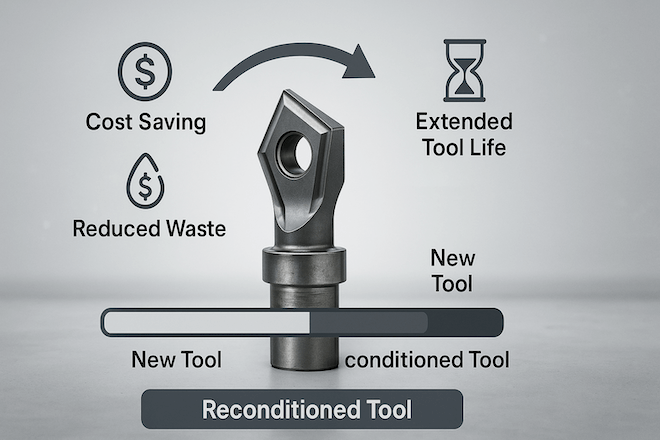

Total Cost Comparison: Tungsten Carbide vs Conventional Bushings

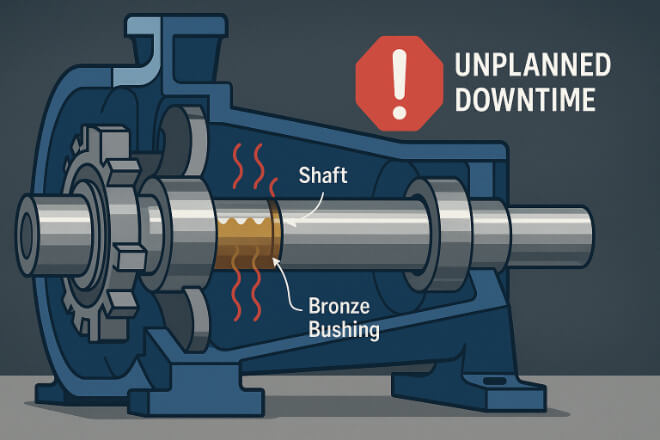

For many OEMs and industrial companies, the first question when choosing bushings is not only performance, but total cost. Tungsten carbide bushings have a higher purchase price than bronze, steel, polymer, or ceramic bushings. But the total cost over the full life cycle often tells a very different story. This guide compares both options using simple, clear language to help decision-makers understand the real cost difference. What “Total Cost” Really Means for Bushings Many buyers focus only on the purchase price. But for critical rotating equipment, the real cost includes: Purchase cost Installation and labor Downtime Repair cost Replacement frequency Energy consumption Long-term reliability When all these factors are included, […]

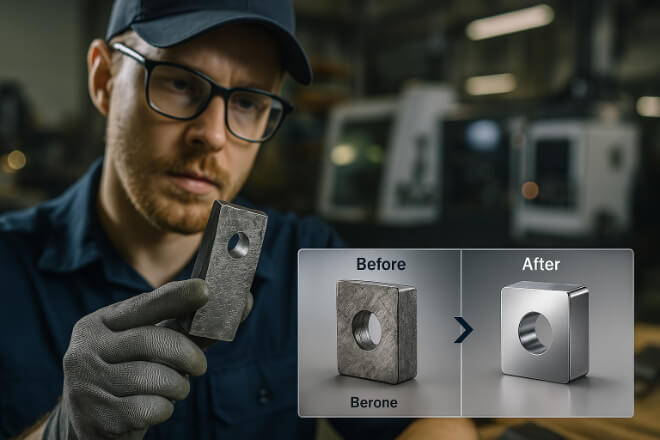

OEM Replacement Guide for Tungsten Carbide Bushings

Replacing tungsten carbide bushings is a key task for OEMs that run pumps, compressors, motors, or rotating equipment. A correct replacement process ensures stable performance, low downtime, and long service life. This guide explains how OEMs can evaluate old bushings, select the right replacements, and work with suppliers to ensure accuracy and quality. When OEMs Should Consider Replacing Tungsten Carbide Bushings Tungsten carbide bushings are known for high hardness and long life, but they still wear with time. OEMs need to replace bushings before they cause major equipment problems. 1). Common situations that require replacement: Visible wear marks or scratches on the inner or outer surface Loss of roundness, causing […]

Factors That Influence the Export Cost of Tungsten Carbide Bushings

Exporting tungsten carbide bushings in 2025 involves more than material and machining cost. For OEMs and global buyers, the final export price depends on many hidden factors—logistics, regulations, currency, packaging, and regional supply changes. This article explains the key cost drivers in simple, clear language to help decision-makers understand how export prices are built and how to better plan sourcing strategies. Raw Material Cost and Market Fluctuations Raw material cost is the largest part of tungsten carbide bushing pricing. Tungsten ore and carbide powder shift in price based on global supply, mining output, and political conditions. 1). Key points that influence raw material cost Tungsten ore supply: If mining output […]

Global Price Trends of Tungsten Carbide Bushings in 2025

In 2025, the steel-hard compound used for bushings — tungsten carbide — is seeing significant price shifts. For companies sourcing tungsten carbide bushings, understanding global price trends is vital to managing cost, supply risk and contract timing. This article outlines major price movements across regions, key drivers behind change, and what decision-makers should do when negotiating supply contracts. Overview of Global Market Context The broader tungsten carbide market sets the stage for bushing prices. According to market research the global tungsten carbide market size is estimated at around USD 17.54 billion in 2025. Another report shows tungsten carbide powder pricing in Q3 2025: USA ~ USD 50.8/kg, China ~ USD […]

Evaluating Supplier Capability for Tungsten Carbide Bushings

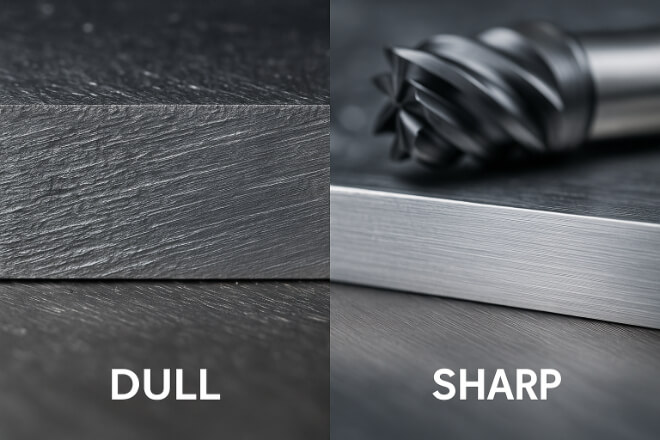

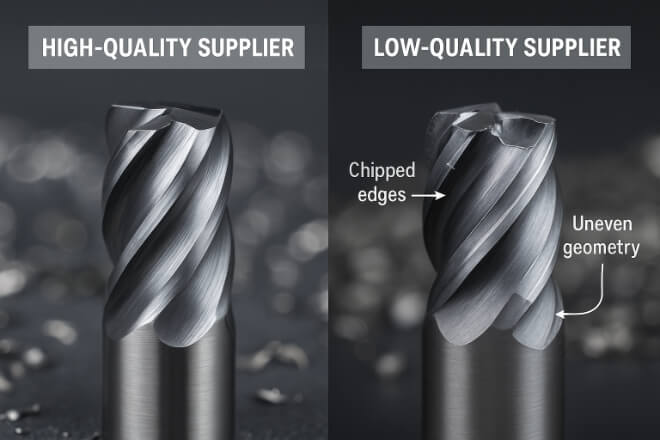

Choosing the right supplier for tungsten carbide bushings is a critical step for OEMs and industrial companies. A strong supplier can help you reduce downtime, improve product performance, and ensure stable long-term supply. This guide explains how to evaluate supplier capability using clear and practical criteria that match real industrial needs. Why Supplier Capability Matters Tungsten carbide bushings work under high load, speed, heat, and abrasive fluids. If the supplier cannot maintain quality, stability, and precision, the equipment will fail early. 1). Good supplier capability results in: Stable and repeatable dimensions High hardness and density Fewer defects like cracks or porosity Better surface finish Lower downtime in your equipment Reliable […]

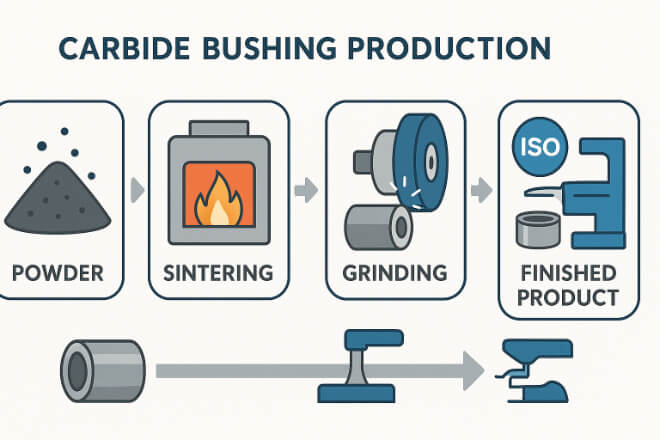

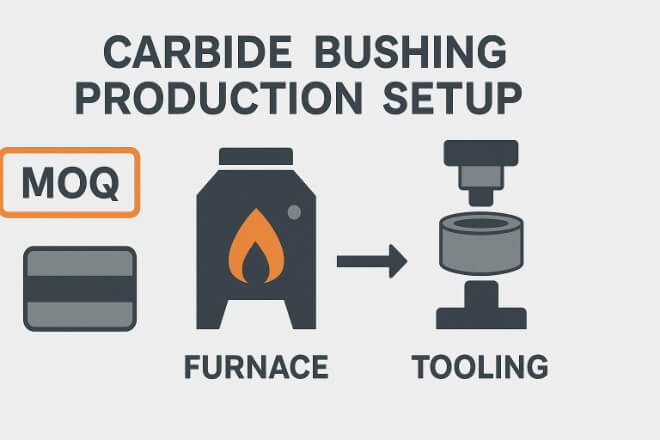

How MOQ and Lead Time Affect Bushing Cost

When sourcing tungsten carbide bushings, the final price is not only determined by the material grade or size. Two factors—MOQ (Minimum Order Quantity) and lead time—play a major role in shaping the total cost. Understanding how these two elements influence pricing helps decision-makers control budgets, avoid delays, and build a more stable supply chain. Why MOQ Matters in Bushing Pricing MOQ is the smallest number of pieces a supplier is willing to produce or ship. For tungsten carbide bushings, MOQ affects cost because carbide manufacturing involves powder preparation, pressing, sintering, machining, and finishing—each requiring setup time and fixed expenses. 1). Why Higher MOQ Lowers Cost Lower machining cost per piece […]

Tungsten Carbide Bushing Sourcing Guide for OEMs

For OEMs in the pump, compressor, turbine, and industrial machinery sectors, choosing the right supplier for tungsten carbide bushings is a critical decision. A reliable supplier helps reduce downtime, increase product life, and ensure long-term performance. This guide explains the key sourcing steps every OEM should follow to select the best material grade, evaluate manufacturers, and lock in a stable, high-quality supply chain. Understand Your Technical Requirements First Before contacting any supplier, OEMs must define the operating conditions for the bushing. This ensures the selected tungsten carbide grade and design fit the equipment’s performance needs. 1). Key Requirements OEMs Should Prepare Equipment type (pump, compressor, turbine, mixer) Shaft speed and […]

How to Order Custom Tungsten Carbide Bushings

Ordering custom tungsten carbide bushings can be challenging, especially when the application involves pumps, compressors, turbines, high pressure, or abrasive fluids. To get the right part, you must provide clear technical details and understand the key factors that influence design, performance, and cost. This article guides decision-makers through each step of the ordering process to ensure the custom bushing matches your equipment needs and operating conditions. Know Your Application Requirements Before contacting a supplier, you need to define the operating environment. This helps select the correct carbide grade, binder type, dimensions, and finish. 1). Key Factors to Identify Equipment type (pump, compressor, mixer, turbine, etc.) Rotational speed Load and pressure […]

Troubleshooting Bearing Clearance Issues in Tungsten Carbide Bushings

Bearing clearance is one of the most important factors in the performance of tungsten carbide bushings. If the clearance is too tight or too loose, problems such as friction, vibration, heat, noise, or even full pump failure can occur. This article explains the common causes of clearance problems, how to detect them, and the best ways to fix and prevent them in pumps, compressors, and other rotating equipment. Why Correct Clearance Matters Tungsten carbide bushings are used because they provide strength, hardness, and stability under high load. But they can only work correctly when the bearing clearance is within the design range. 1). If clearance is too small Excessive friction […]

Why Some Tungsten Carbide Bushings Fail Prematurely

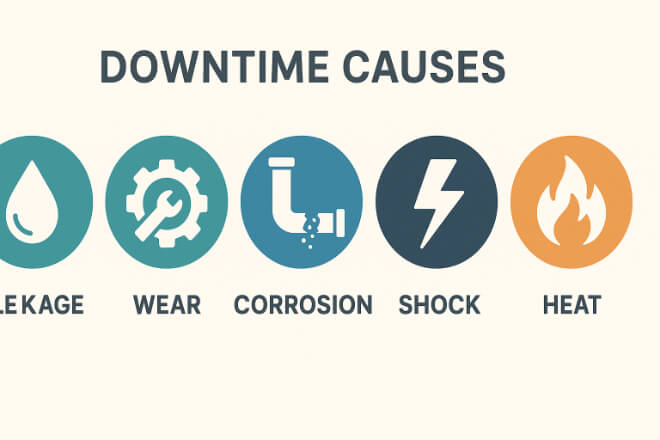

Tungsten carbide bushings are known for their strength, hardness, and long service life. They are widely used in pumps, compressors, turbines, and other rotating equipment. But in real industrial environments, some bushings fail much earlier than expected. Early failure means unplanned downtime, higher maintenance costs, and possible damage to shafts or seals. This article explains the main reasons behind premature failure and what decision-makers can do to prevent it. Poor Raw Material Quality Not all tungsten carbide bushings are produced with the same material quality. Poor powder quality or incorrect binder ratios can significantly reduce strength and wear resistance. 1). Common Raw Material Problems Low-purity tungsten carbide powder Incorrect cobalt […]

Detecting Erosion and Cavitation Damage in Pump Bushings

Pump bushings made of tungsten carbide work under high speed, high pressure, and aggressive fluids. In these harsh conditions, two common failure modes appear again and again: erosion and cavitation damage. Both can cause early wear, vibration, leakage, and even shutdown of the pump. This article explains how to detect these problems early, why they occur, and what signs decision-makers should watch for to protect their equipment and reduce downtime. Understanding Erosion and Cavitation in Pump Bushings Erosion and cavitation look similar at first glance, but they come from very different causes. Understanding the difference helps engineers choose the right materials, improve operation conditions, and prevent damage before it becomes […]

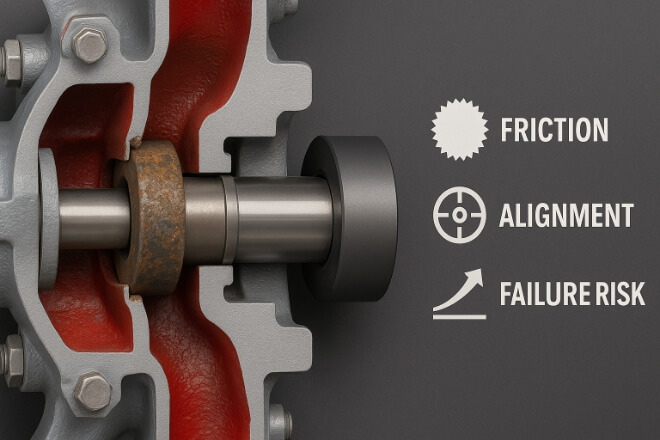

How to Improve Shaft Alignment for Longer Bushing Life

Good shaft alignment is one of the most important factors for achieving long service life in tungsten carbide bushings. When the shaft is not aligned well, the bushing faces extra stress, heat, and wear. This leads to early failure and higher maintenance costs. This article explains how to improve shaft alignment using simple steps, practical tools, and industry best practices. Why Shaft Alignment Matters for Bushing Life Shaft alignment refers to how well the shaft centerline matches the bushing centerline. Even small alignment errors can create big problems during operation. 1). Key Issues Caused by Poor Alignment Higher friction and heat Uneven load on the bushing Faster wear and shorter […]

Noise and Vibration Problems in Tungsten Carbide Bushing Assemblies

Noise and vibration are early warning signs of problems inside equipment that uses tungsten carbide bushings. If these issues are ignored, they can lead to higher wear, reduced efficiency, and unexpected downtime. This article explains why noise and vibration occur, the risks they bring, and how to prevent failures in tungsten carbide bushing systems. Why Noise and Vibration Matter in Bushing Assemblies Noise and vibration usually show that something is not working correctly inside the bushing assembly. Tungsten carbide bushings are meant to run smoothly with low friction. When unusual noise appears, it means friction or movement has increased. Common risks include: Faster wear on bushings and shafts Higher operating […]

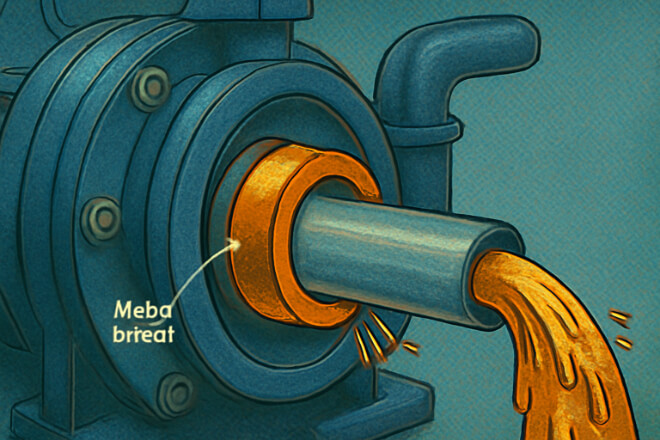

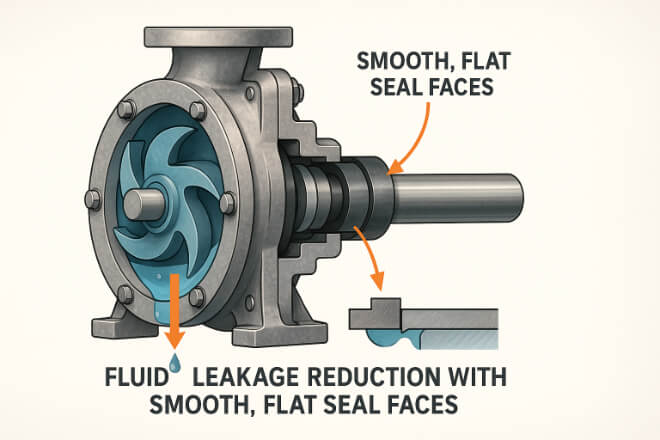

Common Reasons for Leakage Around Tungsten Carbide Bushings

Tungsten carbide bushings are widely used in machinery and pumps due to their exceptional hardness, wear resistance, and strength. However, even the most durable materials can face issues in demanding industrial applications. Leakage around tungsten carbide bushings is a common problem that can cause significant operational issues, including reduced efficiency, increased maintenance costs, and potential system failures. Understanding the common reasons for leakage can help prevent such problems and ensure the longevity of your equipment. In this article, we will explore the primary causes of leakage around tungsten carbide bushings and provide best practices to prevent and address these issues. Common Causes of Leakage Around Tungsten Carbide Bushings Leakage around […]

Reducing Friction and Galling with Proper Tungsten Carbide Pairing

Tungsten carbide is renowned for its exceptional hardness, wear resistance, and durability, making it a popular choice for industrial applications such as bushings, bearings, and seals. However, even tungsten carbide can face issues like friction and galling when paired improperly with other materials. These issues can result in excessive wear, damage, and ultimately failure of machinery components. In this article, we’ll explore how proper pairing of tungsten carbide with compatible materials can reduce friction and galling, improve the performance of your machinery, and increase the longevity of your components. What is Galling and How Does It Affect Tungsten Carbide? 1). Understanding Galling Galling is a form of adhesive wear that […]

Temperature Limits for Tungsten Carbide Bushings in Service

Tungsten carbide bushings are known for their outstanding wear resistance and strength, making them ideal for a wide range of industrial applications. However, like all materials, tungsten carbide has temperature limits that must be considered to ensure optimal performance. Understanding these temperature limits is crucial for industries such as mining, oil and gas, and aerospace, where bushings are often subjected to extreme conditions. This article will explore the temperature limits for tungsten carbide bushings, factors that affect their performance at high temperatures, and best practices for maximizing their service life. What is Tungsten Carbide and Why Temperature Matters? Tungsten carbide (WC) is a highly durable material made by combining tungsten […]

How to Detect Misfit or Out-of-Round Bushings Early

In the world of industrial machinery, tungsten carbide bushings are essential components that help reduce wear, improve performance, and extend the life of equipment. However, misfit or out-of-round bushings can lead to significant issues like increased wear, vibration, and early failure of the machinery. Detecting these issues early on is crucial to prevent costly repairs and downtime. This article will explore the methods and techniques for detecting misfit or out-of-round bushings and how early detection can save your machinery and resources. What Causes Misfit or Out-of-Round Bushings? Before we dive into detection methods, it’s important to understand the common causes of misfit or out-of-roundness in tungsten carbide bushings. 1). Manufacturing […]

Diagnosing Cracks in Tungsten Carbide Bushings

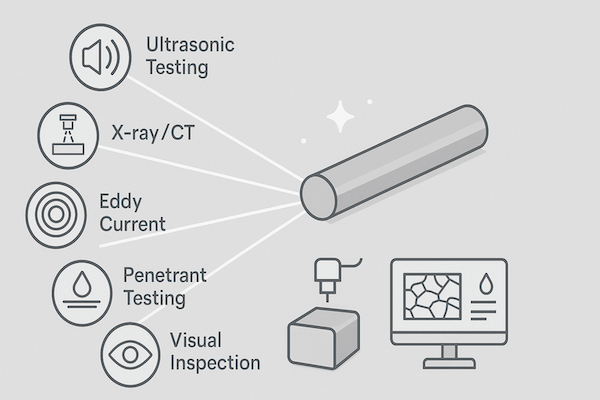

Tungsten carbide bushings are widely used in industrial machinery due to their superior hardness, wear resistance, and strength. However, even the most durable materials are susceptible to damage under certain conditions. Cracks in tungsten carbide bushings can occur due to various factors, and diagnosing them early is essential to prevent further damage, costly repairs, and downtime. This article will explore the causes of cracks in tungsten carbide bushings, how to diagnose them, and the steps you can take to ensure the longevity of your components. Common Causes of Cracks in Tungsten Carbide Bushings Understanding the primary causes of cracks is the first step in diagnosing and preventing damage to tungsten […]

The Future of Additive Manufacturing in Tungsten Carbide Bushings

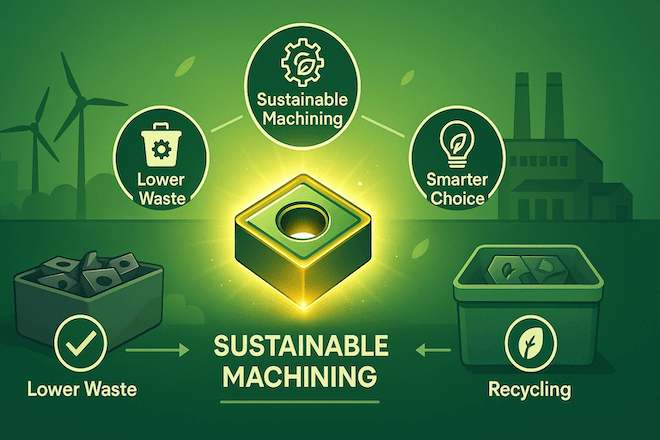

Additive manufacturing (AM), also known as 3D printing, has revolutionized several industries, including the production of tungsten carbide bushings. Tungsten carbide is already known for its high wear resistance, strength, and durability, making it ideal for industrial applications. However, traditional manufacturing methods for tungsten carbide bushings are often limited by complexity, cost, and production time. With additive manufacturing, we can now produce bushings with more precise geometries, faster turnaround times, and lower material waste, opening up new possibilities for improving performance and reducing costs. This article will explore how additive manufacturing is shaping the future of tungsten carbide bushing production, its benefits, challenges, and what lies ahead for the industry. […]

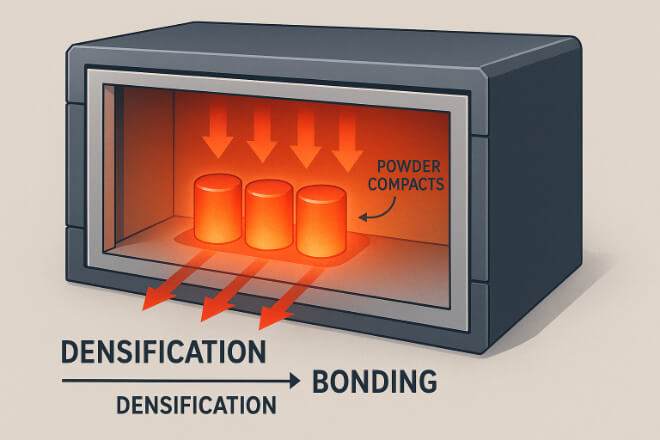

How Hot Isostatic Pressing Improves Tungsten Carbide Bushing Density

Tungsten carbide bushings are widely used in industrial applications due to their outstanding wear resistance, hardness, and durability. However, to maximize their performance, the density of the tungsten carbide must be optimized during the manufacturing process. Hot Isostatic Pressing (HIP) is one of the most effective methods used to enhance the density of tungsten carbide bushings, ensuring their superior mechanical properties. This article will explore how HIP works, its benefits, and why it is essential for improving the quality and performance of tungsten carbide bushings. What is Hot Isostatic Pressing (HIP)? Hot Isostatic Pressing (HIP) is a manufacturing process used to improve the density and mechanical properties of materials, particularly […]

Anti-Corrosion Treatments for Tungsten Carbide Bushings

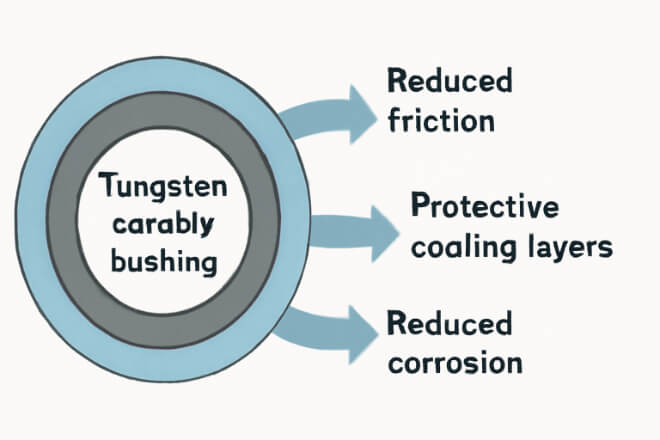

Tungsten carbide bushings are known for their incredible hardness, wear resistance, and toughness, making them ideal for demanding industrial applications. However, when exposed to harsh environments—especially those involving chemicals, salts, and moisture—tungsten carbide can suffer from corrosion, leading to reduced performance and premature failure. To combat this, various anti-corrosion treatments have been developed to improve the longevity and reliability of tungsten carbide bushings in corrosive environments. This article explores the different anti-corrosion treatments available for tungsten carbide bushings, their benefits, and how they help extend the life of equipment in industries such as mining, oil and gas, chemical processing, and more. What is Corrosion and Why is it a Problem […]

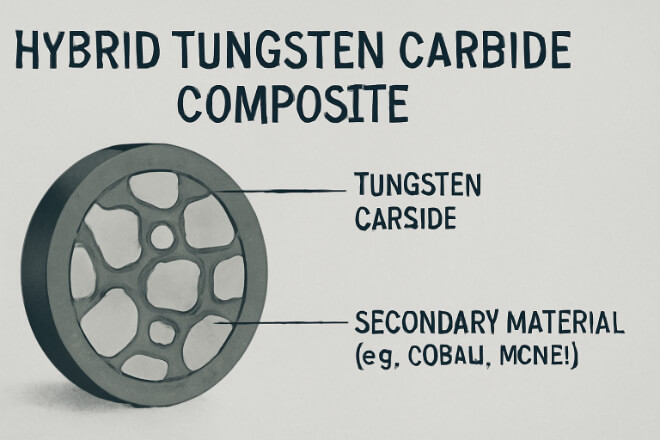

Tungsten Carbide Composite Bushings for Extreme Conditions

Tungsten carbide is a well-known material for its exceptional hardness and wear resistance, making it a top choice for manufacturing bushings. However, when operating under extreme conditions—such as high temperatures, heavy loads, or corrosive environments—tungsten carbide composite bushings offer enhanced properties that make them suitable for even the harshest industrial applications. This article explores the advantages of tungsten carbide composite bushings, their performance in extreme conditions, and why they are the material of choice for industries like mining, oil and gas, aerospace, and heavy machinery. What Are Tungsten Carbide Composite Bushings? Tungsten carbide composite bushings are made by combining tungsten carbide (WC) particles with a binder material, such as cobalt […]

Grain Size Optimization in Tungsten Carbide Bushing Production

Tungsten carbide bushings are crucial components used in a wide variety of industrial applications due to their exceptional hardness, wear resistance, and durability. However, the properties of tungsten carbide, especially its hardness and wear resistance, are significantly influenced by the grain size of the tungsten carbide particles. Optimizing grain size during production is essential for improving the performance and lifespan of tungsten carbide bushings. This article will explore how grain size optimization affects the performance of tungsten carbide bushings, the process of achieving optimal grain size, and why it is a key factor in ensuring high-quality bushing production. Understanding the Role of Grain Size in Tungsten Carbide Tungsten carbide is […]

Comparing WC-Co and WC-Ni Bushings in Corrosive Environments

Tungsten carbide (WC) bushings are widely used for their exceptional hardness, wear resistance, and durability. However, in corrosive environments, the binder material used to bond the tungsten carbide grains—cobalt (Co) or nickel (Ni)—plays a crucial role in determining the performance and longevity of the bushing. This article will compare WC-Co and WC-Ni bushings in corrosive conditions, helping industrial decision-makers understand the strengths and weaknesses of each material in specific environments. Understanding WC-Co and WC-Ni Bushings Tungsten carbide bushings are composites of tungsten carbide particles bonded by a metal binder. The two most common binders are cobalt and nickel. These binders serve to hold the carbide grains together and provide some […]

Advances in Binderless Tungsten Carbide for Bushings

Tungsten carbide is known for its superior hardness, wear resistance, and durability, making it a popular material for bushings in a variety of industrial applications. Traditionally, tungsten carbide is combined with metal binders such as cobalt or nickel to improve toughness and machinability. However, recent advancements in binderless tungsten carbide technology have made it possible to create bushings without these binders, resulting in a material that offers even greater performance in certain applications. This article explores the advantages of binderless tungsten carbide for bushings, the technological advances that have made this possible, and when to choose binderless tungsten carbide over traditional tungsten carbide bushings. What is Binderless Tungsten Carbide? Binderless […]

When to Use Silicon Carbide Instead of Tungsten Carbide Bushings

Tungsten carbide bushings are known for their excellent wear resistance, hardness, and durability, making them a popular choice for a wide range of industrial applications. However, in certain environments, silicon carbide (SiC) bushings may offer better performance, especially in situations that involve extreme temperatures, abrasive conditions, or aggressive chemical exposure. This article will explore the factors to consider when choosing between tungsten carbide and silicon carbide bushings and help you determine the right material for your application. Key Differences Between Silicon Carbide and Tungsten Carbide Bushings Before we dive into when to use each material, it’s important to understand the key differences between silicon carbide (SiC) and tungsten carbide (WC). […]

How Coatings Like TiN and DLC Improve Tungsten Carbide Bushings

Tungsten carbide bushings are widely used in industries such as oil and gas, chemical processing, and machinery because of their excellent wear resistance and hardness. However, even the best tungsten carbide surfaces can experience friction, corrosion, or premature wear under extreme conditions. This is where advanced coatings such as TiN (Titanium Nitride) and DLC (Diamond-Like Carbon) come in. These coatings enhance the surface properties of tungsten carbide bushings, providing additional protection and extending their operational life. In this article, we will explore how these coatings work, their benefits, and how to choose the right one for your application. Why Coatings Are Applied to Tungsten Carbide Bushings Tungsten carbide is already […]

Nickel-Bonded vs Cobalt-Bonded Tungsten Carbide Bushings

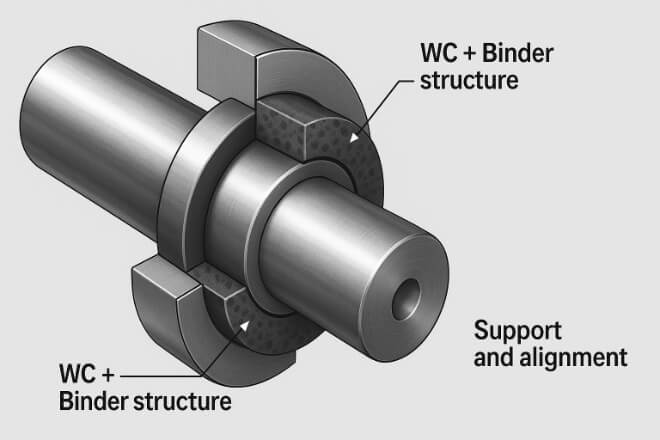

Tungsten carbide bushings are essential components in many industrial systems, valued for their hardness, wear resistance, and durability. The performance of these bushings depends not only on the tungsten carbide (WC) itself but also on the type of metal binder used—most commonly nickel (Ni) or cobalt (Co). The binder holds tungsten carbide grains together, influencing properties such as toughness, corrosion resistance, and thermal stability. Choosing between nickel-bonded and cobalt-bonded bushings can significantly impact the service life and performance of machinery. This article explains the key differences between the two types and offers guidance on selecting the right one for your application. Understanding the Role of Metal Binders in Tungsten Carbide […]

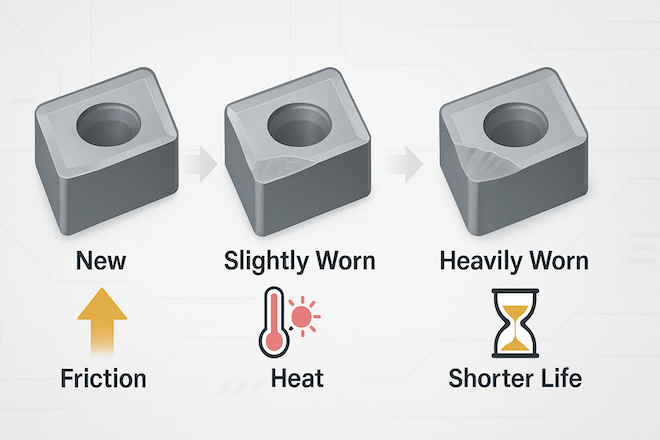

Field Repair Options for Worn Tungsten Carbide Bushings

Tungsten carbide bushings are designed to handle extreme wear, friction, and pressure in pumps, compressors, and rotating machinery. However, even the most durable bushings eventually wear down after long service. When this happens, replacing the bushing is not always the fastest or most cost-effective option. In many cases, field repair can restore worn tungsten carbide bushings to near-original performance, saving both time and money. This article explains practical field repair methods, when to use them, and best practices for maintaining performance after repair. Understanding Wear in Tungsten Carbide Bushings Tungsten carbide is extremely hard, but it can still suffer from wear due to continuous friction, corrosion, or improper lubrication. Identifying […]

Proper Handling and Storage of Tungsten Carbide Bushings

Tungsten carbide bushings are vital components in various industrial applications, known for their exceptional durability, wear resistance, and hardness. These properties make them ideal for use in high-load, high-speed environments. However, proper handling and storage are essential to maintain the integrity and performance of tungsten carbide bushings. Mishandling or improper storage can lead to cracks, chips, or other forms of damage that may affect the bushing’s performance and lifespan. In this blog, we’ll explore best practices for handling and storing tungsten carbide bushings to ensure they operate at peak efficiency. Why Proper Handling Matters for Tungsten Carbide Bushings Tungsten carbide is a hard and brittle material, which means it is […]

How to Measure Internal and External Clearance of Bushings

Accurate measurement of the internal and external clearance of bushings is essential for ensuring that these components function properly and efficiently in machinery. Bushings are critical for reducing friction, supporting rotating shafts, and preventing wear in various industrial applications. When the clearance between the bushing and its mating components is not properly measured or maintained, it can result in misalignment, increased friction, and premature wear. In this blog, we will guide you through the process of measuring both the internal and external clearance of bushings, and explain why this is essential for the longevity of your equipment. What is Clearance in Bushings? Clearance refers to the space or gap between […]

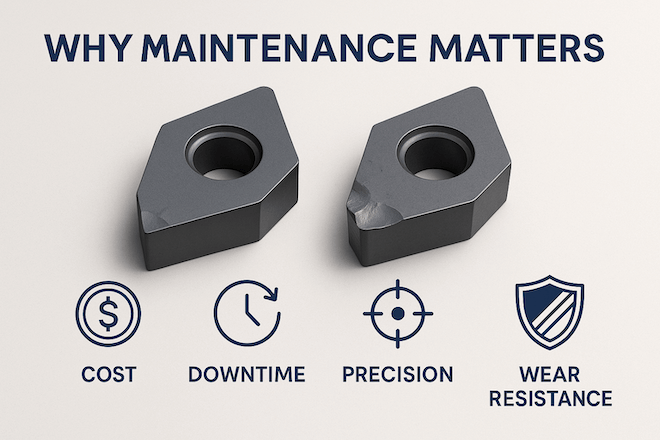

Maintenance Checklist for Pump Bushings Made of Tungsten Carbide

Tungsten carbide bushings are essential components in pumps, offering high resistance to wear, heat, and corrosion. They are used in various industries, including oil and gas, chemical processing, and water treatment. However, even the toughest materials require regular maintenance to ensure optimal performance and longevity. In this blog, we will outline a simple and effective maintenance checklist for pump bushings made of tungsten carbide. This checklist will help you maintain the integrity of your pump systems, reduce downtime, and extend the life of the bushings. List 1: Regular Inspection for Wear and Tear One of the most important steps in maintaining tungsten carbide bushings is regular inspection. Over time, the […]

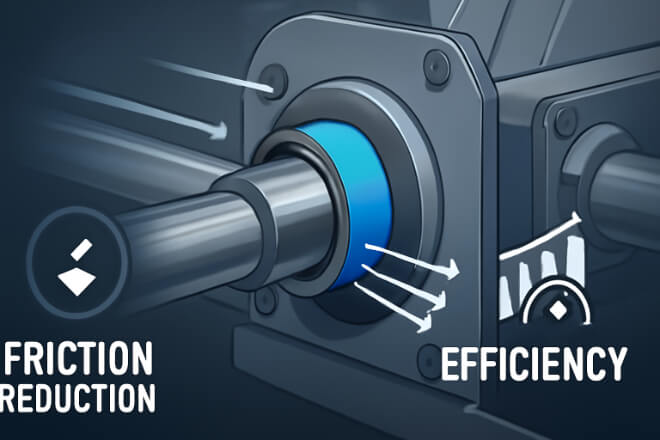

How Lubrication Affects Tungsten Carbide Bushing Life

Tungsten carbide bushings are widely used in industrial applications for their exceptional wear resistance, hardness, and durability. However, even the toughest materials can experience premature failure if not properly maintained. One of the most important factors that influence the lifespan of tungsten carbide bushings is lubrication. Proper lubrication reduces friction, prevents wear, and ensures that the bushing operates at optimal performance levels. In this blog, we will discuss how lubrication affects the life of tungsten carbide bushings, the importance of selecting the right lubricant, and best practices to extend the lifespan of these critical components. The Role of Lubrication in Reducing Friction Lubrication plays a crucial role in reducing friction […]

Preventing Misalignment and Vibration in Tungsten Carbide Bushing Systems

Tungsten carbide bushings are highly durable and widely used in various industrial applications that demand high wear resistance and toughness. However, even the toughest materials can experience performance issues if not properly installed and maintained. Misalignment and vibration are two common problems that can significantly impact the performance of tungsten carbide bushing systems. In this blog, we’ll explore the causes of misalignment and vibration, how they affect bushing systems, and the best practices for preventing them to ensure optimal performance and longevity of your equipment. What is Misalignment in Bushing Systems? Misalignment occurs when the shaft and housing are not properly aligned, causing uneven pressure on the bushing during operation. […]

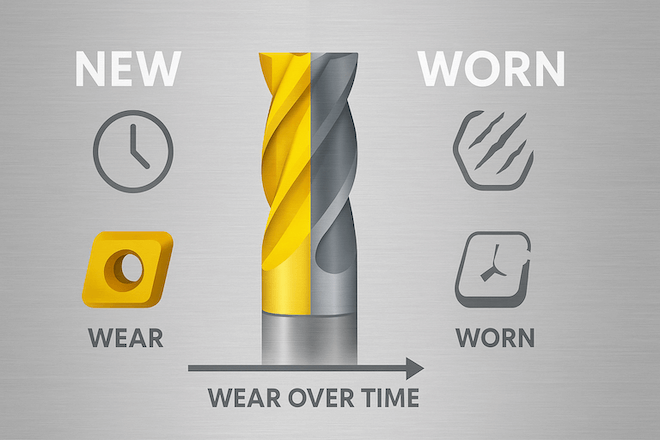

Causes of Premature Wear in Tungsten Carbide Bushings

Tungsten carbide bushings are essential components in many industrial applications due to their excellent wear resistance and durability. However, despite their toughness, tungsten carbide bushings can experience premature wear if not properly maintained or installed. In this blog, we will explore the common causes of premature wear in tungsten carbide bushings, how these issues can be prevented, and the steps companies can take to maximize the lifespan of their bushings. Reason 1: Lack of Proper Lubrication Lubrication is crucial in reducing friction between the tungsten carbide bushing and the mating component, such as the shaft or housing. Without proper lubrication, the friction increases, leading to excessive wear and heat generation. […]

Aligning Shaft and Housing for Tungsten Carbide Bushings

Tungsten carbide bushings are integral components in various industrial applications, particularly where high wear resistance, toughness, and durability are required. These bushings are often subjected to harsh conditions, such as high loads, high speeds, and extreme temperatures. To ensure optimal performance and longevity, proper alignment of the shaft and housing during installation is crucial. Misalignment can lead to excessive wear, premature failure, and costly downtime. This blog will discuss the importance of aligning the shaft and housing for tungsten carbide bushings, common alignment issues, and best practices for achieving a perfect fit. Why Alignment Matters for Tungsten Carbide Bushings Alignment between the shaft and housing is critical for the proper […]

Common Installation Mistakes with Tungsten Carbide Bushings

Tungsten carbide bushings are highly valued for their exceptional wear resistance, toughness, and longevity. However, improper installation can lead to premature failure or reduced performance, even in these durable components. In this blog, we will explore the most common installation mistakes made with tungsten carbide bushings and offer practical solutions to avoid these pitfalls. By following best practices during installation, you can maximize the lifespan and performance of your tungsten carbide bushings. Error 1: Failing to Properly Align the Bushing One of the most common mistakes during the installation of tungsten carbide bushings is improper alignment. Misalignment can cause uneven stress, leading to increased wear, premature failure, or even cracking […]

How to Press-Fit Tungsten Carbide Bushings Without Cracking

Tungsten carbide bushings are widely used in industries that require exceptional wear resistance, durability, and toughness. These bushings play a critical role in high-performance machinery, from pumps to heavy equipment. However, one common challenge during installation is the risk of cracking the bushing during the press-fit process. This blog will explore how to press-fit tungsten carbide bushings properly, minimizing the risk of cracking and ensuring long-lasting performance. What is Press-Fitting? Press-fitting is a method of installing a component, such as a bushing, into a housing or bore by applying a force that presses the part into place. The fit is typically tight enough to create a frictional bond that holds […]

The Role of Polishing and Lapping in Tungsten Carbide Bushing Performance

Tungsten carbide bushings are highly valued for their durability, wear resistance, and hardness, making them ideal for use in demanding applications like pumps, machinery, and aerospace components. However, to ensure optimal performance and lifespan, the surface finish of the bushings plays a crucial role. Two key processes that significantly impact the performance of tungsten carbide bushings are polishing and lapping. In this blog, we will explore the role of polishing and lapping in enhancing the performance of tungsten carbide bushings, focusing on their effects on friction, wear resistance, and overall efficiency. What is Polishing? Polishing is a process that involves smoothing the surface of a material to a high shine. […]

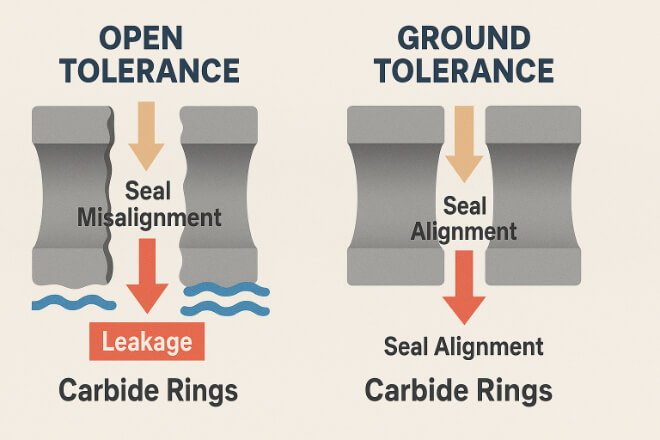

Common Machining Tolerances for Tungsten Carbide Bushings

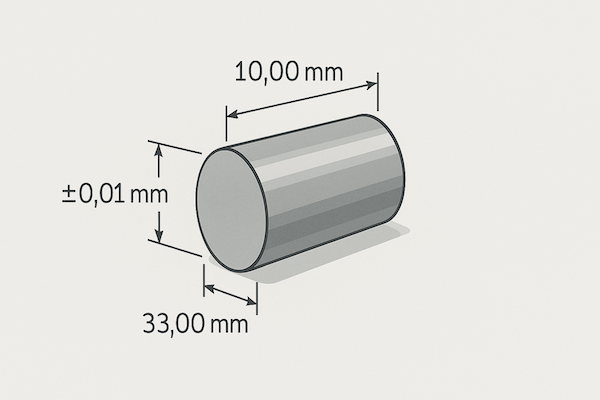

Tungsten carbide bushings are widely used in industries that require high durability and resistance to wear, such as automotive, aerospace, and manufacturing. To ensure that these bushings perform optimally, it is crucial to adhere to specific machining tolerances during their manufacturing process. In this blog, we will explore the common machining tolerances for tungsten carbide bushings, how these tolerances affect performance, and the importance of precision in achieving long-lasting results. What are Machining Tolerances? Machining tolerances refer to the allowable deviation from the specified dimensions of a component. In simpler terms, they define how precisely a part must be manufactured to meet its design specifications. Tolerances are essential because even […]

Understanding Micrograin vs Submicron Tungsten Carbide Bushings

Tungsten carbide bushings are essential components in industries that require high wear resistance and durability, such as automotive, mining, and aerospace. One critical factor in the performance of these bushings is the grain size of the tungsten carbide material used to manufacture them. In this blog, we will explore the differences between micrograin and submicron tungsten carbide bushings, the benefits of each, and how to select the right one for your specific application. What is Micrograin Tungsten Carbide? Micrograin tungsten carbide is a material made from tungsten carbide particles that have a relatively larger size compared to submicron tungsten carbide. These grains typically range from 1–5 microns in size. The […]

Surface Roughness Values That Extend Bushing Lifespan

Surface roughness plays a crucial role in the performance and lifespan of bushings, particularly in demanding industrial applications. Tungsten carbide bushings, known for their exceptional wear resistance and hardness, require specific surface roughness values to ensure optimal functioning over time. In this blog, we will discuss how surface roughness affects the lifespan of bushings, the ideal values for different applications, and how to optimize surface finishing techniques for long-lasting performance. What is Surface Roughness? Surface roughness refers to the small, closely spaced deviations on a material’s surface, which are typically measured in terms of height and spacing. These irregularities can be caused by various factors during the manufacturing process, such […]

Coefficient of Friction in Tungsten Carbide Bushings Explained

Tungsten carbide bushings are known for their exceptional hardness and wear resistance. However, one of the critical factors that determine their performance in various industrial applications is the coefficient of friction (CoF). The CoF is an important measure of how much frictional resistance occurs when two materials interact, and it directly affects the efficiency, lifespan, and operation of tungsten carbide bushings. In this blog, we will explore what the coefficient of friction is, how it impacts tungsten carbide bushings, and how to optimize it for different applications. What is the Coefficient of Friction (CoF)? The coefficient of friction is a number that represents the frictional force between two surfaces in […]

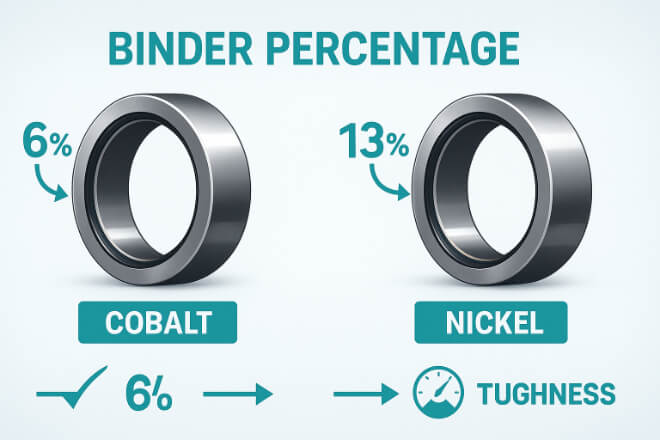

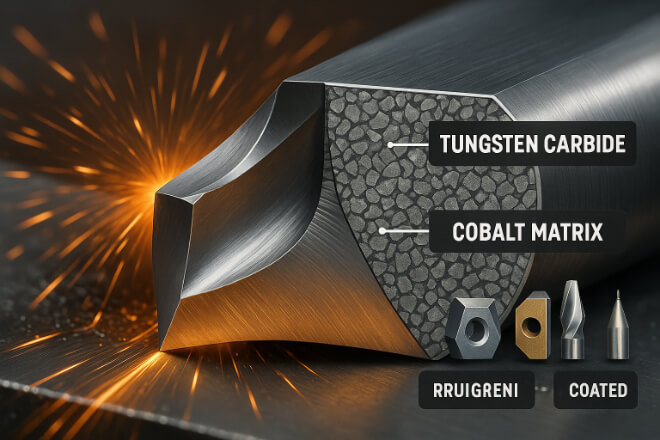

The Effect of Binder Percentage on Tungsten Carbide Bushings

Tungsten carbide bushings are widely used in industries requiring high wear resistance, durability, and toughness. The performance and longevity of these bushings depend heavily on their composition, particularly the binder percentage. The binder, typically cobalt or nickel, plays a crucial role in the mechanical properties and performance of the bushing. In this blog, we will explore how different binder percentages affect the properties of tungsten carbide bushings, and how manufacturers can optimize the binder content to meet specific operational requirements. What is the Binder in Tungsten Carbide Bushings? In tungsten carbide bushings, tungsten carbide particles are held together by a binder material, which is typically cobalt (Co) or nickel (Ni). […]

Recommended Shaft Hardness for Tungsten Carbide Bushings

Tungsten carbide bushings are renowned for their wear resistance and durability, making them ideal for high-performance applications. However, to ensure optimal performance and lifespan, the hardness of the shaft that interacts with the bushing plays a critical role. In this blog, we will discuss the recommended shaft hardness for tungsten carbide bushings, the factors influencing this choice, and how to select the right hardness for various industrial applications. Why Shaft Hardness Matters for Tungsten Carbide Bushings Shaft hardness refers to the ability of the shaft material to resist indentation, scratching, or deformation under load. When a tungsten carbide bushing is installed on a shaft, both the bushing and the shaft […]

How to Control Thermal Expansion in Tungsten Carbide Bushings

Tungsten carbide bushings are known for their durability and resistance to wear, but one challenge in high-performance applications is controlling thermal expansion. When exposed to varying temperatures, materials expand and contract, which can affect the fit, function, and longevity of components like bushings. In this blog, we will explore why thermal expansion matters in tungsten carbide bushings and how to manage it effectively to ensure optimal performance in industrial settings. What is Thermal Expansion and Why Does It Matter for Tungsten Carbide Bushings? Thermal expansion refers to the change in size or volume of a material when it is subjected to a temperature change. All materials, including tungsten carbide, expand […]

Optimal Surface Finish for Tungsten Carbide Bushings